OBS: CUIDADO TEM LIVRARIA VENDENDO LIVRO COM NOSSO CONTEÚDO

Troca Rápida e Ferramentas: um processo que pede padronização

Considerações para a execução da TRF em injetoras de plásticos.

A TRF é uma técnica que oferece facilidades de implementação em pouco tempo. A metodologia utilizada propõe que a partir do estudo da situação atual, se obtenha uma melhoria no processo. O sistema foi desenvolvido como resultado de análise detalhada de aspectos teóricos e práticos que envolvem as operações de setup.

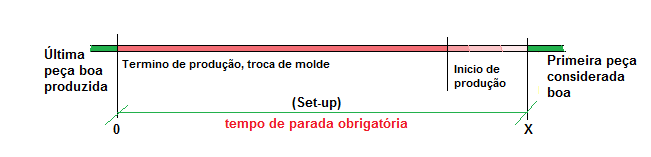

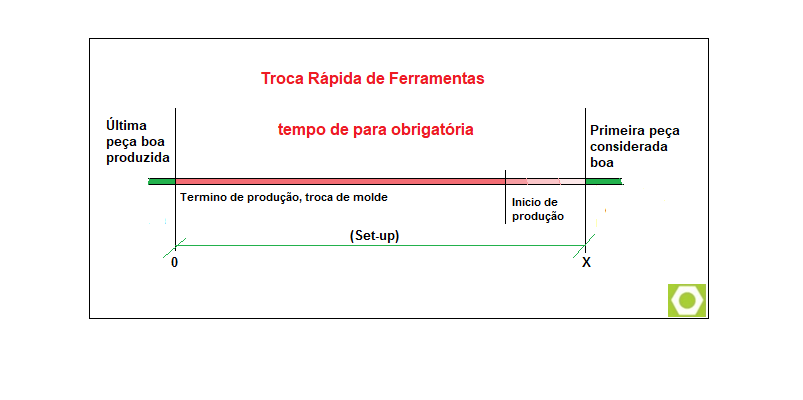

Podemos definir o set up como uma parada obrigatória entre uma produção e outra, para preparação de um equipamento. O tempo de parada obrigatória terá como referência a última peça produzida e a primeira peça do novo produto. É importante considerar a última peça boa produzida da produção encerrada e a primeira peça boa da nova produção. Portanto, os processos produtivos devem ser adequados e bem definidos para que se obtenha o mínimo de descarte e tempo “perdido”.

O set up envolve uma perca de tempo por ser considerado uma parada improdutiva, e por isso, a utilização de técnicas como a TRF que permitem a redução do mesmo se faz necessário visto que a máquina parada, não representa lucro além de adiar o início de uma carga de produção. O tempo dispendido para implementação de tecnologias como TRF deve ser considerado como um investimento, pois é certo que se for feito o processo de acordo para análise de set up, o tempo utilizado será recuperado com ganho futuro nas próximas paradas de máquinas.

Quando se tem a oportunidade de aplicar a TRF, devemos considerar em planejamento prévio, repetindo, em planejamento prévio, a possibilidade de testes com novos equipamentos ( periféricos ), alternativos ou não e identificação de possíveis melhorias no processo existente, sempre insistindo que dá para fazer mais e melhor, principalmente se houver recursos para tal. Às vezes se alega a falta de tempo por isso o planejamento deve existir. O trabalho específico de aplicação da TRF, buscando a diminuição do tempo de setup, não deve ser prejudicado por outras tarefas, “repetindo”, por outras tarefas. Unir testes com trabalhos que exigem definições precisas, não é conveniente.

A comunicação correta exige dados precisos.

Em função da competitividade, acaba se restando pouco tempo para a tomada de decisões e um banco de dados abrangente pode auxiliar todo o processo de resoluções e fabricação, buscando ainda eliminar as dúvidas na hora de se definir aspectos ou características necessárias a um produto. Por isso, a importância da comunicação correta e baseada em dados precisos se faz necessária à cada vez mais.

Com uma base de dados confiante, principalmente no referente ao processo de injeção, a implantação da TRF, pode ocorrer com maior rapidez. A documentação, o estudo e entendimento são fatores importantes para a execução das ações corretivas.

O uso de tecnologias, com informações digitalizadas são importantes para aplicação do sistema de troca, para futuras aplicações da TRF e para auxiliar em decisões com dados confiáveis.

Estudos de casos e artigos relacionados a metodologias de trabalho conseguiram identificar que a maioria dos retrabalhos nas empresas, estão diretamente relacionados a desenvolvimento de projetos com falhas de concepção, um ponto que deve ser vigiado sempre e que fica claro na fase de conclusão , no try out .

Para o banco de dados , a fase do“ try out” nos da as referências sobre produtos já aprovados podendo nos dar ainda, apoio preciso para novos ajustes. Toda essa bagagem vai culminar em auxilio perfeito para o reinicio de trabalho na finalização de um setup, desde que observados equipamentos em condições ideais de trabalho.

Estágios e etapas para implantação da metodologia de TRF.

A aplicação do sistema de Troca Rápida de Ferramentas (TRF) em máquinas injetoras tem como objetivo reduzir os tempos de preparação de máquinas.

A aplicação do sistema acontece cumprindo cinco etapas básicas: estratégica, preparatória, operacional, consolidação e extensão a novos projetos.

Analisa-se cada etapa e na fase final de elaboração, valida-se os resultados do trabalho por meio de redimensionamento dos novos tempos.

De inicio a etapa de estratégia, envolve aceitação de implementação do sistema com definição de metas, escolha e treinamento da equipe de implantação e definição da estratégia de implantação.

Na etapa preparatória define-se o produto, o processo e a operação a ser inicialmente abordado. O processo é único, o processo de injeção. A operação definida é basicamente a própria troca de moldes e seus respectivos ajustes como troca de resinas, ajustes de parâmetros de máquina, etc.

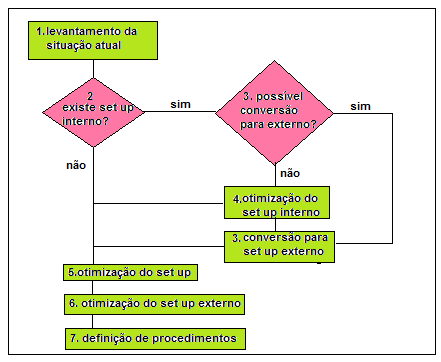

Na etapa operacional é feita uma análise da operação a ser inicialmente abordada ou seja, a troca de ferramenta. A TRF foi desenvolvida como resultado de análise detalhada de aspectos teóricos e práticos que envolvem as operações de setup e compreende estágios conceituais de melhoria onde é necessário saber as condições de setup interno e externo que se confundem.

Neste caso todas as atividades e seus respectivos tempos devem ser levantados e registrados.

Esta atividade está focada na identificação e separação das operações do setup que podem ser realizadas com o equipamento em operação, antes da parada para início de nova operação.

No setup interno as operações podem ser executadas somente quando a máquina está parada, e no setup externo, as operações podem ser realizadas enquanto a máquina ainda está em funcionamento.

Esta atividade está focada na identificação e separação das operações do setup que podem ser realizadas com o equipamento em operação, antes da parada para início de nova operação. Após análise detalhada verificar quais atividades podem ser convertidas em setup externo e/ou eliminadas o que permite que a máquina esteja em funcionamento para realização destas atividades.

Na prática e operação de setup é importante compartilhar a mesma com a padronização. Além da redução de tempo ganha se com a conversão de setup interno em externo havendo a possibilidade de execução de alterações na engenharia da máquina injetora e moldes que também trazem otimização do tempo indisponível de máquina.

Para a TRF, a padronização indica ganho de tempo.

Na execução da TRF alguns itens são importantes para facilitar o trabalho, ajudando no ganho de tempo. É necessário observar claramente as diferenças entre aplicações se for o caso para moldes horizontais e também verticais para que os processos sejam facilitados. Consideremos que a utilização de padrão é ideal para agilizar as mudanças e melhor ainda, se a padronização já for uma realidade no sistema de trabalho da empresa.

Citamos alguns itens:

As empresas que adotam a padronização dos moldes, já saem com ganho, pois as dimensões das placas de fixação dos moldes variam entre si, e para otimizar a troca de moldes, são necessárias modificações para padronização das placas, possibilitando a instalação rápida dos moldes.

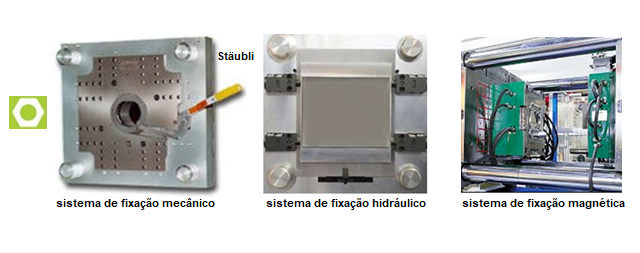

A – O modo de fixação dos moldes em máquinas podem serem feitos por dispositivos mecânicos ou hidráulicos, sendo importante uma definição clara da forma ou padrão para utilização. Com uma padronização dimensional, fica mais fácil padronizar a forma de posicionar e também a fixação na máquina. Importante definir-se uma maneira para guiar e ao mesmo tempo centralizar o molde no orifício de encaixe da ponta do canhão de injeção. Após este procedimento pode-se considerar que o molde já está centralizado, podendo efetuar-se a fixação do molde. Não menos importante é a definição do sistema de fixação da injetora, com a placa extratora dos moldes.

Os sistemas magnéticos de fixação de moldes auxiliam com eficiência na produção, sendo que para utilizar este sistema, a placa de fixação do molde não exige padronização. Ocorre sim, a necessidade de retirada da placa de isolação para a utilização da face de encosto. Existem vários fabricantes e as tecnologias e conceitos diferem de injetoras médias e pequenas para injetoras grandes devido ao peso do molde.

B – As tomadas de câmara / bico-quente, independente do produto necessitam de um esquema elétrico definido (padrão) para ligação com o controlador de temperatura. Para a ligação elétrica a proposta é padronizar a quantidade de pinos dos conectores machos e os conectores fêmeas, o que não ocorre no sistema atual, evitando assim de trocar os conectores para que seja possível a instalação de qualquer molde em qualquer máquina.

C – Os furos de rosca para transporte, com elementos para utilização (olhal, carretel) definidos.

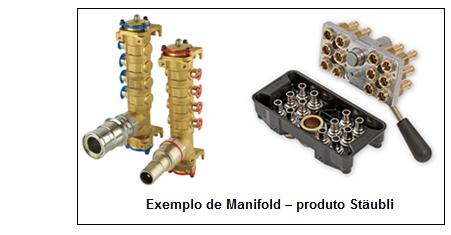

D – Para o sistema de refrigeração ou aquecimento do molde , o tempo e esforço gasto com estas atividades podem ser perfeitamente reduzidos considerando se a “aceitação do molde”, para o sistema de manifold, que é uma conexão mecânica com inúmeras passagens que coletam o fluxo de um fluido em um único ponto e o distribui em várias saídas, fazendo com que os pontos e conexão de mangueiras existentes no molde sejam a partir de agora consideradas como pontos fixos.

Exemplo de Manifold – produto Stäubli

Nos casos em que não se utilizem de manifold, a identificação numerada das entradas e saídas no molde se torna ainda mais necessário, sendo que esta é uma definição que não deve ser feita “a olho”, principalmente quando forem peças técnicas ou utilização em moldes com diversas cavidades. No caso de possíveis dúvidas em razão de imprevistos, as plaquetas indicativas do circuito de refrigeração fixadas nas duas partes do molde serão de extrema eficiência. Buscar ainda tipos de conexões do sistema de refrigeração padronizados, independente do tipo de molde.

Plaqueta do circuito de refrigeração.

Conexões – Produto D’EPIRO Comércio e Representação Ltda.

E – Para a troca de resinas propõe-se que se utilize da programação que contemple a sequência mais prática da troca de resinas.

F – Devemos considerar o transporte como parte integrante de um planejamento para efetivação do setup, não podendo interferir nunca. Caso haja interferência infelizmente, há falhas na estrutura ou falha da equipe, o que deve ser verificada para não prejudicar toda uma programação. O transporte, pela simplicidade que representa a operação, às vezes deixa de ser planejado entre as atividades que devem ser cronometradas pela equipe de setup, no entanto, é importante a equipe lembrar de executar trabalhos mais e menos complexos e no caso de esquecimento as falhas deverão ser corrigidas.

G – É importante acompanhar os procedimentos referentes à temperatura do canhão e aquecimento do molde, com padrões adequados para que não se inicie ou retarde o reinicio da injeção. Definições de padrão para o diâmetro da entrada de material nos moldes, elimina trocas de bico desnecessárias. Nessa fase os aparelhos auxiliares são importantes e devem estar em bom estado.

Em uma mesma máquina, o tempo da troca do molde e o tempo para ajuste dos parâmetros da máquina são itens que devem ser considerados com o objetivo de reduzir perdas econômicas envolvidas nessa etapa do processo. Na relação causa-efeito, o processo de injeção plástica com o uso de parâmetros de regulagem e ajustes inadequados podem gerar rejeitos em quantidades inaceitáveis no processo.

Toda troca de moldes requer uma nova regulagem:

No processo de injeção plástica toda troca de produto requer uma regulagem de máquina, na qual as variáveis são ajustadas a fim de se obter uma melhor produtividade no processo em conformidade com as especificações técnicas. Os parâmetros iniciais de ajuste para a regulagem, estando em um banco de dados de especificações para o molde, gravado na memória da máquina injetora representa uma redução significativa de tempo de preparação. Estas especificações, são os mesmos valores da ficha técnica, que consiste em um documento criado durante o processo de try-out do molde , no qual se determina a melhor regulagem da máquina versus molde em função de características prévias necessárias ao produto .

Mesmo com a melhor regulagem da máquina definida para o produto devido as influências externas, como temperatura ambiente, umidade e outros ( exemplo: periféricos ), no momento em que o referido molde for colocado na máquina para produção, requerem do ajustador ou processista um conhecimento a mais do que o salvo em máquina ou encontrado em ficha técnica, sendo então a experiência do profissional um fator importante para um ajuste de máquina de forma rápida com um baixo tempo de ciclo e com qualidade requerida pelas especificações técnicas do produto. Nêste momento, a experiência do profissional favorece um ajuste de máquina de forma rápida.

Todos os esforços propostos visando a otimização do tempo de setup não garantem a eliminação total ou parcial das atividades de setup, mas consolidam a visível diminuição de tempo indisponível de máquina bem como seus respectivos benefícios, dos quais pode-se citar o aumento do mix de produção, a diminuição de falhas operacionais e a possibilidade de trabalho com pequenos lotes.

Atualização da documentação técnica consolida a TRF.

Para a consolidação da TRF, todas as melhorias feitas em alterações realizadas nas máquinas e moldes devem ser registrados em documentação técnica e feito atualização de desenhos ou projetos para que estes sejam considerados se for o caso, equipamentos padrão ou referência para a empresa. A realização deste procedimento juntamente com o trabalho de treinamento das equipes envolvidas direta e indiretamente com o projeto garante a continuidade das modificações.

Quanto à aquisição de novas máquinas injetoras, é importante conservar na medida do possível, o fabricante e as especificações de fabricação de forma a unificar o parque fabril. Isso certamente traz a comodidade de haver menos mudanças de variáveis durante o setup, no entanto, como as empresas trabalham com produtos variados, nem sempre é possível manter tal linha de padronização.

Seja qual for a situação de implantação de TRF nas novas máquinas ou novos moldes, a possibilidade de recebê-los com as modificações já implementadas não deve ser descartada, caso contrário, a empresa que aplica TRF estará voltando constantemente à etapa operacional e provavelmente desviará a atenção das melhorias contínuas resultantes da aplicação do sistema TRF, demonstrando a falta de consolidação.

Para a validação do resultados conseguidos com os novos procedimentos e novos tempos propostos deve haver o apoio de especialistas da área de injeção plástica que de preferência já conheçam a aplicação da TRF. Quem conhece pela experiência do contato com a TRF apoia a implantação da técnica pois, percebe sempre a melhoria significativa na cadeia produtiva das fábricas, e inclusive a otimização do uso dos ativos, melhora a saúde financeira das empresas.

Um trabalho bem direcionado pode reduzir em até 70% o tempo de uma troca de molde e sua extensão pode gerar números expressivos ao longo do percurso de trabalho.

A fase de comprovação se dá com a consolidação da TRF em todos os processos da empresa sendo necessário que haja extensão das providências e padronizações para além da empresa, levando todas as informações também a seus fornecedores de moldes.

Se houver planejamento, na fase de fabricação de moldes somente se ira acompanhar a implantação da padronização definida na TRF desde que estejam feitas as atualizações em desenhos e projetos e documentações técnicas tornando se um processo natural.

É sempre mais fácil gerenciar tais modificações de projetos de moldes quando a empresa que aplica a TRF é quem, conforme contrato, trata de tal confecção com a fabricante do molde. Este contato torna-se mais complicado quando o contrato é firmado após confecção dos moldes ou quando há uma simples transferência de moldes já existentes que trabalhavam em outra empresa e agora irão trabalhar na empresa em questão.

Para que seja feita a implantação da TRF definitiva, é necessário que haja extensão das providências e padronizações para além da empresa, levando todas as informações também a seus fornecedores de moldes.

A proposta é intervir na fabricação do molde antes que ele chegue na fábrica sem a padronização das dimensões externas do molde, posicionamento e centragem do molde na máquina, ligação elétrica e fixação do molde na máquina.

Fontes : *Estudo da aplicação da técnica de Troca Rápida de Ferramentas em injetoras de plásticos. ( Yuri Chóji de Freitas Ribeiro — Silvana Dacol — Raimundo Kennedy Vieira ). *Revista Plástico Moderno * Wikipédia.

Publicação Autorizada ao Portal Moldes Injeção Plásticos

Hamilton Nunes da Costa –

Criador de Conteúdo / Editor de Revistas (5813-1/00)

CFP VW SENAI / Matrizeiro especializado em molde

Escola ART-MEC / Projeto de molde

CFP VW SENAI / Técnico mecânico – CREA 126.785