Não temos patrocinadores. Compre o seu Estudo e colabore para que o site continue ativo passando informações, pois muitos necessitam como você.

OBS: CUIDADO TEM LIVRARIA VENDENDO LIVRO COM NOSSO CONTEÚDO

Considerações para try-out ou prova prática

Try-out em ferramentaria para molde de injeção

– Processo estável e repetitivo

– Ajustes de parâmetros iniciais

– Observações para projeto

A palavra try-out importamos do inglês para uso em algumas situações consideradas técnicas e traduzimos como experimentar ou testar. No caso relacionado à ferramentaria, consideramos o termo como a execução de um teste prático de um ferramental.

O teste do molde de injeção na prática permitirá a definição de parâmetros referente à injeção, e ainda se espera alcançar o maior número de informações quanto ao processo e para isso, portanto, as condições em que o mesmo for realizado tem influência direta nos resultados.

A fabricação da ferramenta estando de acordo com o projeto, utilizando aços adequados à função do componente com tratamentos térmicos feitos como indicado pelo fabricante já é sinal de um processo perfeito.

O projeto deve fornecer os dados a respeito do peso do molde, sistema de fixação, sistema de resfriamento, aquecimento do molde, conexão dos meios, etc. Trabalhar com documentação ajuda a racionalizar o tempo.

Primeiro Try-out do molde caixa do porta luvas.

Vamos falar de considerações para a realização de um bom teste prático, mas sabemos que a cada nível de empresa e com melhor condição, pouco do que falarmos será aproveitado.

– Processo estável e repetitivo

Como o try-out é um teste e dele se espera tirar o máximo de informações a respeito do processo, convém que ele seja feito em condições bastante controladas, o que implica em realizá-lo em máquinas que estejam em bom estado de conservação e apresentem todos os recursos necessários para o correto funcionamento do molde.

Importante que a máquina utilizada tenha as mesmas características da máquina que será usada no processo produtivo e recursos equivalentes como capacidade de injeção, capacidade de plastificação, força de fechamento, curso de abertura, curso de extração, zonas de aquecimento e compatibilidade com periféricos.

É fundamental a compatibilidade entre máquina e ferramenta referente a recursos.

As especificações da máquina a ser utilizada devem ser seguidas à risco, principalmente na fabricação para terceiros. Deve haver principalmente no caso de moldes grandes ou com sistemas laterais de gavetas, ou utilização de insertos, uma análise pelo grupo para a posição mais adequada do molde, para que não sendo um sistema automático o operador trabalhe com segurança.

As improvisações devem ser evitadas, para não se prejudicar a coleta de informações, tais como tempo de ciclo, temperaturas, presença de rebarbas, etc…

No caso de molde em que se aumenta a complexidade com detalhes como gavetas inclinadas, movimentos sincronizados, necessidades da utilização de sensores, colocação de insertos, câmara quente e outros, a responsabilidade aumenta e técnico ou ajustador do processo necessita de apoio devido aos detalhes, sendo importante a presença do ferramenteiro ou de profissional que já conheça o funcionamento do mesmo.

Realização de Try-out sério e de conformidade

Quando se realiza um try-out sério, necessariamente ferramenteiro e projetista devem acompanhar o teste da ferramenta, auxiliando e prestando informações a respeito dos aspectos de funcionamento da ferramenta, podendo até evitar qualquer tipo de acidente mecânico. Deverá também ficar ciente de eventuais problemas que aconteçam na ferramenta e soluções que devem ser adotadas para saná-los.

A movimentação da ferramenta na máquina deve ser iniciada com movimentos lentos, principalmente se a mesma possuir gavetas, pinças e movimentos mecânicos. É importante e necessário deixar a máquina e molde atuando no movimento de abrir e fechar para que haja acomodação e possa se verifique ajustes e ainda simular extração do produto por várias vezes.

É sábio que se tenha à mão algum estudo sobre parâmetros a serem utilizados na máquina injetora com o molde e ficha técnica sobre o material a ser injetado para facilitar o início do processo.

No try-out temos a necessidade de encontrar o ponto de equilíbrio para um processo estável e repetitivo que sendo bem executado e de maneira criteriosa elimina no futuro problemas de produção e principalmente ajuda na definição do dimensional.

A integração entre ferramentaria, projeto e cliente durante o desenvolvimento de todas as fases do projeto, da ideia inicial até a construção do ferramental deve ser considerada como útil e necessária.

Estudos de casos e artigos relacionados a metodologias de trabalho conseguiram identificar que a maioria dos retrabalhos nas empresas, estão diretamente relacionados à desenvolvimento de projetos com falhas de concepção, um ponto que deve ser acompanhado sempre e que fica claro na fase de conclusão, no try-out.

Todo investimento físico e pessoal estará contribuindo para um processo de try-out muito mais simples, independente da complexidade do molde.

O try-out é uma das etapas mais importantes no ciclo de vida do produto, sendo possível afirmar que se for feito corretamente, é possível obter-se uma produção sem maiores problemas, porém, se o mesmo não for feito de forma criteriosa, muito provavelmente durante a produção os problemas surgirão e as consequências certamente serão mais graves e sua correção mais cara e complicada devido ao tempo para implantá-las.

O objetivo é de sempre tirar peças prontas no primeiro teste prático, mas há detalhes que devem ser claros para a equipe que o desempenha, deve obedecer a um roteiro pré-estabelecido e como primeira regra temos que: “no try-out devemos obter um processo estável e repetitivo” sem a finalidade da obtenção de peças com qualidade dimensional e estética dentro dos padrões exigidos pelo produto.

Se a busca inicial for pela obtenção de peças dentro das especificações do projeto, corre-se o risco de não se estabelecer processo confiável e que refletirá em variações nos parâmetros e ajustes durante a produção, provocando por consequência variações nas especificações do produto.

Em várias ocasiões o try-out é feito apenas para se produzir amostras dentro das especificações do projeto para que se possa obter a aprovação do produto, porém caso o processo não tenha sido estabilizado, aquelas amostras não têm valor algum, pois certamente as peças retiradas após a estabilização do processo serão diferentes das amostras.

No try-out , temos a necessidade de encontrar o ponto de equilíbrio para um processo estável e repetitivo que sendo bem executado e de maneira criteriosa elimina no futuro problemas de produção e principalmente ajuda na definição do dimensional.

A primeira colocação do molde em máquina deve servir para testar somente o seu funcionamento. Nesse momento, podem se verificados as condições reais principalmente do sistema de refrigeração inclusive com a medição das diferenças de temperatura entre entrada – saída e outros sistemas como alimentação, gavetas, extração entre outros. Se esta etapa estiver de acordo e tivermos plena confiança no conjunto, aí sim, vamos em busca de um processo estável.

Pode até parecer estranho, porém se a busca inicial for pela obtenção de peças dentro das especificações do projeto, corremos o risco de não estabelecer um processo confiável e que refletirá em variações nos parâmetros e ajustes durante a produção, provocando por consequência variações nas especificações do produto. Obtendo sim a primeira finalidade, a da repetibilidade, vamos trabalhar o dimensional.

Repetibilidade: injeção sem variação

Quando se encontra um ajuste no processo que permite uma sequência de injeção do produto sem variação de parâmetros, pode se iniciar uma breve produção para na medição conferir a repetibilidade, que é a variação em função do dispositivo de medição. É a combinação observada, quando o mesmo operador mede a mesma peça várias vezes, usando o mesmo medidor, sob as mesmas condições e o dimensional em toda peça produzida.

Após a obtenção de um processo estável e repetitivo entra a parte de afinamento. A equipe de projeto que deve ter definido com relação à matéria prima utilizada, a contração final e deixado um mínimo de reserva no material das formas para ser retrabalhado e se compor finalmente as cotas de produto. Claro nas regiões onde for possível. Essas reservas são essenciais evitando soldas ou peças novas. Como regra geral, em machos reservas para diminuir medidas e nas fêmeas reservas para aumentar medidas, empostiçamentos previstos e uma análise especial para detalhes com perfil.

– Ajustes de parâmetros iniciais

Quando se tratar de uma ferramenta complexa e nova na empresa, os cuidados na inicialização devem ser maiores, uma vez que o desconhecimento sobre detalhes pode gerar problemas. Assim, mesmo que ainda provisoriamente, deve-se ter em mãos uma ficha de regulagem da máquina com a ferramenta, pois esta dará uma visão inicial do processo.

No início, todos os movimentos devem ser feitos lentamente, principalmente os movimentos do conjunto de fechamento, uma vez que os movimentos de gavetas, acionados por pinos ou por cilindros hidráulicos devem ser conhecidos e sincronizados para evitar danos na ferramenta. Quando for este o caso, convém que o projetista da ferramenta e o ferramenteiro responsável estejam acompanhando o start-up.

No caso de se ter ferramentas com machos movimentados com cilindros hidráulicos ou pneumáticos, uma vez que pode haver intertravamentos mecânicos, uma sequência lógica deve ser respeitada, sob pena de se danificar o molde. Se os movimentos forem supervisionados por fins de curso – micro-switch, estes devem ser ligados para garantir uma operação segura da ferramenta.

Quando houver câmara quente, o preenchimento deverá ser feito lentamente, de preferência através da função dosagem que fará com que o material preencha a câmara lentamente e sem pressão, evitando danos.

– Observações para projeto

Quanto maior o valor do ferramental, maior acaba sendo também as exigências e os cuidados com o mesmo. Trabalhar em grupo de forma objetiva para a definição de projeto e com documentação, facilita o trabalho dos profissionais e agiliza a vida da empresa.

Detalhes críticos: a aplicação da manutenção preventiva é uma prática que permite e visa manter o processo produtivo sem interrupções de surpresa, pois pontos frágeis que possam existir vão sendo eliminados nestas paradas, feito com planejamento adequado. O projeto deve investigar ao máximo as opções de fabricação para não criar moldes que contenham detalhes quebradiços, frágeis ou vulneráveis, problemas com linha de fechamento e sistema de refrigeração inadequado, pois fogem da manutenção passando para consertos ou correções, o que acarreta custo.

Sistema de refrigeração: é de muita importância, pois caso seja mal elaborado pode encurtar a vida da ferramenta pelo processo inadequado de uso ou por estar sujeito a modificações que requerem investimentos para sua recuperação. Este sistema reflete em defeitos instantâneos no produto, por isso é importante total controle sobre o mesmo, tanto que, o quanto mais independente o circuito melhor.

Posicionamento das Saídas de gases: a determinação dos pontos ideais para as saídas de gases é uma informação valiosa. De forma geral, a exaustão eficiente dos gases da cavidade reduz a tendência de acúmulo de resíduos sobre o molde. As saídas de gases autolimpante ou que permitam a fácil remoção de resíduos são preferíveis. Existe a possibilidade da aplicação de uma cobertura antiaderente sobre a superfície da cavidade, que contribui para a redução do acúmulo de resíduos.

Combinação de fatores como decomposição térmica, cisalhamento excessivo e saídas de gases ineficientes geram o acúmulo de resíduos. Em regiões do molde onde há o superaquecimento (como em machos), modificadores, estabilizantes e outros aditivos, podem também, aderir à parede do molde sendo que cada grupo de aditivo produz um tipo específico de resíduos.

É fundamental que o projetista ou equipe providencie a fabricação das saídas, buscando os locais mais indicados, pois finalizadas as etapas de try-out, os meios para as saídas de gases devem constar todos com indicação e dimensionamento no projeto da ferramenta.

Um molde com saída de gases inadequadas ou sem saídas de gases está propenso a apresentar diversas falhas na injeção, podendo aparecer defeitos como pontos queimados, peças com falhas parciais de injeção, alterações de superfícies, redução da resistência mecânica, inexatidão de medidas e deformação.

Por consequência, toda ferramenta deve possuir saídas para gases apropriadas, com as mesmas situadas em locais críticos como linhas de fechamento, final de fluxo de preenchimento, pontos de confluência, depressões e furos cegos.

Às vezes no momento de se projetar alguma linha de fechamento entre as cavidades, pode se apresentar pontos de faca ou extremidades quebradiças, então certos casos que podem ser frequentes devem ser analisados para uma melhor condição, principalmente levando em conta o fator segurança e manutenção nos casos de quebras por fadiga ou corrosão.

Padronização: é um recurso que reduz em muito o tempo de parada. Elementos padronizados no projeto já são preparados justamente para serem substituídos quando necessário na manutenção. Uma peça essencial são os centralizadores.

Auxílio na TRF – Troca Rápida de Ferramentas

Com uma base de dados confiante, principalmente no referente ao processo de injeção, a implantação da TRF pode ocorrer com maior rapidez. A documentação, o estudo e entendimento são fatores importantes para a execução das ações corretivas.

Para o banco de dados, a fase do “ try-out” nos dá as referências sobre produtos já aprovados podendo nos dar ainda, apoio preciso para novos ajustes. Toda essa bagagem vai culminar em auxilio perfeito para o reinicio de trabalho na finalização de um setup, desde que observados equipamentos em condições ideais de trabalho.

Estas especificações são os mesmos valores da ficha técnica, ou Ficha de try-out que consiste em um documento criado durante o processo de try-out do molde, no qual se determina a melhor regulagem da máquina versus molde em função de características prévias necessárias ao produto.

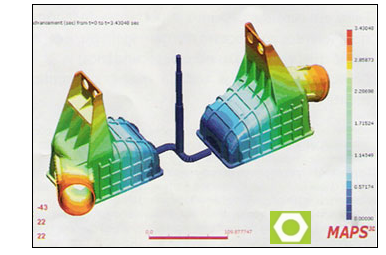

Simulação de Injeção

Há software ou aplicativos que auxiliam no try-out pois, possuem bancos de dados extremamente completos em detalhes como as características principais das resinas mais utilizadas pelo mercado.

Entre as informações neste banco de dados que permitem verificar o comportamento exato da resina dentro do molde se encontram viscosidade, calor específico, condutividade térmica, coeficiente de expansão térmica e outras como testes feitos em laboratórios com equipamentos sofisticados.

Embora não tenha baixo custo a utilização de software para simulação, pelo retorno obtido compensa o investimento necessário.

Há uma variedade de produtos, direcionados para a indústria do plástico que surpreendem pela qualidade técnica.

O acompanhamento técnico no momento da compra ou contratação de serviços é imprescindível para não se obter menos ou até mais do que o necessário, lembrando se do custo.

Há software sofisticados, que efetuam todas as simulações com respostas super detalhadas, fazem avaliação de processos de injeção a gás de produtos com insertos metálicos , de produtos em que o molde possui sistema valvulado permitindo o preenchimento seqüencial.

Em caso de peças onde ocorre empenamento de maneira acentuada e foge aos limites de tolerância, existe a possibilidade do aplicativo calcular de que forma o projeto do molde precisa ser alterado para que haja um bom começo e a peça saia dentro dos limites desejados.

Visualização da frente de fluxo do material

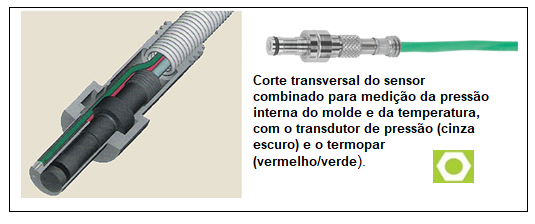

Sensor combinado de pressão e temperatura

Com a utilização do sensor combinado de pressão e temperatura, o processo oferece vantagens significativas como :

-Redução do tempo despendido nas fases de ajuste e preparação, uma vez que é suprimida a determinação e a programação do tempo de resfriamento residual.

-Melhoria substancial das condições econômicas do processo, uma vez que sempre será obedecido o menor período de tempo possível de resfriamento, o que define a duração do ciclo.

-Obtenção de alto grau de homogeneidade nas peças moldadas, uma vez que este depende de uma temperatura de desmoldagem constante.

Corte transversal do sensor combinado para medição da pressão interna do molde e da temperatura, com o transdutor de pressão (cinza escuro) e o termopar (vermelho/verde).

Para utilização dos sensores algumas situações devem ser observadas.

Os sensores devem ser alojados sempre do lado do molde por onde ocorre a entrada de material.

O ponto de localização do mesmo devera ser o mais próximo possível do ponto de injeção, justamente por ser o ultimo ponto a congelar a matéria prima injetada.

Por problemas de espaço às vezes o projetista não o consegue localizar na posição ideal.

Há sensores em que o tipo de cabo por onde são transmitidas as informações recebem uma malha de aço como proteção pois, são utilizadas em casos de alta temperatura e portanto tem comprimento definido.

Outros modelos não recebem a malha de aço e podem ter o comprimento do cabo ajustável conforme as características do molde onde será moldado.

A temperatura conforme o tipo pode ir até 300°c na utilização e informações sobre alojamentos e montagens são fornecidas pelo fabricante.

Na montagem do sensor, principalmente quando não há proteção da malha de aço e o fio fica exposto, é necessário observar – se que os alojamentos para a passagem dos mesmos tragam a segurança necessária para que não se ocorra o amassamento do cabo.

Costuma se colocar tampa fixa nas canaletas e até embutir o cabo por dentro de tubos para proteção.

O cabo é superfino e não oferece recuperação ao romper.

Veja mais sobre a utilização de sensores:

https://www.kistler.com/pt/servicos/webinars/overview/

Auxílio de periféricos

São equipamentos de uso necessário e que em função, dão suporte ao molde e à máquina.

Devemos destacar que os periféricos dão a sua contribuição na obtenção da estabilidade mecânica e dimensional. Nas condições de injeção, matéria prima e ferramenta exigem os mesmos para assegurar a qualidade dos produtos injetados.

Controlador de câmara quente ou

Controlador de temperatura para câmara quente

Quando da utilização de câmara quente é importante que o número de controladores seja suficiente para permitir o controle individual das zonas de aquecimento. Imagem de produto Synchroplast.

A não uniformidade dos canais de resfriamento pode resultar em uma má distribuição, gerando diferenças de temperatura que influenciam na fluidez do material e, estas diferenças podem ser compensadas com ajuste individual da temperatura.

Há também a possibilidade de diferenças de usinagem que pode afetar as características do fluxo do material na câmara e no ponto da injeção ( gate), que podem ser ajustados também com acerto da temperatura com controle individual. Os moldes que utilizam câmara quente devem ser aquecidos de forma lenta e para isso é fundamental um bom controlador de temperatura.

No caso de possuir a função ‘’ partida suave’’ ou ‘’soft – start’’ a vida útil da resistência não será comprometida. O preenchimento da câmara deverá também ser feito de maneira lenta e sem pressão, evitando algum dano à câmara.

Normalmente as empresas que fornecem este tipo de equipamento e serviços dão um treinamento para que seja feito pequenos reparos ou até mesmo para que, se facilite em primeiro momento a identificação correta da causa ou defeito referente à interrupção do processo.

A falta de manutenção preventiva ou manutenção adequada, pode acabar com o lucro conseguido no molde com a implementação da câmara quente.

Os controladores garantem eficiência na estabilidade e são essenciais.

Termorregulador Veja mais em ALFAINJET

Os alimentadores, dosadores, desumidificadores e secadores garantem a alimentação e preparo da matéria – prima.

A qualidade do produto deve ser preservada portanto, a falta de equipamento pode provocar a não conformidade de um try – out. Ainda como periférico mas que não interfere na prova prática do molde estão os robôs ou manipuladores.

Conjunto robô/ máquina

Quando da utilização de robô ou manipulador, é necessário que o profissional responsável pelo conjunto tenha conhecimentos em lógicas de programação e intimidade com ajustes mais sofisticados.

O conhecimento mais profundo sobre os equipamentos envolvidos no processo, em especial injetoras e muitas vezes o robô, facilita as decisões técnicas e o trabalho no cotidiano.

Imagem de produto de empresa. Veja mais em Dal Maschio

As injetoras e os robôs sofisticaram – se, fazendo necessário treinamentos específicos para quem os opera. A falta de conhecimento a respeito do conjunto robô/máquinas, na área de trabalho , gera perdas de tempo e custos na produção.

Estes equipamentos são caros e portanto o investimento deve ser utilizados da melhor maneira possível.

Na utilização de robô ou manipulador feita pelos transformadores de plásticos o equipamento adentra na região de abertura do molde e retira a peça ou canal de acordo com a necessidade.

Eles são cada vez mais necessários, na medida em que, as normas de segurança e aspectos ergonômicos restringem o acesso do operador à região do molde, ou por requisitos de qualidade ou para evitar a contaminação.

Os equipamentos robôs feitos dentro de normas de fabricação garantem o correto funcionamento e a segurança do conjunto robô – injetoras.

Para quem domina a lógica de programação os comandos de Robô – máquinas são simples. Para a realização de um bom programa é necessário saber o momento, quando a injetora pode extrair a peça produzida e principalmente, quando a máquina deve fechar o molde.

Após programação, o Robô torna – se o operador da injetora portanto, o conhecimento da sequência completa de um ciclo de injeção é fundamental para a realização de um programa para o Robô.

Em algumas injetoras, já se utilizam a fixação magnética do molde nas placas das máquinas então, também já se preparam os moldes para duas situações de fixação devido à possível troca de máquina.

Esta é uma observação que deve constar da lista pré tryout devido a placa de isolação utilizada no molde e a utilização da face plana.

Publicado em 11/06/2017 atualizado em 06/05/2023

Fonte: Moldes Injeção Plásticos

REPRODUÇÃO PROIBIDA SEM AUTORIZAÇÃO

Hamilton Nunes da Costa – Editor de Revistas Independente

CFP VW SENAI / Matrizeiro especializado em molde

Projeto de moldes / Escola ART-MEC

Técnico mecânico CREA 126.785 / CFP VW SENAI

Quer saber mais sobre o tema:

CONTROLADOR DE CÂMARA QUENTE

Leia sobre protótipo de controlador de câmara quente

CONTROLADOR DE TEMPERATURA DIGITAL PARA CÂMARA QUENTE

#ferramentaria #injecaoplastica #controladorcamaraquente

Este site é apenas um Informativo. Precisamos de suporte para custear Atualizações e Melhorias. Faça cadastro no guia de empresas ou de apoio a nosso trabalho. Divulgaremos sua empresa aqui como apoiadora.