Problemas de injeção plástica em peças de PVC

Este conteúdo abrange diversos problemas que ocorrem durante a injeção de diversos produtos plásticos no dia à dia. São resumos de casos apresentados e que receberam comentários e sugestões de profissionais. A ideia é levar a informação na palma da mão, para um melhor direcionamento no momento da necessidade. Se lhe interessa saber mais sobre molde de injeção, manutenção em molde e sobre defeito em peças plásticas indicamos nossos Estudos livres. http://moldesinjecaoplasticos.com.br/loja/

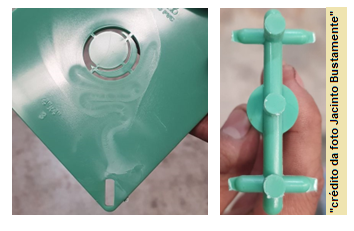

Marca do tipo esguichamento

Problema: marcas na peça tipo esguichamento. Material PVC-R

Comentários:

– Deve ser “esguichamento” por causa do ponto de injeção não ter uma face oposta para suavizar o fluxo de material.

– Caso você tenha o recurso de escalonamento da injeção na máquina faça o seguinte ajuste.

– Use velocidade média no início de injeção até chegar no ponto de injeção. No ponto até formar uma pequena porção da peça use velocidade baixa. Em seguida aumentar a velocidade.

– Essa máquina tem como modificar o perfil de injeção? Pelo menos 3 velocidades. E comutação por posição.

– Já tive problema assim pode ser material, temperatura muito baixa está esfriando antes de completar a peça.

– A peça está incompleta, tenta aquecer o lado fixo do molde para melhorar o fluxo do material e verifica se a temperatura do material está correta.

– Colocar um pino na frente da entrada de material para cortar o fluxo, o problema é essa entrada livre assim.

– Melhorar a entrada de material, agora se esse molde já tem processo por algum tempo, tentar trabalhar por posição escalonada injetando lento, caso seja um molde novo deve melhorar a entrada do material junto a ferramentaria.

– Pode ser também o material frio que veio pelo canal de injeção, tenta fazer um poço frio antes de chegar no ponto de injeção.

– O material está esfriando antes de preencher o molde, se usa molde aquecido pode aumentar a temperatura, pode aumentar velocidade de injeção ou se tiver margem aumentar a temperatura canhão.

– Material frio, está entrada de material está muito restrita!

– Tem que diminuir a velocidade de injeção na entrada até eliminar este problema. Não sei se você consegue aumentar a temperatura da massa por ser PVC, mas se conseguir pode aumentar.

– Tente também deixar o molde um pouco mais quente para ajudar no fluxo do material.

– Material frio e velocidade de injeção baixa.

– Veja se não tem vazamento de água, está bem parecido.

– Material frio.

– É uma peça de pouca espessura.

– Sugiro uma entrada de material em leque, não em ponto como mostra na imagem.

– Tem que ter uma barreira no ponto de injeção, pode tentar injetar mais devagar no início.

– Temperatura do bico.

– Pela foto parece ser jato livre. O ideal é ter uma quebra de fluxo antes da entrada na peça. Ou descobrir o ponto de entrada e controlar com velocidade baixa até estabilizar o preenchimento, depois pode aumentar a velocidade, para preenchimento uniforme.

– Falta carga, tempo injeção.

– Tira descompressão.

– Concordo, já tive esse problema tenta aumentar a temperatura do material e escalonar o perfil de injeção.

Peça com linhas de fluxo

Problema: peça com linhas de fluxo. Material PVC.

Comentários:

– Material é novo ou recuperado? Me parece falta de lubrificação, deve estar degradando.

– Parece que ele está usando composto de Extrusão para injetar, parece que está faltando auxiliar de Fluxo.

– Parece umidade… Foi desumidificado? Está usando contra pressão?

– Injeta mais devagar, parece humidade. Qual é o material?

Autor – PVC.

– Umidade.

– Observa temperatura, pode resolver também.

– Pode ser umidade ou matéria prima degradando no cilindro de plastificação. Dá uma conferida pode ser a causa das manchas.

– Termopar fora de posição ocasionando leitura incorreta.

– Ou pode ser umidade no material, ou velocidade de injeção.

– Seria bom saber o tipo de material, porque mesmo sendo um material que precisa ser estufado quase não dá certeza do que e está linha de solda… exemplo: tipo de pigmento, a forma do canal de injeção sobre a matriz… temperatura e fluidez do material também podem ser os indicadores da solda.

– Tenta reduzir a segunda velocidade de injeção. Deixa em um espaço curto e bem lenta, PVC é complicado de injetar.

– Pode ser umidade do material. Mas como parede ser o ponto de injeção faça um perfil de injeção que no começo se injete lento. Verifica a temperatura do canhão e principalmente o bico do conjunto injetor.

– Me parece mais gás, ou umidade.

– Injetava uma peça em PVC que queimava e rachava igualzinho.

– Tem que estufar o material.

– Está com características de material que não foi bem estufado.

– Também acho que não é linha de fluxo … Menos velocidade e estufa …

– Parece realmente material úmido tenta colocar o mínimo de descompressão que pode melhorar este efeito pode ser disso tenta fazer isso pra ver se resolve.

– Pela foto é bem próximo do canal de injeção? Já me aconteceu de ser o próprio canal, no caso muito pequeno e por causa disso o material dava esse detalhe, no meu caso aconteceu com uma tampa de uma caixa que vai vários relés, em policarbonato a peça era total transparente, e bem em volta do canal tinha uma mancha tipo um espirro de material, até que achei que era umidade, mas fiz vários testes e no fim vi que era somente o canal de injeção muito pequeno, espero ter ajudado.

– Pode ser o recalque.

– Parece que está esfriando, e estourando na injeção.

– Tenta aumentar temperatura e injetar com menor velocidade

– O material está batendo na parede do molde, onde deve estar esfriando antes de espalhar na cavidade, esse material deve ser pead.

Autor – PVC.

– Então deve estufar melhor o material, ou o master ou pigmento está queimando antes.

– Isso pode ser também vazamento de água.

– Parece material úmido.

– Injetar lento no ponto de injeção e fazer um perfil de velocidade crescente. Se for PVC não precisa estufar.

– Tem que desumidificar.

– Se for material higroscópico precisa estufar, velocidade alta e descompressão elevada colabora para mancha!

– Eu trabalho com PVC e quando acontece isso pode ser velocidade e pressão baixa.

– Reduz o curso da descompressão ou coloca recuo no injetor.

– Se não mudar o ponto de injeção não vai melhorar.

– É mancha esbranquiçada, não sei o material que está sendo injetado, mas tenta um pouquinho a mais na velocidade do giro da rosca e um leve ajuste no recalquem, tem cara de má dispersão se material.

– Para saber se é umidade do material ou degradação térmica, injete um pouco fora do molde em manual, se o material sair com bolhas ou manchas é problema de umidade veja se tem como secar (pelo menos em estufa).

– Se ao sair fizer um estouro tipo chiclete é excesso de descompressão.

– Se sair normal pode ser baixa temperatura, excesso de velocidade que aumentam o atrito no ponto de injeção e degradam a resina.

– Acha o ponto ideal de injeção e coloque bem lento.

– Não é linha de fluxo, e tenho minhas dúvidas se realmente é umidade, acho que não. Está usando master? Qual veículo?

– Velocidade, ou material úmido.

– Processo e estufa.

– É complicado, injeção você tem que estar presente e tem que fazer avaliação de vários itens.

– Saída de gás, limpou melhorou.

– Se não resolver aumenta o furo do canal de injeção para melhorar o fluxo do material injetado.

Autor – Melhorou.

– Diminuir a primeira velocidade de injeção, bem baixa, em um pequeno curso de entrada, depois aumenta, com certeza vai resolver.

– Depois posta aqui como resolveu, e muito importante para todos.

Autor – Trocamos a matéria prima.

– Partindo do princípio que o básico está certo (umidade, temperatura, etc…) procure escalonar a velocidade. Nesse primeiro quinto do preenchimento, diminua bem a velocidade e depois você acelera.

– Com PVC sempre iniciei lento e depois acelerei. Melhora muito a marca de fluxo.

– São muitas as possibilidades, mas mediantes das várias sugestões e indicações fica mais uma, analisar a necessidade de um perfil de preenchimento, identificando a posição na injeção, onde seria o momento de maior restrição na passagem do material e neste ponto usar uma velocidade máxima de 10 mm/s…

– Aquecer o material antes ajuda.

– Isso está parecendo umidade

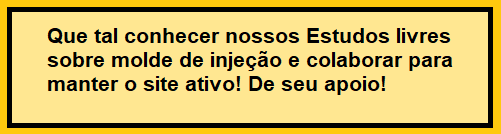

Marca em volta do ponto de injeção

Problema: marca em volta do ponto de injeção. Material PVC dureza 70.

Comentários:

– Para marca em volta do ponto de injeção, diminuir o recalque.

Autor – Não tem recalque.

– As outras tenta aumentar a velocidade de injeção.

– Perfil de injeção desregulado, mal ajustado, tente achar exatamente os cursos com velocidades para canal e produto.

– Coloca descompressão. Ou encosto/recuo de bico a cada ciclo. Provável isso ser uma porção que está vazando no bico.

Autor – Vou testar

– Bico quente?

– Pode estar amassado o canal do bico, aí ele repuxa e dá nisso.

– Umidade.

– Injeção lenta.

– A dosagem está em quanto?

– Está injetando até o final, o colchão está em 0,04 aumenta esse colchão.

– Tenta trabalhar com a velocidade de injeção bem lenta, tenta com 10 ou 15 % e aumenta a pressa pra dar força na injeção, aumenta também o tempo de injeção pra poder dar tempo de preenchimento.

– Outra coisa que eu fiz em peça de PVC é se estiver usando material reciclado de má qualidade, estufa ele a 40 ou 60 graus pra tirar a umidade também. Já passei por isso e assim resolvia. Minha peça era manopla de moto.

Autor – Vou fazer esse teste.

– Faz um teste aumentando um pouco a temperatura do bico, e diminui a velocidade de injeção na posição inicial uns 30 mm, depois aumenta para ver se melhora.

– Qual a carga que está usando?

Autor – Vou testar.

– Interessante, não tem recalque!

Autor – Nesse tipo de PVC, dependendo do molde não utilizamos recalque.

– Resolveu o problema?

Autor – Não.

– Tira a descompressão.

– Dá mais tempo de injeção.

Temperatura do molde está gelado, ciclo da máquina. Como está?

Autor – Testei com molde frio e temperatura ambiente, ciclo de injeção está 15, de resfriamento está 20, está dosando em 7 segundos.

– Se refere aquela marca circular em torno do ponto de injeção?

Autor – Isso.

– Parece ser o aquecimento da bucha de injeção do molde pelo formato tão circular, poderia ser a pre injeção ligada também.

– Ciclo está dentro, tenta diminuir cargas de extração!

Autor – Não temos extração nessa peça, pelo que entendi na sua colocação. A retirada da peça é manual (operacional).

– Precisa acertar qual problema maior dessa peça?

– Mancha no ponto de injeção.

– Se conseguir:

Aumenta velocidade de injeção.

Aumenta temperatura do molde.

Verifique se a temperatura do fundido está de acordo com o processo.

O raio do bico está de acordo, se não troca por um raio menor que o da bucha.

– Máquina está com o recurso de pre injeção ativado? Se sim, molde pode estar abrindo antes de refrigerar a região do ponto de injeção.

– Reduz a contrapressão.

– Diminui a temperatura da câmera quente se o teu molde for com câmera quente.

Autor – Não tem câmera quente.

– Está com cara de ser material frio, como está a velocidade de injeção.

– É câmara quente, ou bico quente?

– Bico frio.

– Estranho, fica escorrendo material quando finaliza o processo de injeção?

– Não tem mancha, ou resíduos na face do molde onde fica o ponto de injeção?

– Tenho uma base de bingo que faz uma mancha parecida, mas é bico quente.

Autor – Fiz os dois testes em relação ao bico, deixei recuado (espurga sim, quando recuado), deixei também em costado e coloquei recuo de descompressão, os dois saiu da mesma forma.

– Perfil de injeção desregulado, mal ajustado, tente achar exatamente os cursos com velocidades para canal e produto.

– Turbulência do material no recalque.

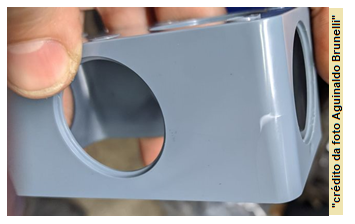

Manchas brancas apenas em peças na cor cinza

Problema: manchas brancas apenas em peças de cor cinza. Material PVC.

Comentários:

– Isso é gás, está acumulado nessa área.

– Limpa o molde.

– Isso pode ser o encontro dos gases proveniente da pigmentação, experimenta aumentar a contra pressão e diminuir a velocidade de injeção, quanto de temperatura está o funil de secagem?

– Já pensou em por mais % do pigmento.

– Formações de gases, melhorar a diminuindo a velocidade da injeção e aumentar um pouco o recalque.

– Veja a espessura de material nesta parte. Ou acabamento no molde. Veja estes detalhes.

– Aumentar um pouco mais a temperatura e o fluxo (velocidade de injeção) pois percebes uma linha de solda fria.

– Tenta abaixar a velocidade de dosagem e aumentar contra pressão.

– Contra pressão…

– Use aditivo AXEL UDK ele aumenta a fluidez, desmoldante interno e não deixa o material queimar no canhão…

– Gás preso, têm que fazer uma saída de gás.

– Ou é material ou saída de gás.

– Pigmento.

– Trabalhei com PVC por 10 anos, acredito que seja saída de gás ou velocidade de injeção muito alta, ele gera esta retenção de gás em alta velocidade, você pode tentar aliviar um pouco o travamento! Melhora!

– Saída de gás.

– Baixa as 2 últimas velocidades.

– Se nas outras cores não tem esse problema, pode ser o master.

– Saída de gás, velocidade muito Alta, tenta escalonar e diminuindo o final da injeção.

– Tira um pouco o travamento, para aliviar um pouco a saída do gás, assim consegue aumentar um pouco a velocidade de injeção.

Marcas tipo espirrado – Material PVC Flexível

Autor – Injetando com PVC flexível, porém as peças estão saindo com estas marcas.

Comentários:

O PVC flexível usado em tomadas é geralmente fácil de injetar desde que:

1. Certifique-se de não ter contaminação com outro material principalmente se estiver utilizando ou incorporando reciclado ao material virgem.

2. As estrias prateadas podem ter como origem gases do material gerado por umidade, princípio de degradação, queima por cisalhamento, ar no material (pouca compactação) ou por contaminação.

2. Caso as manchas (porosidade) ocorram sempre na mesma posição da peça deve ser ajustado perfil de injeção e compactação na cavidade verificando também a temperatura do molde e o acabamento superficial das cavidades.

Podem ser as duas coisas, umidade da matéria prima ou temperatura do canhão muito alta, a velocidade de injeção também implica.

Umidade já se nota até na hora da purga. Não vale a pena correr o risco de injetar uma peça com material úmido ou em fase de degradação por erro de temperatura no canhão.

Não, nem todos os materiais se comportam da mesma maneira quando estão com excesso de umidade. O PP com fibra por exemplo na purga não identifica, só na peça injetada, diferente do POM que se tem umidade na purga estrala bastante.

Pode ser o talco que envolve o fio, tenta passar um ar nos cabos antes de injetar.

PVC queima nessa temperatura.

Depende do tipo de PVC, aqui eu uso o mais flexível tipo borracha.

Depende também do tamanho do canhão e da rosca também, aqui a rosca é de 40 ou seja essa é a temperatura ideal.

Parto do princípio que você esteja colocando a temperatura correta no canhão. PVC não é estufado, mas esse teu material me parece estar com umidade. Verifique também a velocidade de injeção, juntamente com o tempo de injeção e recalque para você conseguir que essa mancha saia.

Não é estufado? Poli vinil acrilonitrila? Esse é um dos materiais mais higroscópios do mercado. Pelas fotos 80% de certeza que é umidade na matéria prima. Se a peça tivesse escamando eu arriscaria contaminação da matéria prima.

Todo material permite que seja estufado, se o problema dela for esse, acredito que ela o fará. Elastômeros a onde eu já trabalhei e a onde eu trabalho atualmente para a finalidade que a gente necessita não é necessário estufar.

Juro que eu não sabia, tecnologia sempre evoluindo.

Parece umidade da matéria prima, contaminação ou super aquecimento do cilindro de plastificação.

Pela linha de junção parece que já abaixou bastante a temperatura, e se não resolveu provavelmente é tempo de estufagem.

Ser resolve na temperatura põe na estufa PVC 50 ºC.

Parece sinais de flow lines, a injeção está lenta e o material solidifica antes de encher a cavidade toda.

PVC tem um processo muito complicado porque depende da temperatura ambiente ou umidade relativa do ar, por isso tem que trabalhar com um cilindro específico para PVC ou máquina preparada para este tipo de serviço, o cilindro de injeção tem que ser controlado por ventoinha para deixar sempre as mesmas configurações do perfil exigido pelo fabricante do material, se não vai sempre ter dor de cabeça com isso. Ainda mais, com moldes de inserto metálico que bagunça o fluxo do material.

Deformação após o processo. Devido a temperatura alta de fusão e resfriamento.

Temperatura de fusão tem que estar perfeita bem regulada para não degradar com facilidade vê na descrição do fabricante.

Aumenta a dosagem e depois o recalque que vai ficar bom.

Tem que deixar a matéria prima estufando por 4 horas para eliminar a umidade.

Essa mancha me parece ser umidade da matéria prima.

Matéria prima úmida, verifique saída de gases da cavidade.

Hidrólise ou deficiência de velocidade de injeção / saída de gás.

Isso e porque a matéria prima precisa ser estufada.

Aumenta a pressão abaixa a velocidade de injeção e a velocidade da dosagem água da torre lado fixo e móvel.

Pode ser material com umidade, também pode ser temperatura muito alta.

Verifique primeiro as matrizes, se estão em boas condições sem marcas, e verifique se o material não está úmido

Conferir resistências se está realmente aquecendo o que está programado.

Aumentar um pouco mais de recalque. Provavelmente material contaminado teor de gás alto.

Pode ser umidade na resina, verificar temperatura, verificar se estão fazendo leitura correta no canhão, também verificar as saídas de gás.

Homogeneizar melhor na velocidade de carga, também velocidade de injeção pode aumentar um pouco, atenção com a queima.

Pode ser também a velocidade de injeção muito alta, cisalha muito, ou também a saída de gás do molde entupida ou bloqueada.

Tenta trabalhar com a temperatura mais baixa e também baixa um pouco a velocidade de injeção.

O ideal da temperatura é de 170 ºC o bico e as duas no meio do canhão 175 ºC e a debaixo do funil 160 ºC.

autor – Em questão de velocidade, já tentei tudo mais alta, mais baixa, temperatura em média 170 ºC ,160 ºC, mais e menos contrapressão, refrigeração do molde com água gelada e sem água e infelizmente nada resolveu. Porém as primeiras peças injetadas (os dois primeiros ciclos) as peças saem com menos manchas.

Usa um funil que mantenha o material aquecido ou coloca para esquentar em um aglutinador que melhora a qualidade, também se sua máquina tiver recursos de recalque, dá para fazer. Veja se os filtros de escape de ar estão ok.

Para um melhor acabamento na peça se recomenda aquecer o molde a 60 ⁰C e fazer saída de gás em lugares estratégicos no molde.

Pelas imagens e bem provável ser gás, tem grandes chances de ser umidade no material ou ele degradando e liberando o cloro do vinil. Recomendaria tentar estufar antes de qualquer coisa.

Autor – Já tentamos estufar, trabalhar com temperaturas de processamento mais baixas (160 ºC a 170 ºC), e quanto à saída de gases do molde não alteramos ainda. Esta é a situação.

Saída de gás ajuda muito, mas se tiver muito gás sendo gerado, sempre vai tender a dar problema. Já tentou ver se o bico não está com furo muito fino ou aquecendo demais ali para degradar o material? Se estiver muito fino às vezes a pressão pode soltar o cloro também pelo atrito e temperatura.

Autor – O diâmetro do bico é proporcional a bucha de injeção. Temperatura do bico sempre mais baixa que o restante do canhão.

Provavelmente é gás, injeta um pouco mais lento e coloca a máquina para bater um pouco mais, o material PVC não precisa estufar, pois trabalha com temperatura baixa se fosse umidade daria na peça toda agora se a carga teve muito alta aí pode começar a queima aí também mancha.

Se tem desumidificador no funil coloca a 50 ºC e tira a contrapressão aumenta os RPM da dosagem.

Umidade não é, pois unidade não fica mancha localização e sim em toda a peça, parece ser mancha no final do preenchimento, ou seja, mancha possivelmente de excesso de gases, verifica isto, se for pode aliviar um pouco o travamento e controlar a última velocidade de injeção no caso baixar.

Caso não resolva injeta fora e veja se o material está brilhoso caso não esteja aí, a mancha está sendo ocasionada por falta de compactação. Ajuste temperatura e recalque.

Geralmente isto acontece se o material for reciclado e tiver expansor. Daí precisa secar muito bem. Injeta com velocidade baixa e o molde temperatura ambiente. Não pode ser gelado. Em último caso as vezes fazemos um poço frio.

Além do que já citou, pode ser que seu composto foi mal feito.

Já atendi um cliente que na rastreabilidade, descobri que o lote foi feito em uma temperatura muito alta e destruiu o estabilizante no composto e causou o mesmo problema.

Peças com emenda fria – Material PVC

Autor – Injetando manoplas em PVC e apresentando defeito.

Comentários:

Emenda fria, tenta aumentar a velocidade de injeção.

Está difícil determinar se é emenda fria ou queima.

Se for emenda fria, pode ser que o molde esteja muito frio, ou está usando água gelada, se for queima, é provavelmente gás, resolveria fazer uma saída de gás no molde, melhoraria 100%… tenta uma injeção mais leve, velocidade baixa.

Parece ser emenda, melhore o perfil de injeção, temperatura canhão, temperatura do molde. Se não resolver tem que melhorar canal de injeção e / ou saída de gás…

Aumenta o tempo de injeção e verificar temperatura.

Esse defeito pode ser por condensação respingo de água.

Já verificou as saídas de gases, se tiver pouca saída de gás pode dar esse defeito de emenda fria.

Está parecendo falta de saída de gás no molde. Tenta fazer um perfil de injeção mais lento no final, ou melhorias as saídas de gás.

Parece ser falta de saída de gás, aumenta a saída de gás e equaliza a injeção com uma velocidade mais baixa.

Melhora saídas de gás e aumenta temperatura do material. Tenta escalonar as velocidades para ver se melhora em pouco também.

Menos velocidade de injeção, também depende de onde está ponto de injeção, experimente ver no molde aonde faz esse defeito, provavelmente tem uma mancha, passe um algodão ali e injeta, se sair, e na próxima injetada aparecer novamente aí e saída de gás.

Fazer um pino falso, para saída de gás, se possível.

Pode ser falta de material também, aumenta a dosagem e vê se na hora que injeta a rosca vai até o final, pode ser que não esteja dando colchão. Tendo o colchão, vai regulando na pressão de injeção e recalque.

O PVC flexível parece borracha devido à preparação do material. Temperatura do molde deixa alta porque flui melhor.

Aumenta a contrapressão e tenta diminuir a descompressão (PVC nem é bom usar, só se o processo exigir mesmo). Aí mexe na velocidade de injeção para tentar eliminar essa marca.

Aumente um pouco a temperatura do molde, dosagem e um pouco da velocidade de injeção. Um ajuste na pressão de recalque e obterá sucesso.

Isso também pode ser fluidez do material e deve estar chegando nesse ponto já frio.

Tenta escalonar as velocidades para ver se melhora em pouco também.

Está peça tem que injetar lenta e por tempo de injeção não por posição.

Aumentar a temperatura do material, aumentar a temperatura do molde, verificar se não tem nenhum vazamento de água no molde, e se possível dar um toque de abertura no fechamento final para aliviar um pouco as saídas de gás.

Se o ponto de injeção estiver no local errado, terá muita dificuldade para resolver seu problema.

Seria importante informar onde está o ponto de injeção, se está no lado oposto da marca. Caso esteja aí sim é emenda fria, teria de ver se dá para fazer uma saída de gás onde parece ser a linha de emenda (que também parece estar com desencontro). Se está desencontrada pode ser que uma das paredes esteja mais fina, onde está a marca e dificultando o preenchimento. Corte a peça e verifique se as espessuras estão iguais e repasse a informação para mais auxílio.

Aumentar a temperatura, típico de emenda fria, se as paredes forem muito finas, aumentar a velocidade, se tiver saída de gás satisfatória diminuir, é assim, emenda fria sobe temperatura, pelo que deu para ver não tem restrição de saída de gás.

Para trabalhar com PVC flexível é bom ter a temperatura mais baixa possível, para eliminar essa emenda no material que foi provocado por gás.

Você tem que diminuir a rotação da rosca, depois injetar mais lento e para compensar aumenta um pouco mais a pressão de injeção.

Sugestão de matéria prima – Material PVC

Autor – Injetando essas peças, porém com dificuldades para encontrar o material que se aproxime mais da peça de amostra (foto 1), não gostaríamos de trabalhar com o PVC. Nos indicaram o TPU, porém injetamos e não fica igual (foto 2). Aceitamos sugestões.

Comentários:

Nylon seria uma outra opção, pelas fotos, o TPU precisa ser desumidificado para não gerar essas bolhas internas.

Santopreme cristal, a Karina vende.

Se for somente a roldana, injete com nylon 6.6.

Você considerou injetar com Policarbonato?

Poliamida nylon, fica cor bege, alta longevidade.

Poliestireno, fica transparente, mas não resistente.

Policarbonato, peça transparente de auto impacto.

PVC não é muito flexível para esse tipo de peça?

Não e só saber material, PVC correto como todos os outros existem variações, mas aí neste caso também ponto de injeção está errado. PVC é material de uma variação de dureza enorme, tem que saber trabalhar.

Ponto de injeção totalmente errado.

Pode usar o eva cristal.

Santoprene cristal.

O ideal seria o PVC dureza 75 ou 80.

Já tentaram com PP.

Quando trabalhei com estas peças, se injetava uma parte interna de PC e sobreinjetava em PU.

Polioretano atende bem para esse tipo de peça.

De qual região você é, a FCC tem um TPU cristal para esse tipo de peça.

Pu poliuretano.

Essa peça talvez fique melhor com poliacetal ou Nylon 6.

Essa de amostra é a interna de PC e a banda de PU.

Para o TPU, precisa encontrar a dureza correta.

Injeta policarbonato cristal, PC.

Injeta no policarbonato.

Tenta outro grade de PU, pois o poliuretano é excelente para este tipo de aplicação, pois tem como característica a resistência a abrasividade.

Uma vez que não está confortável com o PVC e nem o PU que a grosso modo seriam os mais indicados, tanto por resistência ao atrito e conforto na rodagem por terem maciez e comportamento de “borracha” defina pelo menos os critérios finais desejados. Até PP ou PEAD naturais podem servir, são baratos e de fácil processabilidade.

Injeta com ABS fica bom.

Tenho um elastômero cristal da Karina Plásticos próprio para esta aplicação.

Nós injetamos em PVC.

Elastômero virgem transparente.

TPU CRISTAL FCC, só saber a dureza.

Desumidificar o TPU para que elimine as micro bolhas e fique transparente.

Trabalha com TPU cristal ou huntsman ou FCC. Injetados muitos tacos para saltos de calçados femininos com este material. Boa transparência. Utilizamos o 60 D.

Para peças semelhantes usamos o PC. Temos outras peças que usamos PC para o núcleo e PVC CRISTAL para revestimento.

Já tentou com a resina poliretano.

Pode usar o SatPlene a temperatura é de 180 ºC.

Para esse material tem que ter uma injetora com boa velocidade de injeção, pois o material deve ser aquecido (canhão da máquina) com temperaturas não muito alta, em torno de 200 ºC, outro ponto importante é a desumidificação da matéria prima que não é pouco dependendo da dureza da peça a ser injetada, atenção especial também ao bico do canhão, pois na temperatura baixa o risco de entupimento é grande também, primeiro deve se ver o material e seguir as recomendações do fabricante, a injetora tem que estar preparada.

Já injetei estas rodas em PVC, não rola, elas são toda de PC e o revestimento é o TPU cristal da Fcc,o truque está na espessura do TPU,quanto mais fino mais bonita fica a roda.

ABS transparente.

Você está com problema de processo. O grade de TPU transparente fica igual a foto 1.

Atualizado em 16/01/25

Esperamos ter colaborado com os profissionais!

Fonte: Grupos Técnico em Plásticos e Injeção Plástica do Facebook

Apenas Resumo: Moldes Injeção Plásticos

ACESSE: Isso também irá facilitar o trabalho do profissional

TABELAS COM VALORES PARA APLICAÇÕES DE TERMOPLÁSTICOS

TABELAS COM PROPRIEDADES DE POLÍMEROS TERMOPLÁSTICOS

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 01

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 02