Por: Carlos A. Figueroa

A agressão do tratamento superficial no aço pode ser extremamente danosa para a durabilidade da ferramenta. Os processos vêm sendo aperfeiçoados de forma a interferir minimamente nas características físico-químicas dos materiais, sendo a nitretação a plasma mais um passo importante neste sentido.

Tecnologia de ponta em engenharia de superfícies metálicas, a nitretação a plasma é uma técnica maciçamente utilizada em países como Alemanha, França e USA [1]. Basicamente, o método utiliza um plasma para implantar íons de nitrogênio em metais como o aço, titânio e alumínio. O processo é usado para aumentar a dureza superficial, a resistência ao desgaste e à corrosão e diminuir a fadiga e o atrito.

Dentre as aplicações, podem ser citados os moldes, matrizes e ferramentas de corte utilizados nos mais diversos segmentos e processos industriais como indústrias metal-mecânica, siderúrgica, plástica, aeroespacial, biomédica entre outras. Este artigo visa explicar o processo de nitretação a plasma e suas comparações com as técnicas convencionais de nitretação a gás e banho de sais fundidos, como também as aplicações

mais relevantes da técnica.

O PROCESSO

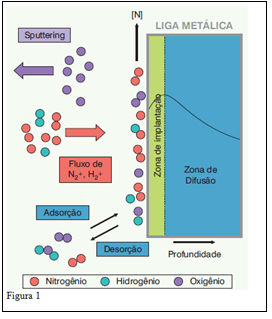

Na nitretação a plasma, o nitrogênio presente no processo na forma de íons que constituem o plasma, é primeiro implantado no metal para depois difundir, termo-quimicamente, gerando uma camada superficial ou camada nitretada [2]. Ocorrem três processos específicos na nitretação a plasma:

• Sputtering: processo de remoção de átomos de uma superfície pela incidência de íons ou partículas neutras;

• Adsorção: processo de adesão de átomos e moléculas da atmosfera em uma superfície e;

• Desorção: processo de saída de átomos e moléculas aderidas em uma superfície para a atmosfera.

A Figura 1 apresenta um esquema do processo de nitretação a plasma

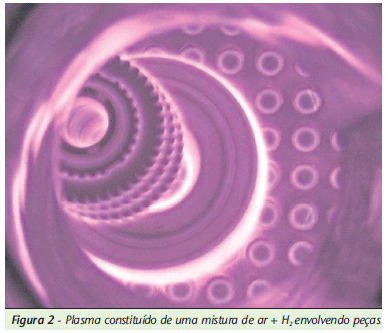

A peça a ser tratada é envolvida pelo plasma e em seu entorno se forma uma região luminosa com alta densidade de íons, os quais são “acelerados” em direção à superfície metálica devido à aplicação de um campo elétrico negativo na peça (cátodo). Durante esse processo, o forno é mantido em vácuo, em uma faixa de pressão entre 1 e 10 torr*, a temperatura constante, em uma faixa entre 350 e 580oC e por um período de tempo que satisfaça a especificação solicitada (geralmente de 30 min a 90 h). As descargas de plasma são geradas em pulsos com freqüência que podem variar de 1 até 1.000 µs. A Figura 2 apresenta uma peça banhada por um plasma argônio (Ar) + H2 (limpeza da superfície visando a remoção de óxidos).

A cor violeta característica se deve à emissão de fótons pelo descaimento das espécies excitadas. Essas espécies contêm excesso de energia, a qual é emitida na forma de luz quando decai ao modo fundamental ou normal de menor energia.

A Figura 3 apresenta um equipamento de nitretação a plasma constituído pelo forno a vácuo de parede quente e a fonte pulsada de potência.

As comparações entre estas tecnologias devem ser efetuadas pela análise das propriedades metalúrgicas finais da superfície modificada e pelo princípio de funcionamento dos equipamentos envolvidos em cada técnica.COMPARAÇÕES DA NITRETAÇÃO A PLASMA COM AS TÉCNICAS CONVENCIONAIS DE NITRETAÇÃO COM SAIS FUNDIDOS E A GÁS

A nitretação em banho de sais fundidos e a maioria dos processos de nitretação gasosa são denominados de técnicas convencionais.

A primeira delas usa sais fundidos de cianetos de sódio e potássio. A segunda usa amônia como agente nitretante. Em ambas, a temperatura de trabalho se encontra na faixa dos 500 a 580oC. Ocorre que o potencial químico do nitrogênio não pode ser controlado, provocando a formação de uma camada branca (CB) porosa [3], composta pelos nitretos g-Fe4N e e-Fe2-3N.

Essa camada é muito dura, porém frágil, e dependendo da aplicação, pode ser até suprimida. Essas condições de tratamento põem limitações implícitas, uma vez que podem alterar o tratamento térmico anterior (distorções, incremento de volume e perda da dureza de núcleo) e são pouco flexíveis com a escolha metalúrgica da camada nitretada.

Já a nitretação a plasma se realiza a baixa pressão, aonde os íons de nitrogênio são acelerados pela aplicação de pulsos negativos (cátodo) até a superfície da peça.

Devido à característica de que o plasma pode ser ligado a partir de 120ºC, o processo de nitretação pode ser executado a baixas temperaturas. Os gases envolvidos no processo são nitrogênio (N2), hidrogênio (H2) e argônio (Ar), o que torna o processo amigável com o meio ambiente. Além disso, a mistura gasosa nitretante (N2 – H2) pode ser modificada, criando um apurado controle do potencial químico de nitrogênio e, conseqüentemente, diferentes tipos de camadas nitretadas podem ser obtidas (sem e com camada branca e de espessura variável), atingindo a metalurgia desejada [4,5]. A versatilidade do plasma permite realizar um tratamento de oxidação logo após a nitretação, resultando em um processo único. Finalmente, vale destacar que o plasma é gerado em vácuo, o que permite um acabamento superficial de alta qualidade e sem resíduos de sais, semelhante à têmpera a vácuo. A Tabela 1 apresenta as comparações mais importantes entre a nitretação a plasma e os processos convencionais (nitretação a gás e em sal).

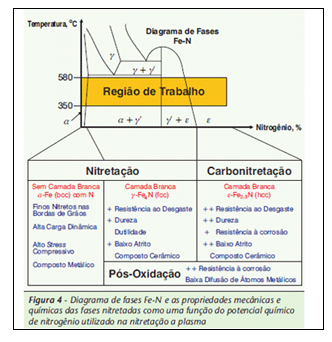

A tecnologia de nitretação possui inúmeras aplicações em moldes, matrizes e ferramentas de corte. Uma observação fundamental é que cada peça recebe um tratamento diferente, em função da constituição do aço, da aplicação de esforços específicos a que será submetida e também do tratamento térmico característico que sofreu. Além disso, o apurado controle da camada branca e da camada difundida na nitretação a plasma possibilita uma aplicação diferenciada. A Figura 4 apresenta um esquema-guia do diagrama de fases ferro-nitrogênio (Fe-N) e as correspondentes propriedades mecânicas e químicas das fases nitretadas como uma função do potencial de nitrogênio utilizado na nitretação a plasma.APLICAÇÕES DO PROCESSO

São exemplos mais característicos de aplicação da nitretação a plasma os moldes e matrizes que devem ser modificados após um determinado tempo de uso, por exigências de design ou alterações funcionais, onde o processo de solda poderá ser utilizado.

Nesse caso, a camada branca (obtida pela nitretação a sal e na maioria dos processos de nitretação a gás) impossibilita um trabalho adequado, devido a suas propriedades físico-químicas. Como é possível verificar na Figura 4, a camada branca está constituída pelos compostos e-Fe2-3N e g-Fe4N, os quais possuem um comportamento cerâmico (não metálico) [6]. Por outro lado, uma camada difundida (isenta de camada branca e obtida pela nitretação a plasma) deixa a superfície com caráter metálico, possibilitando uma solda normal.

Outra aplicação da nitretação a plasma, na geração de uma camada nitretada sem camada branca, é em matrizes e ferramentas que sofrem impactos. Por sua característica quebradiça e pouco tenaz, a camada branca pode provocar trincas prematuras nas ferramentas quando submetidas a altas pressões e cargas dinâmicas. Por outro lado, uma camada difundida com finos precipitados nas bordas dos grãos, possibilita uma excelente dureza e tenacidade [7].

Finalmente, um bom exemplo da versatilidade da técnica é o tratamento de moldes de injeção de alumínio. No mesmo processo, a nitretação seguida de um tratamento de pós-oxidação confere à superfície do molde baixo atrito e pequena aderência do alumínio devido ao reduzido coeficiente de difusão do alumínio na magnetita (Fe3O4, composto que forma a camada oxidada) [8, 9].

REFERÊNCIAS BIBLIOGRÁFICAS

[1] Deutchman, A. H.; Partyka, R. J.; Lewis, C.; Spalvins, T.; Kovacs, W. L.; Conference Proceedings of the ASM – 2nd International Conference, Cincinnati, Ohio, USA, 1989, p. 29

[2] Lieberman, M. A.; Lichtemberg, A. J.; Principle of plasma discharges and materials processing, John Wiley & Sons, NY, USA, 1994

[3] Alves Jr., C.; Nitretação a Plasma: Fundamentos e Aplicações, Editora Natal, EDUFRN, 2001

[4] Ochoa, E. A.; Figueroa, C. A.; Alvarez, F.; Surface Coat Technology 200, 2165, 2004

[5] Walkowicz, J.; Surface Coat Technology 174, 1211, 2003 [6] Shriver, D. F.; Atkins, P. W.; Langford, C. H.; Inorganic Chemistry, University Press, Second Edition, Oxford, UK, 1994

[7] Taneike, M.; Abe, F.; Sawad, K.; Nature 424, 294, 2003

[8] Shewmom, P. G.; Diffusion in Solid, McGraw Hill, New York, 1963

[9] Bokshtein, B. S.; Difusión en Metales, Editorial MIR, Moscú, 1980.

Carlos A. Figueroa – Formado em Química pela Universidad de Buenos Aires – UBA (Argentina) e doutorado em Física pela Universidade Estadual de Campinas UNICAMP (Brasil). Especializou-se em nitretação a plasma de alta tensão na ANSTO (Austrália). Atuou como Gerente Técnico e Comercial da Plasma-LIITS (Campinas-SP, Brasil). Atualmente atua como Consultor Tecnológico.

Fonte : Revista Ferramental