Parâmetros de avaliação da rugosidade – acabamento superficial

Nas operações de acabamento, a rugosidade é a variável mais importante para o controle de peças numa produção. Neste caso, precisamos conhecer os diversos parâmetros de rugosidade para sua respectiva escolha.

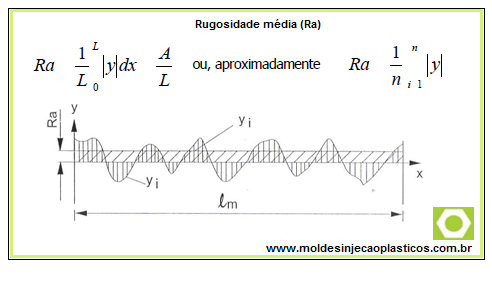

Rugosidade média (Ra)

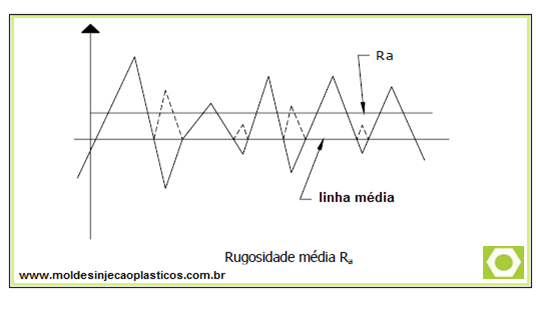

Média aritmética dos valores absolutos das ordenadas de afastamento (yi), dos pontos do perfil de rugosidade em relação à linha média, dentro do percurso de medição (lm). Esta grandeza pode ser representada como sendo a altura de um retângulo, cuja área é igual à soma absoluta das áreas delimitadas entre o perfil de rugosidade e a linha média, tendo por comprimento, o percurso de medição (lm).

O valor de Ra pode ser expresso em um (sistema métrico) ou µinch (sistema inglês) e a resolução dos rugosímetros é geralmente de 0,1 µim (10 u inch) ou 0,01 um (1 µinch).

Outros nomes deste parâmetro são os seguintes: Roughness Average (Ra), Center Line Average (CLA) ou Arithmetical Average (AA).

— Ra é um valor médio, podendo as vezes, não dar indicação direta do estado da superfície. Em determinadas aplicações específicas pode ser mais útil utilizar outros parâmetros de rugosidade—

Emprego do parâmetro Ra:

O parâmetro Ra é utilizado, quando for necessário o controle de rugosidade continuamente nas linhas de produção, devido à sua facilidade de obtenção. Nos casos de superfícies onde o acabamento apresenta os sulcos de usinagem bem orientados (torneamento, fresagem, etc.). Em superfícies de pouca responsabilidade, como por exemplo, acabamentos com fins apenas estéticos.

Vantagens do parâmetro Ra:

Ra é o parâmetro de medição mais utilizado em todo o mundo, sendo aplicável à

maioria dos processos de fabricação. Devido a sua grande utilização, quase a

totalidade dos equipamentos apresenta este parâmetro (de forma analógica ou

digital eletrônica). Os riscos superficiais inerentes ao processo, não

alteram substancialmente o seu valor e para a maioria das superfícies, o valor

da rugosidade neste parâmetro está de acordo com a curva de Gauss que

caracteriza a distribuição de amplitude.

Desvantagens do parâmetro Ra :

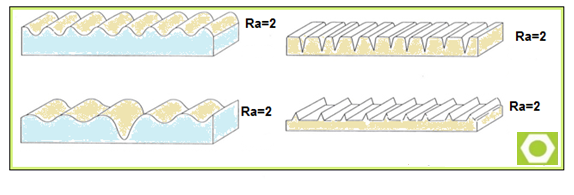

Valor de Ra em um comprimento de amostragem representa a média da rugosidade, por isso, se um pico ou vale não típico aparecer na superfície, o valor da média não sofrerá grande alteração, ocultando tal defeito. O valor de Ra não define a forma das irregularidades do perfil, dessa forma poderemos ter um mesmo valor de Ra para superfícies originadas por processos de usinagem diferentes.

A figura representa irregularidades diferentes, mas com mesmo valor de Ra.

Nenhuma distinção é feita entre picos e vales e para alguns processos de fabricação onde há uma frequncia muito alta de vales ou picos, como é o caso dos sinterizados, o parâmetro não é adequado, já que a distorção provocada pelo filtro eleva o erro até níveis inaceitáveis.

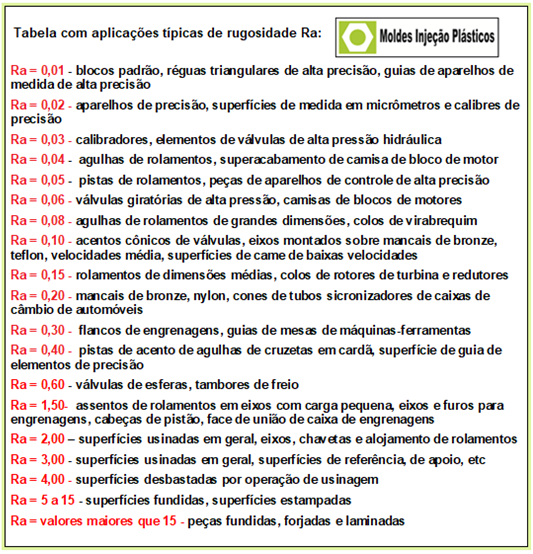

Aplicações típicas de rugosidade Ra:

O quadro abaixo apresenta uma relação com alguns valores de rugosidade no parâmetro Ra e a descrição do tipo de peças que geralmente têm esse grau de acabamento.

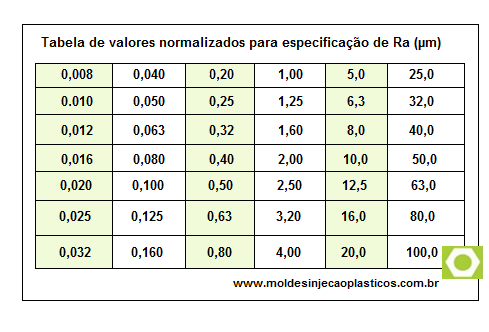

Valores normalizados para

indicação de Ra:

Com a finalidade de limitar o número de valores a serem utilizados na

especificação do grau de rugosidade de uma peça em desenhos, a norma DIN

recomenda utilizar os valores indicados na relação a seguir:

Tabela de valores normalizados para especificação de Ra (µm)

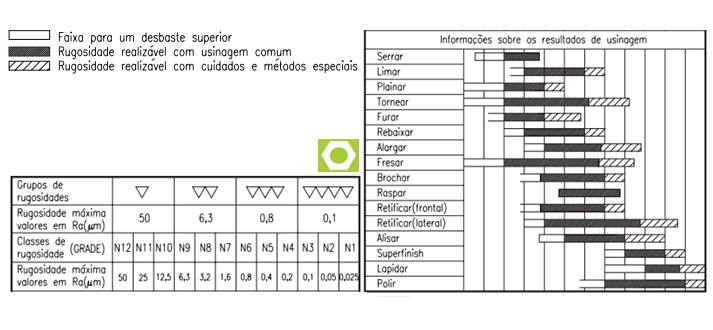

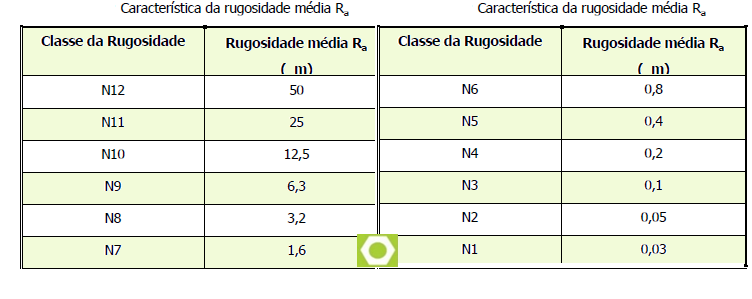

Indicação de rugosidade Ra pelos números de classe.

A norma NBR 8404/1984 que faz uma abordagem sobre a Indicação do Estado de Superfícies em Desenhos Técnicos, especifica que a característica principal (o valor) da rugosidade Ra pode ser indicada pelos números da classe de rugosidade correspondente, conforme tabela a seguir:

Simbologia, equivalências e processos de usinagem:

A tabela que segue, classifica os acabamentos superficiais geralmente encontrados na indústria mecânica em 12 grupos e os organiza de acordo com o grau de rugosidade e o processo de usinagem que pode ser usado em sua obtenção. Permite também visualizar uma relação aproximada entre a simbologia de triângulos, as classes e os valores de Ra (µm).

Simbologia, equivalências e processos de usinagem

Determinação do valor de cutoff para efetuar a medição:

Existem duas situações diferentes na seleção do valor de cutoff necessário para efetuar uma medição de rugosidade: quando o perfil da peça é periódico e quando é aperiódico.

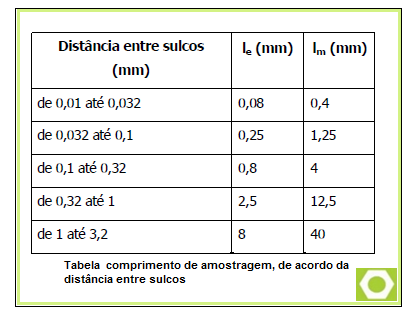

Quando o perfil é periódico (torneamento, aplainamento, etc.), o valor de cutoff depende da distância entre os sulcos deixados pelo avanço da ferramenta no processo de usinagem, conforme tabela a seguir:

Tabela Determinação do comprimento de amostragem, de acordo da distância entre sulcos

Esta classificação resulta da exigência de que o comprimento de onda limite seja no mínimo 2,5 vezes maior que a distância entre sulcos e de no máximo 8 vezes. Essa distância pode ser determinada a partir de um gráfico preliminar da superfície ou por meio de medição sobre a peça, por exemplo, 10 sulcos para se determinar o espaçamento médio.

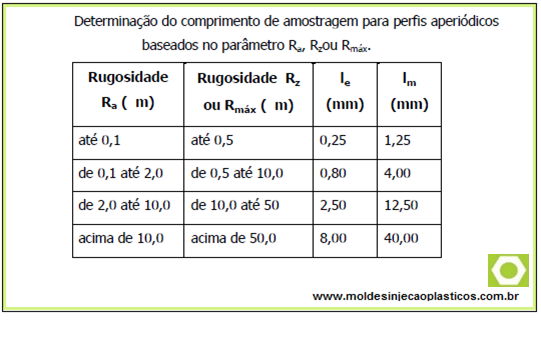

Quando o perfil é aperiódico, o valor de cutoff tem relação com o grau de rugosidade média Ra a ser avaliado. Estes perfis onde não se consegue ver a periodicidade da ondulação, normalmente são resultantes de esmerilhamento, retificação, fresagens de contorno e frontal sem inclinação, alargamento, deformação, etc. Para definir o valor aproximado da rugosidade podemos usar inicialmente um valor de cutoff também aproximado (geralmente usa-se o valor 0,8 mm), conforme tabela abaixo:

Tabela com determinação do comprimento de amostragem para perfis aperiódicos baseados no parâmetro Ra, Rzou Rmáx.

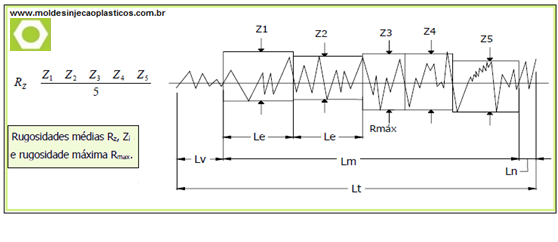

Rugosidade Média (Rz):

É a média aritmética dos 5 valores da rugosidade parcial Zi. A rugosidade parcial Zi é definida como a soma dos valores absolutos das ordenadas dos pontos de maiores afastamentos (acima e abaixo da linha média) existentes dentro de um comprimento de amostragem le. Graficamente, este valor representa a altura entre os pontos máximo e mínimo do perfil, dentro do comprimento de amostragem le.

Emprego do parâmetro Rz

Pode ser usado nos casos em que

pontos isolados não influenciam na função da peça a ser controlada, por

exemplo: superfícies de apoio e de deslizamento, ajustes prensados, etc.

Em superfícies onde o perfil é periódico e conhecido.

Vantagens do parâmetro Rz

Informa sobre a distribuição média da superfície vertical..

É de fácil obtenção em equipamentos que fornecem gráficos.

Em perfis periódicos, define muito bem a superfície.

Riscos isolados serão considerados apenas parcialmente, de acordo com o número

de pontos isolados.

Desvantagens do parâmetro Rz

Em algumas aplicações essa consideração parcial dos pontos isolados não é

aconselhável, pois um ponto isolado acentuado será considerado somente em 20%

mediante a divisão de 1/5.Assim como o Rmax, não possibilita nenhuma informação

sobre a forma do perfil, bem como da distância entre as ranhuras.Nem todos os

equipamentos fornecem este parâmetro.

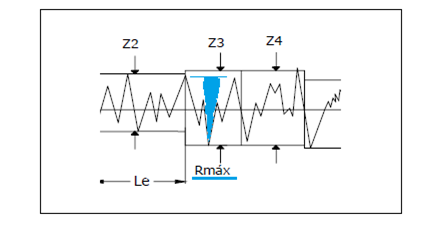

Veja na figura: a Rugosidade máxima (Rmáx)é o maior valor das rugosidades parciais Zi, que se apresenta no percurso de medição lm

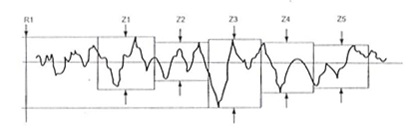

Rugosidade máxima (Rmax)

Está definido como o maior valor das rugosidades parciais (Zi) que se apresenta

no percurso de medição (lm), por exemplo: o valor Z3, que está localizado

no 3º cutoff é o que corresponde à rugosidade Rmax.

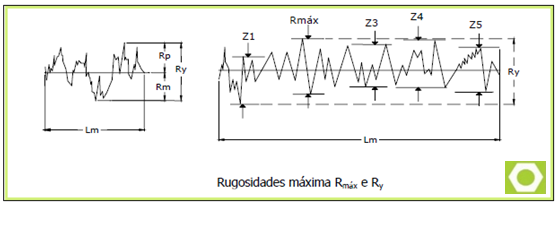

A norma DIN 4762 (de 1984) indica um parâmetro semelhante ao Rmáx para medição de rugosidade superficial na Alemanha sendo identificada por Ry. Ry é a máxima distância pico-vale, dentro do comprimento de avaliação.

Rmáx é o maior valor das rugosidades parciais e Ry é a máxima distância pico-vale.

A imagem mostra esta diferença:

Determinação do valor de cutoff

para efetuar a medição:

Sendo este o valor máximo da rugosidade parcial (Zi), sua avaliação esta

associada à determinação de Rz. Portanto, o valor de Rmax, está condicionado ao

nível de filtragem definido em função do parâmetro Rz. Sendo assim devem ser

usadas as mesmas tabelas do parâmetro Rz, tanto para perfis periódicos como

aperiódicos.

Emprego de parâmetros Rmax

Superfícies de vedação. Assentos de anéis de vedação. Superfícies dinamicamente carregadas.Tampões em geral.Parafusos altamente carregados.Superfícies de deslizamento onde o perfil efetivo é periódico.

Vantagens do parâmetro Rmax :

Informa sobre a máxima deterioração da superfície vertical da peça. É de fácil

obtenção quando o equipamento de medição fornece o gráfico da superfície.Tem

grande aplicação na maioria dos países.Fornece informações complementares ao

parâmetro Ra (que dilui o valor dos picos e vales).

Desvantagens do parâmetro Rmax :

Nem todos os equipamentos fornecem o parâmetro e para avaliá-lo através de gráfico é preciso ter certeza de que o perfil registrado é um perfil de rugosidade, e caso seja o perfil efetivo (sem filtragem), deve ser feita uma filtragem gráfica.

Pode dar uma imagem errônea da superfície, pois avalia erros que muitas vezes não representam a superfície como um todo. Por exemplo: um risco causado após a usinagem e que não caracteriza o processo.

Individualmente, não apresenta informação suficiente a respeito da superfície, isto é, não informa o formato da superfície. A figura 28 ilustra esta idéia, onde diversas formas de rugosidade podem ter o mesmo valor em Rmax.

Diversas formas de rugosidade podem ter o mesmo valor de Rmax

Outros parâmetros de avaliação da rugosidade

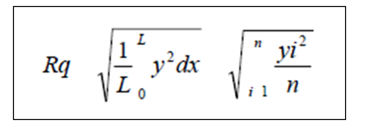

Desvio médio quadrático (Rq):

É denominado RMS (Root Mean Square) em países de língua inglesa. Está definido

como a raiz quadrada da média dos quadrados das ordenadas do perfil efetivo em

relação à linha média dentro do percurso de medição lm. Ao fazermos analogia

com o parâmetro Ra, pode-se dizer que é similar, aos valores y das ordenadas,

elevados ao quadrado, e depois extraída a raiz quadrada da média.

Rq pode ser definido pela equação

Rq é bastante usada nos

E.U.A. A elevação ao quadrado aumenta o efeito das irregularidades que se

afasta da média.

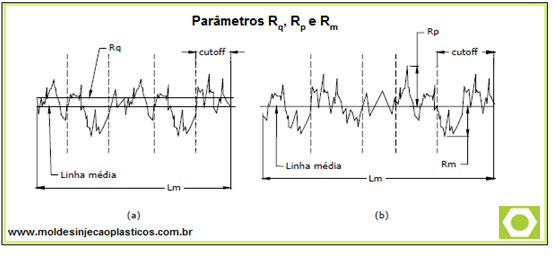

Rp: É a altura máxima do pico mais elevado da rugosidade, situado acima da

linha média

Rm: É a máxima profundidade do vale mais profundo da rugosidade, situado abaixo

da linha média.

A imagem mostra estes dois parâmetros.

Emprego do parâmetro Rq :

Em superfícies onde o acabamento apresenta os riscos de usinagem bem orientados (torneamento, fresagem, etc.) e superfícies onde o parâmetro Ra apresenta pouca resolução.

Vantagens do parâmetro Rq :

Comparado com Ra, este parâmetro tem o efeito de dar peso extra para altos valores (é cerca de 11% maior que Ra e esta diferença passa a ser importante em muitos casos).

Para superfícies onde a detecção de picos ou vales se torna importante e mesmo quando estes aparecem ao acaso, evidenciando-os mais que o Ra, pois eleva ao quadrado o erro, acentuando-o.

Desvantagens do parâmetro Rq :

È pouco utilizado e mais difícil

de se obter graficamente que o Ra.

Assim como o Ra, não define a forma das irregularidades.

Normalmente deve vir acompanhado Rmax ou Rt.

Profundidade da Rugosidade Rt

segundo DIN 4762 :

A profundidade total da rugosidade Rt está definida como a distância vertical

entre o pico mais alto e o vale mais profundo dentro do comprimento total de avaliação

(cinco cut-off).

O exemplo da figura , corresponde à distância vertical formada pelo pico mais alto (que está localizado no trecho Z1) e o vale mais profundo (que está localizado no trecho Z3).

Emprego do parâmetro Rt :

Assentos de anéis de vedação; Superfícies com grandes solicitações de esforços

dinâmicos ; Parafusos ; Superfícies de deslizamento onde o perfil é periódico ;

Parafusos com grandes solicitações de esforços.

Vantagens do parâmetro Rt :

É mais rígido na avaliação que o Rmax, pois considera todo o comprimento de

avaliação e não apenas o comprimento de amostragem como no caso do Rmax ;

Quando o equipamento de medição fornece o gráfico da superfície é mais fácil

sua obtenção do que o Rmax ; Informa sobre a máquina deterioração da superfície

vertical da peça ; Seu gráfico é de fácil obtenção ; Fornece informações

complementares ao parâmetro Ra.

Desvantagens do parâmetro Rt.

Em alguns casos a rigidez de avaliação leva a resultados enganosos.

Pode dar uma imagem errônea da superfície, pois avalia erros muitas vezes não

representam a superfície como um todo. Por exemplo, um risco causado após a

usinagem e que não caracteriza o processo.

Individualmente não apresenta informações suficientes a respeito da superfície

isto é, não informa sobre a forma da superfície que pode estar composta por

picos muito agudos com grandes vales ou por riscos finos e profundos a

intervalos grandes, todos com o mesmo valor.

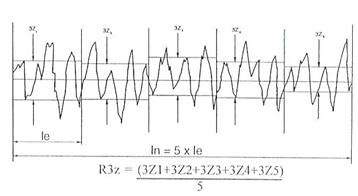

Rugosidade média do 3º pico e vale (R3z).

Está definida como a média aritmética dos valores de rugosidade parcial (3Zi) correspondentes a cada um dos cinco módulos (cutoff). Em cada módulo foram traçadas as distâncias entre o terceiro pico mais alto e o terceiro vale mais fundo, em sentido paralelos à linha média. Na Figura, ilustram-se os 5 módulos com os valores 3Zi (i=de 1 a 5)

Rugosidade R3z

Emprego de parâmetros R3z.

Em superficiais de peças sinterizadas e peças fundidas e porosas em geral.

Vantagens do parâmetro R3z.

Desconsidera picos e vales que não sejam representativos da

superfície.Caracteriza muito bem uma superfície que mantém uma certa

periodicidade do perfim ranhurado. De fácil obtenção com equipamento que

forneça gráfico.

Desvantagens do parâmetro R3z.

Não possibilita informação sobre a forma do perfil nem distância entre

renhuras.Poucos equipamentos fornecem o parâmetro em forma direta.

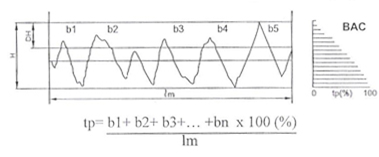

Fração de contato a determinada profundidade (tp)

Está definido como a porcentagem da área de contato gerada pelo truncamento dos picos a uma certa profundidade que também pode ser expressa em porcentagens considerando o valor de percurso (lm) como sendo 100%. A figura que se apresenta, ilustra uma curva de rugosidade de altura total H que corresponde a 100% da profundidade. Na mesma figura, o comprimento de percurso (lm) representa 100% da área de contato na linha inferior (onde não existe nenhum pico) e DH representa uma certa profundidade de corte que origina um traço reto em cada pico e que ao serem somados apresentam uma certa porcentagem do total (lm).

Seleção de parâmetro de

rugosidade

• A norma ABNT recomenda o uso do parâmetro Ra;

• A escolha de um ou outro parâmetro para caracterizar a rugosidade de uma peça

deve ser adaptada à sua função:

Peças de vedação: É mais lógico o uso de Rmáx. Pontos isolados individuais

podem provocar permeabilidade com o uso de Ra, já que este último parâmetro

indica um valor médio da rugosidade.

Superfície porosa: É mais conveniente o uso de Ra ou Rq.

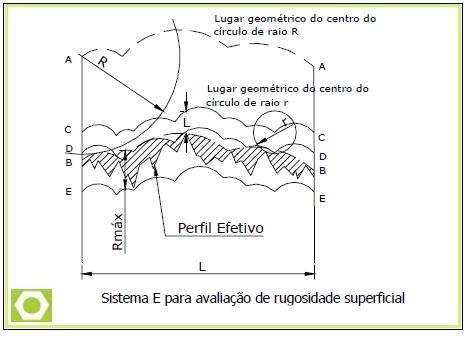

Sistemas de Medição da Rugosidade Superficial pelo Método da Envolvente

Este sistema baseia-se em linhas envoltórias descritas pelo centro de dois círculos de raios R e r, respectivamente, que rolam sobre o perfil real da peça. As linhas AA e CC assim geradas são deslocadas, paralelamente a si mesmas, em direção perpendicular ao perfil geométrico até tocarem o perfil real da peça, ocupando então as posições BB e DD

A rugosidade é definida como sendo o erro do perfil real da peça em relação à linha DD;

O erro da linha DD em relação à linha BB é considerado como ondulação.

Fonte: Wikipedia – Apostila Rugosidade Superficial nas Operações de Torneamento. Senai Sta Bárbara D’oeste – Fundação Romi

REPRODUÇÃO PROIBIDA SEM AUTORIZAÇÃO

Hamilton Nunes da Costa – Editor de Revistas Independente

CFP VW SENAI / Matrizeiro especializado em molde

Escola ART-MEC / Projeto de molde

CFP VW SENAI / Técnico mecânico – CREA 126.785

Veja mais em TOLERÂNCIA DE ACABAMENTO SUPERFICIAL – RUGOSIDADE

Veja mais em A IMPORTÂNCIA DO ACABAMENTO SUPERFICIAL E DEFINIÇÕES BÁSICAS

Veja mais em DESVIO DE CONFORMAÇÃO E SISTEMAS DE MEDIÇÃO DA RUGOSIDADE

Não temos patrocinadores. Compre seu Estudo completo que permite cópia (se assim desejar), e colabore para que o site continue passando informações, pois muitos necessitam.

Proibido a reprodução sem autorização

This site is a newsletter. We are in Brazil and we need support to pay for Updates and Improvements.

We will advertise your company here as a supporter. Contact us by email to provide financial support for our work.

contato@moldesinjecaoplasticos.com.br

Roughness evaluation parameters – surface finish

In finishing operations, roughness is the most important variable for controlling parts in a production. In this case, we need to know the different roughness parameters for their respective choice.

Average roughness (Ra)

Arithmetic mean of the absolute values of the offset ordinates (yi), of the points of the roughness profile in relation to the mean line, within the measurement path (lm). This quantity can be represented as the height of a rectangle, whose area is equal to the absolute sum of the areas delimited between the roughness profile and the average line, having as length the measurement path (lm).

The value of Ra can be expressed in one (metric system) or µinch (English system) and the resolution of the rugosimeters is usually 0.1 µim (10 u inch) or 0.01 µm (1 µinch).

We wish you good reading (text can be translated by Google Translate)