Este site é um Informativo. Precisamos de suporte para custear Atualizações e Melhorias. De apoio a nosso trabalho. Divulgaremos sua empresa como apoiadora.

Processos de Eletroerosão

Existem dois tipos de operações básicas para o processo

Eletroerosão por Penetração e Eletroerosão de corte a fio:

Eletroerosão / Definição:

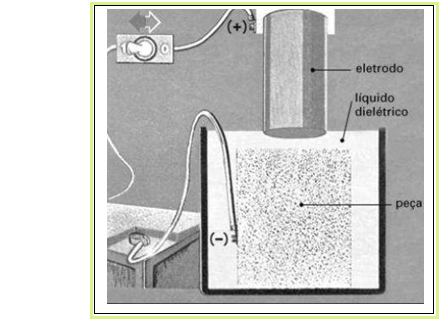

É um processo térmico de fabricação caracterizado pela remoção de material consequente a sucessões de descargas elétricas que ocorrem entre um eletrodo e uma peça, através de um líquido dielétrico conhecido pela sigla EDM = Eletrical Discharge Machining .

A eletroerosão é um processo para fabricação de peças isoladas, no máximo para pequenas séries. A peça é submersa em um líquido, onde não existe força de corte, pois não há contato entre a ferramenta e a peça não formando as tensões comuns dos processos convencionais de usinagem

Fundamentos

O processo de usinagem por descargas elétricas, Electrical Discharge Machining-EDM ou simplesmente processo de usinagem por eletroerosão, foi o primeiro processo não convencional de usinagem a se popularizar na indústria metal mecânica.

A usinagem se dá por descargas elétricas altamente controladas pelos geradores das máquinas e ocorrem em pontos previamente determinados, removendo assim microparticulas de metal da ferramenta usinada, transferindo a forma do eletrodo para a peça ou ainda recortando o perfil desejado.

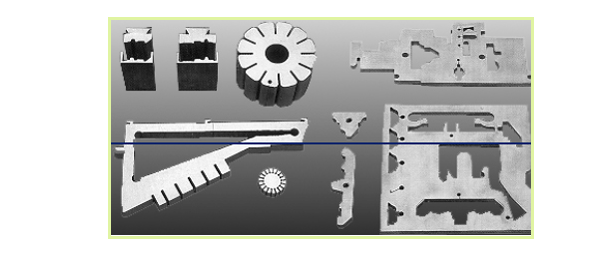

As descargas elétricas de alta frequência provocam fusão e vaporização de materiais eletricamente condutores. Sendo assim, este processo é capaz de produzir furos, ranhuras, rebaixos e outras geometrias complexas que, pelos processos convencionais, seriam difíceis ou impossíveis de serem produzidos.

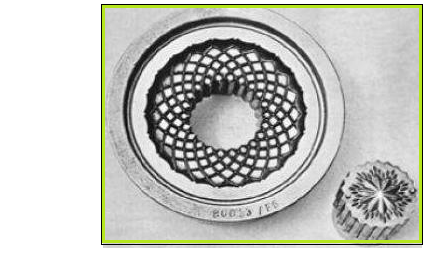

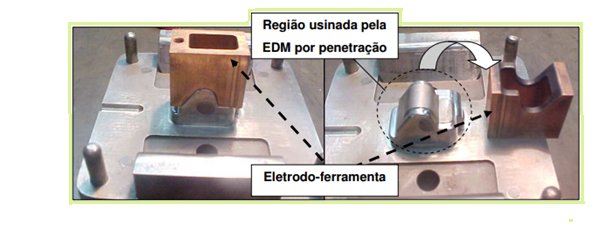

Exemplo de forma com geometria complexa que pode ser produzida por eletroerosão., esta peça pode ser produzida em uma só fase de operação.

Além disso, os processos tradicionais de usinagem geram calor e tensões na superfície usinada, produzem enormes cavacos e afetam as características estruturais da peça, portanto, não são adequados para produzir superfícies de alta qualidade, praticamente sem distorções e sem alterações micro estruturais.

Para um excelente resultado é necessário que os materiais envolvidos sejam bons condutores de eletricidade. A escolha de produtos de alta precisão e rendimento é fundamental para garantir e assegurar a qualidade e capacidade técnica das máquinas.

Uma vantagem adicional é a automatização das máquinas de eletroerosão, que permite a obtenção de estreitos limites de tolerância, sendo possível um controle rigoroso da ação da ferramenta sobre a peça usinada, graças a um servomecanismo que reage rapidamente às pequenas variações de intensidade de corrente.

Tudo isso torna o processo adequado para atender às exigências atuais de qualidade e produtividade, com grande aplicação na confecção de matrizes para estampos de corte, moldes de injeção, forjaria, cunhagem e fabricação de ferramentas de metal duro.

A usinagem por eletroerosão tem sua importância também, pela capacidade de realizar usinagem em materiais de alta dureza. Temos como exemplo materiais como os carbonetos metálicos, as superligas e as cerâmicas que tratam-se geralmente, de materiais muito duros. Seria uma dificuldade usiná-los pelos processos tradicionais.

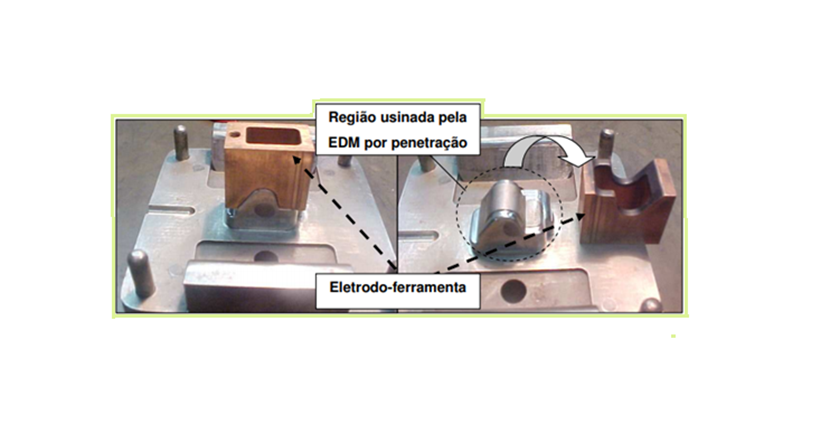

Eletroerosão por Penetração

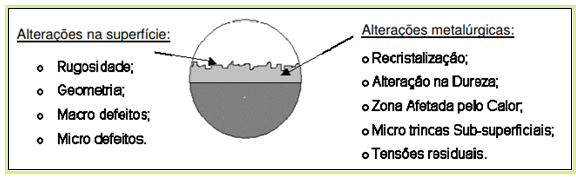

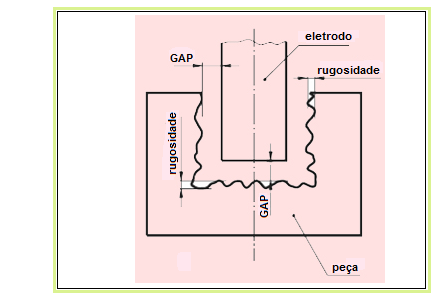

Ao usinar qualquer componente através do processo de EDM deve-se observar dois aspectos importantes. O primeiro está relacionado com as irregularidades geométricas da superfície, e o segundo, com as alterações metalúrgicas da superfície e da camada sub-superficial. Na usinagem de alguns produtos ou ferramentais, esses dois aspectos, relacionados à integridade superficial, devem ser definidos, medidos e mantidos dentro de limites especificados, a fim de garantir a durabilidade e qualidade desses produtos e ferramentais.

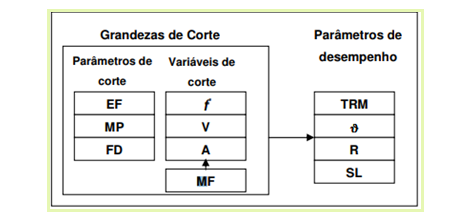

A figura demonstra estes dois principais aspectos e seus fatores de influência.

Imagem com representação básica de uma superfície usinada por EDM demonstrando os principais aspectos e seus fatores de influência.( Lima e Corrêa, 2006 )

Principais meios de controle

Os principais meios de controle desses dois aspectos durante a usinagem por EDM estão diretamente relacionados aos parâmetros do processo, dentre os quais se destacam:

1 – Eletrodo-Ferramenta: esse parâmetro é o meio pelo qual a energia elétrica é transportada para o eletrodo-peça sendo que o material empregado na sua construção influencia diretamente no resultado do transporte da energia. A forma do eletrodo-ferramenta estabelece um modelo/molde no eletrodopeça através das faíscas elétricas que ocorrem durante o processo;

Desta forma o eletrodo-ferramenta transfere a sua imagem ao eletrodo-peça, à medida que ele avança na cavidade em que está sendo usinado.

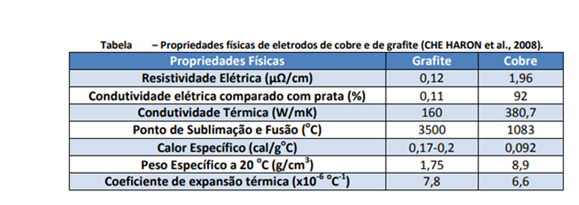

Um dos requisitos para qualquer material utilizado como eletrodo-ferramenta no processo de usinagem por eletroerosão é ser condutor de eletricidade, sendo que materiais isolantes não são utilizados. Vários materiais são utilizados na fabricação dos eletrodos-ferramenta, como por exemplo, o cobre e a grafita para a usinagem de aços e o cobre-tungstênio para a usinagem de carbetos.

Materiais mais comuns para a fabricação dos eletrodos-ferramenta:

Eletrodo de Latão:

O latão é frequentemente utilizado na usinagem de algumas ligas de titânio e apenas para o regime de acabamento. Pelo fato da sua alta taxa de desgaste, o latão não pode ser utilizado em usinagem de peças com formas complexas

Eletrodo de Cobre

O cobre é classificado como um material puro ou como cobre eletrolítico. Pode ser utilizado para obter uma ótima superfície de acabamento e ainda ao ser polido origina uma superfície de acabamento com rugosidade Ra=0,25µm. Os eletrodos de cobre também promovem alta escala de produção e são aplicados nas produções de geometrias complexas a baixo custo. Para a indústria de equipamentos médicos o eletrodo-ferramenta de cobre apresenta grande vantagem sobre o eletrodo-ferramenta de grafita devido à sua capacidade de polimento e menor degradação de partículas durante a usinagem.

Eletrodo de Cobre Tungstênio

Este material de eletrodo é recomendado para aplicações de usinagem que necessitam de alto acabamento, alta precisão e ainda para materiais de difícil aplicação da usinagem por EDM, como por exemplo, o metal duro. O cobre-tungstênio possui ótima resistência ao desgaste térmico e é menos suscetível a rupturas ou fraturas quando comparado com a grafita para usinagem de cavidades profundas. O cobre-tungstênio possui pior usinabilidade quando comparado ao cobre eletrolítico. Este material está na classe dos materiais mais caros para a produção de eletrodos e sua composição é de 70% para o tungstênio e de 30% para o cobre.

Eletrodo de Grafita

Este material é o mais utilizado na fabricação de eletrodos-ferramenta para a EDM. Suas classes de granulometria variam entre partículas de tamanho superior chegando a 0,20mm com baixa densidade e as partículas de tamanho inferior com valores de 0,013mm com alta densidade. O custo do eletrodo de grafita é menor para as classes de partículas de baixa densidade. A grafita de granulometria superior é utilizada normalmente para usinagem de desbaste na EDM e as de granulometria aplicadas para a usinagem com regime de acabamento.

Normalmente, a grafita proporciona alta taxa de remoção de material quando comparado com eletrodos de materiais metálicos para a usinagem de aços. A confecção da geometria do eletrodo-ferramenta de grafita pode ser realizada por torneamento, fresamento e furação. Porém, é importante ter cuidado especial ao realizar a usinagem no eletrodo de grafita, pois apresenta o inconveniente de gerar alta quantidade de pó e estas depositam se nas guias das máquinas-ferramenta resultando no desgaste e consequentemente na redução da vida do equipamento.

Peças retangulares e cilíndricas, de dimensões padronizadas, são encontradas no comércio. Quando se tratar de eletrodos de perfis irregulares e complexos é recomendável analisar cuidadosamente a relação custo benefício antes de partir para sua construção.

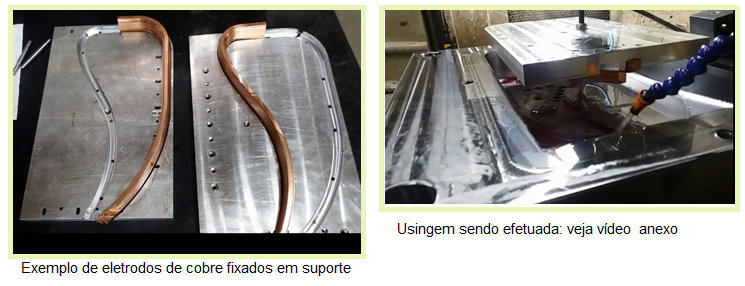

Os eletrodos podem ser produzidos pelos métodos convencionais de usinagem, como a fresagem, torneamento, aplainamento entre outros.

As vantagens de se usar o grafite EDM:

A grafite é usualmente utilizada em acabamento de cavidades, matrizes, insertos e palhetas utilizados em moldes termoplásticos e de injeção sobre pressão de alumínio.

A grafite possui boa condutividade elétrica, baixo coeficiente de expansão térmica e permite o desenvolvimento de formas complexas como “canto vivo”.

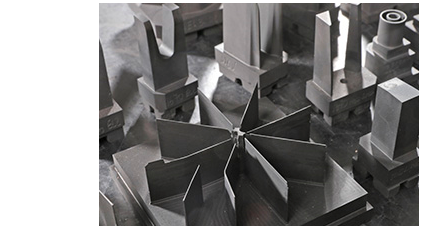

Foto: Grafite R8500, geometria com palheta de 0,8 mm de espessura.

Consulte site das empresas abaixo:

Parâmetros Vantagens

Custo de produção – O preço da grafite EDM é 50% menor, comparado ao mesmo volume em eletrodo de cobre

Tempo de usinagem – O tempo de usinagem da grafite é de 3 a 5 vezes mais rápido que o tempo de usinagem do cobre

Peso – A densidade da grafite corresponde a 1/5 em relação à densidade do cobre. Eletrodos de grande porte produzidos a partir da grafite são bem mais leves, facilitando o manuseio do material.

Resistência a alta temperatura – A grafite é mais resistente a altas temperaturas por apresentar um ponto de fusão mais elevado que o cobre. O ponto de fusão do cobre é de 1083ºC e da grafite é de até 3650ºC. Em eletroerosão, a grafite apresenta uma taxa mais baixa de desgaste do eletrodo-ferramenta.

Erros mais comuns no trabalho com Grafite

Existem muitos benefícios que fazem do grafite um material excepcional para se trabalhar na usinagem de eletroerosão. Porém, pequenos erros ao se trabalhar com o grafite EDM podem ocasionar perda de tempo, desperdício de matéria-prima e, inclusive, pode danificar máquinas e ferramentas.

Por isso, o bom uso, conservação e administração do grafite (bem como a sua procedência) é fundamental para a produtividade e para o máximo aproveitamento do material. Se você começou a trabalhar com grafite EDM recentemente ou percebe que não tem tido produtividade ou boa performance, vamos listar alguns erros mais comuns ao se trabalhar com este tipo de material.

1º Erro: Escolha equivocada do tipo do grafite

É bem verdade que você pode utilizar qualquer tipo de grafite para usinar e queimar na eletroerosão, mas o grafite possui uma classificação com base em tamanho de grãos (microns) que determina sua dureza e resistência. Quanto menor for o diâmetro do grão em microns, menos poroso, mais compacto e mais resistente ele será.

A escolha do tipo correto do grafite é importante para evitar, principalmente, o desperdício. Por exemplo, se você utilizar um grafite muito poroso para um eletrodo de geometria complexa (como palhetas finas, por exemplo), na hora da queima, esse eletrodo não durará muito tempo, pois a resistência dele será menor. Dessa forma, você precisaria usinar outro eletrodo para fazer uma única peça, a qual seria facilmente finalizada com um eletrodo de grafite mais compactado.

Por isso, dependendo do que você for usinar, horas de usinagem, tamanho de peças, entre outros fatores, é preciso estudar bem qual é o melhor tipo de grafite para cada usinagem.

2º Erro: Usinagem

Usinar grafite não é a mesma coisa do que usinar aço. As estratégias de usinagem de aço são diferentes e utilizar a mesma técnica no grafite destrói e inutiliza o eletrodo. Por isso, é muito comum quem usina aço, achar que o grafite “não presta”, mas na realidade o que está errado é o processo de usinagem.

3º Erro: Ferramenta gasta

Esse é um erro muito comum. Ferramentas gastas, sem arestas afiadas, não corta, arranca! Sim. Uma fresa velha além de estragar o material, desperdiça matéria-prima. Cada fresa tem horas de usinagem para se trabalhar. É preciso fazer uma manutenção constante para se aproveitar ao máximo do Grafite EDM.

4º Erro: Refrigerar com óleo solúvel

Jamais faça isso. É errado e perigoso! O óleo solúvel serve para refrigerar unicamente o aço. Para o grafite, deve-se utilizar o óleo eletrolítico. Isso porque tem o óleo solúvel contém água em sua composição e o grafite (diferente do aço) absorve essa água que, em contato com a faísca da eletroerosão, dá curto e pode acabar danificando a máquina.

5º Erro: Parametrização de Máquinas

Assim como muitos usinam grafite da mesma forma que usinam cobre, acabam achando que qualquer parametrização das máquinas serve para o grafite. Isso é um erro! Cada tipo de material requer uma parametrização específica e não é diferente com o grafite.

6º Erro: Lavagem e saída de gases

Os gases resultantes do processo de EDM não podem ficar contidos em vazios na peça e devem ser liberados, pois pode haver risco de explosão. E na hora da lavagem, nunca utilizar detergente para limpar a parte interna do tanque de trabalho, deve-se utilizar dielétrico e luvas de limpeza sem fibras.

Veja exemplo com perfis complexos:

2 – Eletrodo-Peça:

Avalia-se que de todos os fatores que afetam a formação de micro-trincas, a condutividade térmica tem grande influência, uma vez que um material com maior condutividade térmica tem a capacidade de conduzir rapidamente o calor, afastando o aquecimento da região e reduzindo assim a tendência para a formação de trincas;

3 – Taxa de remoção:

Esse parâmetro está relacionado diretamente com a corrente e a frequência elétrica impostas no processo. A taxa de remoção de material é o volume de material removido da peça na unidade de tempo. O tempo de descarga elétrica(t), a tensão do arco(V) e intensidade de corrente (A) são os parâmetros de controle relacionados com a formação de trincas, pois ao gerar o aumento da duração média do pulso origina-se maior espessura da camada branca e tensão residual. Estas duas condições tendem a promover uma maior formação de micro-trincas;

4 – Fluido dielétrico:

Parâmetro muito importante para o desempenho do processo EDM, pois atua diretamente em vários aspectos da usinagem tendo um papel fundamental no controle da potência de abertura da descarga elétrica, que corresponde em concentrar a energia do canal de plasma reduzindo sua expansão e auxiliando na concentração da energia da descarga.

O fluido pode ser hidrocarboneto aditivado derivado do petróleo, água deionizada, e até mesmo certas soluções aquosas. São alguns destes parâmetros que controlam determinadas condições de usinagem e originam fenômenos no processo e no produto, tais como: reação química superficial, densidade de energia durante a usinagem, tensão residual e alteração das propriedades metalúrgicas ou mecânicas superficiais.

Este fluido exerce duas outras funções no processo: promove a limpeza da interface ferramenta-peça (gap), arrastando para fora as partículas erodidas e auxilia no arrefecimento do sistema, no entorno das descargas.

O sistema de arrastamento adequado das partículas erodidas é importante para o desempenho otimizado do processo, pois uma deficiência deste sistema pode originar uma camada refundida mais ou menos profunda. Para o sistema de arrefecimento, no processo de EDM, pelo fato dos altos picos de temperatura, é fundamental evitar um aquecimento excessivo dos eletrodos, pois isto pode ocasionar acentuada dilatação volumétrica principalmente do eletrodo-ferramenta gerando deficiência das condições de lavagem, em especial na usinagem de cavidades profundas e estreitas. Portanto, a lavagem é determinante para o bom desempenho do processo, sendo estabelecida pelo fluxo do dielétrico através da fenda de trabalho.

Por possuir uma grande influência sobre as condições de lavagem e redução da expansão do canal de plasma, o fluido dielétrico age diretamente através da sua viscosidade sobre os índices da taxa de remoção, sobre a velocidade de penetração, do desgaste frontal linear relativo e a melhoria do acabamento superficial. A viscosidade recomendada para a utilização do dielétrico deve ser igual ou menor a 3cSt.

O fluido dielétrico para bem cumprir suas funções também deve ser avaliado principalmente em relação à seguinte propriedade: rigidez dielétrica, ou resistividade dielétrica que é uma medida da capacidade de insulação de um dado fluido para EDM. Maior rigidez dielétrica implica em menor distância entre ferramenta-peça, com o consequente aumento da precisão da usinagem.

Principais propriedades dos fluidos:

Tempo de Deionização:

Um dos fatores que implicam em altas TRMs é o tempo de deionização. Este se refere ao tempo para íons e elétrons se recombinarem depois de uma descarga. Quanto menor é o tempo de deionização, menor é o t0 necessário entre os pulsos subsequentes. Esta característica faz com que se evitem curtos-circuitos.

Viscosidade:

Viscosidade é uma medida da resistência ao escoamento do fluido. No geral, quanto menor for a viscosidade melhores serão as características de escoamento. Porém, a alta viscosidade pode proporcionar bom desempenho em alguns tipos de operações de desbaste.

Calor Específico:

Quanto maior o calor específico, mais energia térmica pode acumular sem grande aumento na temperatura, o que aumenta o rendimento do processo e aumenta a vida do fluido dielétrico. O elevado crescimento da temperatura aumenta a difusão de átomos da peça para o fluido e vice-versa, o que pode causar alterações significativas na estrutura do material usinado, além do aparecimento de uma maior quantidade de microtrincas causadas pelo calor excessivo.

Condutividade Térmica:

Quanto maior a condutividade térmica do fluido dielétrico, menor é o tempo necessário para solidificar e refrigerar as gotas de metal expelidas da zona de erosão. Isto reduz a possibilidade de partículas se aderirem ao eletrodo ou re-depositarem na superfície da peça. Estas duas características, calor específico e condutividade térmica, aliadas, dão alta capacidade de refrigeração preservando a integridade da estrutura metalúrgica do material da peça durante a operação.

Ponto de Ebulição:

Quanto maior o ponto de ebulição do dielétrico, mais estável se mantém o fluido em temperaturas elevadas sem perder suas propriedades originais, perdendo frações menores de componentes pela evaporação seletiva das frações mais voláteis.

Fluido dielétrico para eletroerosão: Como saber qual a hora de substituir?

O processo de usinagem por descargas elétricas (EDM) se estabelece como um importante elemento para executar tarefas específicas em peças de geometrias complexas, além de poder substituir a furação, a retificação, a fresagem e outras operações tradicionais.

Na operação de eletroerosão por penetração é fundamental o uso de líquido isolante de qualidade e em perfeito estado, por isso, são importantes as orientações sobre a necessidade de sua substituição e o momento certo de se fazer isso.

Os fluidos dielétricos cumprem uma função extremamente importante com respeito à produtividade, aos custos e à qualidade das peças usinadas. Saúde, segurança e meio ambiente são também aspectos importantes particularmente quando óleo hidrocarboneto é usado. EDM de matrizes profundas geralmente operam com óleo hidrocarboneto, enquanto a fio, micro EDM e furação rápida de furos geralmente trabalham com água deionizada.

Os fluidos dielétricos, desenvolvidos especificamente visando o processo de usinagem por penetração, são produtos hidrocarbonetos altamente refinados (ou com base sintética). Eles servem para remover as partículas erodidas, aumentar a densidade do canal de plasma e resfriar a ferramenta e a peça.

A viscosidade do fluído dielétrico tem ação direta sobre os índices da taxa de remoção de material e do desgaste relativo em virtude de sua influência sobre as condições de lavagem, estrangulamento do canal de plasma e na refrigeração dos eletrodos. Além disso, o óleo utilizado deve ter alta rigidez dielétrica (capacidade de isolamento) e rápida recuperação após a descarga.

Quanto maior a condutividade térmica do fluido, menor é o período necessário para refrigerar e solidificar as gotas de metal expelidas da zona de erosão. Isso reduz a possibilidade de partículas se aderirem ao eletrodo ou se depositarem novamente na superfície das peças. Nesse contexto, os pontos de ebulição e de fulgor também devem ser elevados, de forma que o óleo se mantenha mais estável em temperaturas elevadas, evitando combustão.

Conforme o tempo de uso e as condições de operação, o fluido de eletroerosão vai perdendo suas propriedades. A ação da oxidação, contaminações externas, variação constante de temperatura e o fluxo de cavacos erodidos fazem com que o óleo se degrade tornando-o menos eficiente no sistema EDM e prejudicando a precisão dos perfis produzidos.

A maioria dos óleos usados em EDM são classificados pela escala de Cor Saybolt – geralmente utilizada para descrever a cor de fluidos dielétricos para eletroerosão. Ele usa valores numéricos que variam de +30 até –30; com o maior número indicando incolor, ou cor de água, e o menor, uma cor de limão ou amarelo pálido. Através desse teste é possível determinar as condições gerais de qualidade do líquido isolante.

Escolher o fluido dielétrico correto para sua aplicação de EDM nem sempre é tão simples quanto parece. Muitos critérios precisam ser levados em conta. Alguns são óbvios, como grau de remoção de metal e desgaste de eletrodos, enquanto outros são muito mais sutis.

Sua função principal é evitar ou eliminar rapidamente as descargas elétricas. Os líquidos fornecem isolamento contra descargas prematuras, resfria a área isolada e remove os detritos.

Um bom líquido dielétrico deve ter alta rigidez e rápida recuperação após a descarga, resfriamento rápido efetivo e habilidade de lavagem. É importante que o líquido possua rigidez dielétrica suficientemente alta para permanecer eletricamente não condutor até que a tensão de ruptura seja alcançada; ser capaz de se deionizar rapidamente após a descarga.

A vida útil do fluido dielétrico depende de uma série de fatores, como seu tipo e a eficiência e a qualidade de seus filtros de fluido EDM, ele não tem data de validade definitiva. À medida que o fluido vai se decompondo, aumenta o risco de descarga elétrica instável. Por isso é sempre bom ficar de olho.

Como regra geral, se estiver usando um fluido à base de óleo a mais de cinco anos, provavelmente está na hora de substituir. É possível realizar comparações de aparência e cheiro entre fluidos usados e novos, mas a melhor maneira de determinar se o seu fluido dielétrico precisa ser substituído é com um refratômetro.

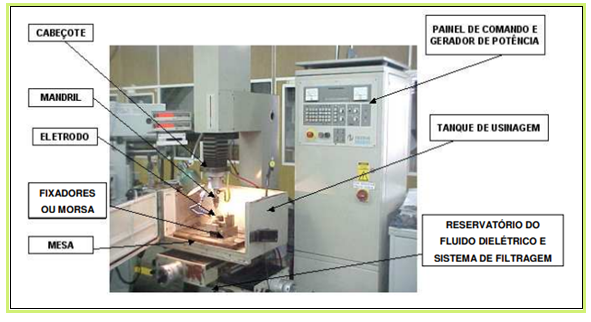

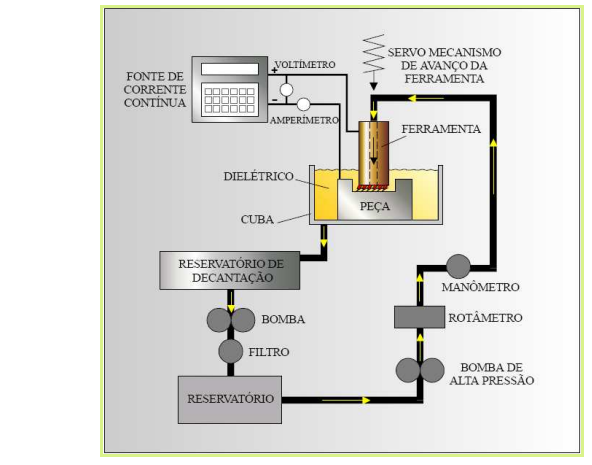

A figura apresenta uma máquina de eletroerosão a penetração e seus principais componentes (Charmilles, 2007)

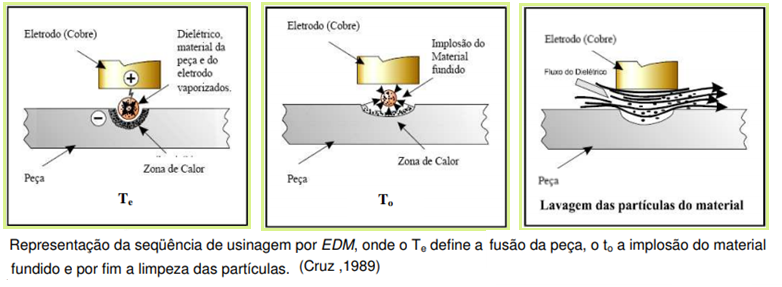

Descrição do processo de usinagem por descargas elétricas.

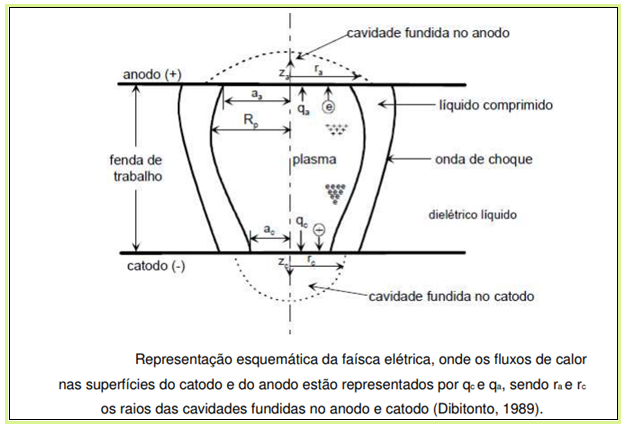

A descarga elétrica acontece entre dois eletrodos, que são o anodo e o catodo, e é produzida por corrente contínua de pulsação controlada. Um destes eletrodos é a ferramenta que geralmente fica conectado ao pólo positivo, ou seja, o anodo. O outro eletrodo é a peça que será usinada, a qual costuma ser conectada ao pólo negativo, sendo esse, portanto, o catodo. Porém, esta condição pode ser invertida dependendo do material a ser usinado.

Esquema simplificado do processo de eletroerosão

Durante a operação, ambos eletrodos devem ser imersos ou banhados por um fluido dielétrico. Não ocorre contato direto entre o eletrodo-ferramenta e o eletrodo-peça e, a distância compreendida entre esses elementos pode ser de 0,005 até 2mm. Esta distância é conhecida como fenda de trabalho ou gap em inglês.

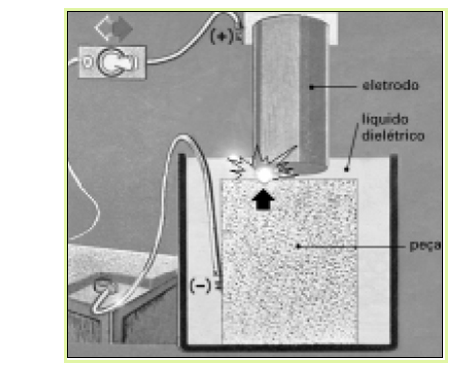

Sob uma ótica simples do fenômeno físico que envolve o processo de EDM é possível descrever que a passagem da descarga elétrica entre o eletrodo ferramenta e peça ocorre pelo fato do dielétrico ser ionizado em função da aplicação pulsada de uma alta tensão. Em palavras mais simples:

Íons: partículas eletricamente carregadas. Chamam-se cátions quando carregadas positivamente e ânions quando carregadas negativamente.

Ao ser ligado o interruptor, forma-se uma tensão elétrica entre o eletrodo e a peça, inicialmente, não há passagem de corrente, já que o dielétrico atua como isolante, quando o espaço entre a peça e a ferramenta é diminuído até uma distância determinada, o dielétrico passa a atuar como condutor, formando uma “ponte” de íons entre o eletrodo e a peça, produz-se então, uma centelha que superaquece a superfície do material dentro do campo de descarga, fundindo-a. Estima-se que, dependendo da intensidade da corrente aplicada, a temperatura na região da centelha possa variar entre 10.000°C e 50.000°C provocando assim, a fusão e a vaporização de uma parte micrométrica do eletrodo-peça.

Esquema que demonstra o GAP

O processo de erosão ocorre simultaneamente na peça e no eletrodo. Com ajustes convenientes da máquina, é possível controlar a erosão, de modo que se obtenha até 99,5% de erosão na peça e 0,5% no eletrodo.

A distância mínima entre a peça e a ferramenta, na qual é produzida a centelha, é chamada GAP (do inglês gap = folga) e depende da intensidade da corrente aplicada. O GAP é o comprimento da centelha.

O tamanho do GAP pode determinar a rugosidade da superfície da peça. Com um GAP alto, o tempo de usinagem é menor, mas a rugosidade é maior. Já um GAP mais baixo implica maior tempo de usinagem e menor rugosidade de superfície. As partículas fundidas, desintegradas na forma de minúsculas esferas, são removidas da região por um sistema de limpeza e no seu lugar, fica uma pequena cratera. O dielétrico, além de atuar como isolante participa desta limpeza e ainda refrigera a superfície usinada. O fornecimento de corrente é interrompido pelo afastamento do eletrodo. O ciclo recomeça com a reaproximação do eletrodo até a distância GAP, provocando uma nova descarga.

Esquema simplificado do momento da descarga

A duração da descarga elétrica e o intervalo entre uma descarga e outra são medidos em microssegundos e controlados por comandos eletrônicos. Descargas sucessivas, ao longo de toda a superfície do eletrodo, fazem a usinagem da peça. A frequência das descargas pode alcançar até 200 mil ciclos por segundo. Na peça fica reproduzida uma matriz, que é uma cópia fiel do eletrodo, porém invertida.

Por que no processo de eletroerosão, a fonte de energia deve fornecer corrente contínua e não corrente alternada?

Se você analisar como flui a corrente elétrica por uma pilha, que é um gerador de corrente contínua, você encontrará a explicação para a pergunta. A pilha tem dois pólos: o de carvão (+) e o de zinco (-). Os elétrons se movem do pólo negativo para o positivo e a intensidade da corrente é constante. Na corrente alternada, a intensidade da corrente é variável, gerando inversões de polaridade (o mesmo pólo ora é positivo,

ora é negativo). No processo de eletroerosão, isso poderia levar a um desgaste maior da ferramenta do que da peça.

O resultado deste fenômeno na superfície da peça é a formação de pequenas crateras. A peça usinada apresenta-se como uma “imagem negativa” da forma geométrica do eletrodo-ferramenta.

Estão entre as principais vantagens da usinagem:

- Possibilidade de se usinar cavidades com finas paredes, já que não há contato entre a ferramenta-eletrodo e peça

- Capacidade de usinar peças de diversas geometrias, tais como furos quadrados, retangulares, triangulares ou outra forma não convencional

- Capacidade de usinar materiais de difícil usinabilidade, tais como carbeto de tungstênio e aço ferramenta

- Durante a usinagem não há formação de rebarbas

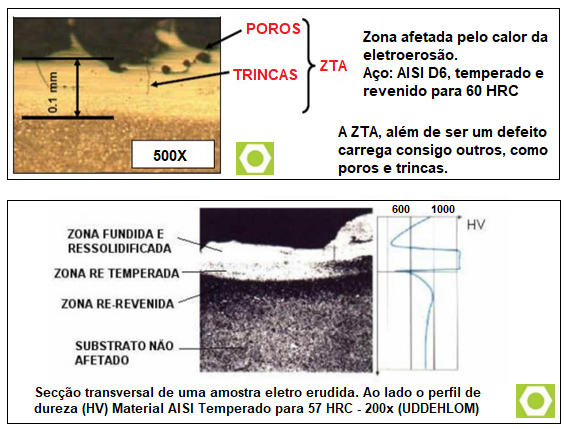

Trincas geradas por eletroerosão de penetração

As temperaturas na superfície do aço durante o processo de eletro-erosão podem atingir valores entre 10.000 e 50.000 ºC. Lembrando que a temperatura de fusão dos aços gira em torno de 1560 ºC e as temperaturas usualmente utilizadas na têmpera dos aços situam-se abaixo dos 1200 ºC, conclui-se que na superfície do aço sendo eletroerodido a temperatura reinante chega a vaporizar o metal. Nessas condições, temos a formação de uma “camada” na superfície, que, numa analogia com o processo de soldagem, porém em escala microscópica, poderia ser chamada de ”ZONA TERMICAMENTE AFETADA” (ZTA).

Formação da Zona Termicamente Afetada (ZTA)

Abaixo da camada re-solidificada o excesso de calor promove mudanças estruturais importantes na matriz do aço originalmente temperado e revenido. O excesso de calor é responsável por promover transformações de fase localizadas e alterar a microestrutura de forma a modificar a resistência mecânica e a resistência à fratura na região. Duas alterações podem ocorrer pelo superaquecimento:

– A re-austenitização de uma fina camada que, por ação do resfriamento rápido, forma martensita “fresca”, não revenida, o que eleva localmente a dureza e;

– Abaixo desta região o calor transferido promove um excesso de revenimento da microestrutura original e isso diminui localmente a dureza.

Estas regiões são afetadas durante o processo de aquecimento e resfriamento na eletroerosão.

O melhor caminho para evitar problemas com a eletro-erosão é fazer uso de parâmetros de processo que imponham a menor ZTA possível. Isso é viável desde que se faça uso de baixa amperagem e elevada freqüência. Recomenda-se este procedimento para as fases de acabamento do processo. Após a erosão, também é recomendável a remoção mecânica da camada branca da zona ressolidificada, através de polimento (retirar um mínimo de 0.01 mm). Também recomendável um alívio de tensões, após o polimento, que deve ter o ciclo adequado ao tipo de aço e condições de têmpera aplicadas.

Parâmetros do processo de eletroerosão.

Assim como em outros processos de usinagem, a eletroerosão exige que seus parâmetros sejam rigorosamente conhecidos e que alguns deles possam ser manipulados para que, desta forma, consiga-se chegar às condições otimizadas de usinagem. Os principais parâmetros do processo de usinagem por descargas elétricas são: o material do eletrodo-ferramenta (EF), o eletrodo-peça (MP) e o fluido dielétrico (FD).

Da máquina-ferramenta originam-se variáveis de usinagem, entre elas:

A frequência de descarga elétrica (f), a tensão do arco (V) e a intensidade de corrente (A).

Tais grandezas de corte influenciam decisivamente nos quatro principais parâmetros de desempenho do processo:

Taxa de remoção de material (TRM):

A taxa de remoção de material é o volume de material removido da peça na unidade de tempo e depende diretamente da energia empregada para um determinado regime de usinagem, bem como da frequência. No regime de acabamento por EDM, a taxa de remoção de material é menor, pois para este regime a energia de descarga, ou seja, o produto entre a tensão (V) e a corrente (A) é mínimo. É objetivo do acabamento obter se baixos níveis de rugosidade e para isto são empregadas baixas correntes de descarga e pequenos tempos de duração da descarga.

Observação para peças imantadas

O processo de retificação é o de maior influência no sentido de magnetizar as peças. Caso a peça não seja desmagnetizada e entre em processo de eletroerosão, o pó gerado no processo acaba sendo absorvido e interferindo no rendimento da usinagem.

Peças com excesso de imantação podem gerar erros, no momento do zeramento para início de usinagem e ainda, no caso de medições, a imantação pode gerar conflito em equipamento de medição composto com cabeçote de sistema magnético.

Desgaste relativo (ϑ) :

Representa o desgaste volumétrico relativo entre os eletrodos-ferramenta/peça, dado pela razão entre Ve e Vw sendo normalmente em valores percentuais (VDI, 1990). Weller (1984) determina este método para definir as características de desgaste de vários materiais usados na confecção de eletrodo-ferramenta para diferentes condições de usinagem. Pandey (1985) também determina que este parâmetro é dependente das propriedades físicas e químicas dos eletrodos, sendo o ponto de fusão, por exemplo, uma das propriedades que afeta a taxa de desgaste do eletrodo. Outros fatores também exercem influência sobre a relação de desgaste, e estes são: a taxa de remoção de material, área da seção transversal dos eletrodos, conformação do eletrodo-ferramenta e a complexidade da forma geométrica que se deseja usinar.

Sobre-corte lateral (SL):

O sobre-corte lateral é a diferença entre os raios do furo usinado na peça e do eletrodo-ferramenta. Este parâmetro originado da energia empregada em cada regime, da frequência de descarga, do sistema de limpeza e do material da peça.

Rugosidade (R):

A rugosidade é o parâmetro de desempenho do processo que determina o acabamento final da peça. Esse parâmetro é função das variáveis de controle.

Estas grandezas gerais do processo de usinagem por descargas elétricas, bem como suas interdependências foram representadas (Cruz, 1989)

Grandezas de corte e parâmetros de desempenho do processo de usinagem por descargas elétricas (Cruz, 1989)

Teorias para remoção de material no processo de Eletroerosão

Teoria Eletromecânica:

Considera que a remoção ocorre por desgaste de partículas do material resultante do campo elétrico extremamente concentrado, originado pela pequena fenda de trabalho entre os eletrodos-ferramenta e eletrodopeça. A teoria não considera nenhum efeito térmico de remoção e propõe que a remoção das pequenas partículas ocorra pelo campo elétrico, isto pelo fato de exceder às forças de coesão do reticulado cristalino do material. esta teoria possui carência de informações experimentais para sua validação.

Teoria Termomecânica:

Considera a remoção de material atribuída pela fusão causada pela formação de chamas (flame jets) decorrentes aos vários efeitos físicos que ocorrem durante a descarga elétrica. Esta teoria também não é validada por resultados experimentais.

Teoria Termoelétrica:

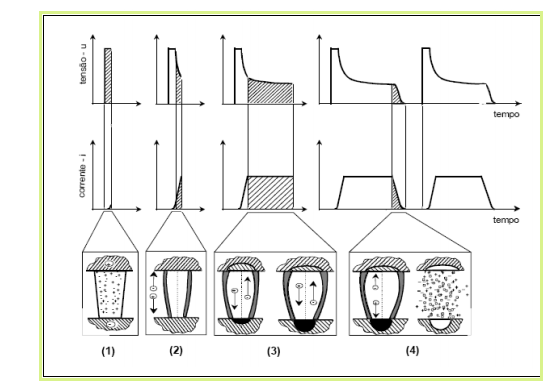

Apresenta a melhor explicação do fenômeno de remoção de material por descargas elétricas e que é utilizada atualmente. Esta teoria considera que o ciclo de uma descarga elétrica ocorre durante quatro fases consecutivas entre os dois eletrodos submersos em um fluido dielétrico. Para demonstrar estas quatro fases da descarga elétrica conforme a teoria termoelétrica, a figura mostra passo-a-passo cada uma das quatro fases.

Fases da Descarga Elétrica no Processo de EDM ( König e Klocke, 1997 )

Fases de uma descarga elétrica no processo

Fase de ignição da descarga:

Inicialmente não há passagem de corrente elétrica devido ao fluido dielétrico. Nesse instante, o eletrodo-ferramenta avança em direção a peça, até aproximar-se da distância da fenda de trabalho causando um aumento do campo elétrico. Com este aumento os elétrons primários liberados no cátodo são acelerados pelo campo elétrico e colidem com as moléculas do fluido dielétrico provocando a liberação de mais elétrons e íons positivos que se encaminham ao cátodo.

Formação do canal de plasma:

Devido à multiplicação em altíssima velocidade do fenômeno descrito na fase anterior, inicia-se a ionização por impacto e origina-se um superaquecimento, seguido da evaporação de uma pequena quantidade do fluído dielétrico. Simultaneamente ocorre um aumento da corrente elétrica e um decréscimo da resistência do dielétrico.

Neste momento podem ser observadas a formação e a intensificação de túneis transportadores de energia elétrica tanto para o ânodo quanto para o cátodo. A formação destes túneis é resultante da queda da tensão em aberto para a tensão de ruptura do fluido dielétrico, e em sequência ocorre o aumento da corrente elétrica até atingir o nível determinado pelo operador da máquina de EDM.

A corrente restringe-se exclusivamente a superfície do canal de descarga e concentra-se em uma seção mínima, formando-se um canal de plasma. Sob o efeito dos choques criam-se altas temperaturas em ambos os pólos. O nível energético inicial do plasma chega a atingir 3 J/mm3, ocasionando picos de temperatura da ordem de 40000 K e pressão dinâmica de 3 kbar devido a efeitos inerciais.

Fusão e evaporação de material nos eletrodos:

O canal de plasma recém-formado é mantido por um período de tempo te especificado pelo operador. Durante a aplicação da descarga, para evitar a formação de arcos e curtos-circuitos, o sistema de controle do servomecanismo da máquina de EDM controla e mantém equilibrada a amplitude da fenda de trabalho.

Com a duração da descarga elétrica te, o plasma de alta energia funde continuamente por condução térmica certa quantidade de material em ambos os eletrodos, resultando assim uma pequena poça de material líquido em ambos. Entretanto, devido á alta pressão do plasma pouca quantidade desse material líquido é evaporado. O aumento do gradiente de temperatura nos eletrodos produzido por efeito Joule pode ser desprezível. Isto acontece porque a densidade de corrente decresce com o aumento da profundidade de usinagem.

O fenômeno de fusão do material ocorre quando as superfícies do anodo e do catodo são intensamente bombardeadas respectivamente por elétrons e íons positivos. Os elétrons penetram no anodo, e ao fazê-lo transformam sua energia cinética em calor, o qual gera fusão de material. Da mesma forma ocorre com os íons positivos, os quais transformam sua energia cinética em calor ao colidirem com o catodo.

A quantidade de material fundido depende do número de elétrons e de íons que atingem as superfícies dos eletrodos, porém também depende de outros aspectos. Esta quantidade está diretamente relacionada á propriedades físicas do eletrodo ferramenta e peça, a intensidade de corrente e ao tempo da descarga te.

A fusão de material ocorre primeiramente no anodo quando um maior número de íons positivos inicia um bombardeamento mais intenso no catodo, transformando sua energia cinética em grande quantidade de calor.

Durante a descarga elétrica, o raio ac do plasma na região próxima ao catodo apresenta-se praticamente constante e bem inferior ao raio aa, observado na região próxima ao anodo conforme figura . Esta menor magnitude de ac se deve principalmente à emissão de elétrons pelo catodo, onde o valor do raio é estimado em ac < 5 µm, entretanto no anodo o raio aa aumenta continuamente durante a evolução da duração da descarga.

A expansão contínua do diâmetro do canal de plasma ocorre pelo fato do plasma transferir energia para as regiões radiais, assim como para as cavidades fundidas. A cada incremento no tempo da descarga, a energia do plasma provoca a vaporização, a dissociação e a ionização de um pequeno volume do dielétrico, causando com isso um aumento da massa do plasma. O raio do plasma (Rp) aumenta com o tempo devido á alta pressão interna do plasma que força a expansão radial do líquido dielétrico circundante.

Ejeção do material fundido:

Ao término do tempo de descarga te especificado, o sistema de controle do gerador da máquina interrompe a corrente elétrica, estabelecendo um tempo de intervalo to até o inicio de um novo ciclo de descarga, neste instante ocorre á expulsão do material fundido das cavidades dos eletrodos. O principal mecanismo responsável pela remoção de material no processo de eletroerosão está associado ao fenômeno de superaquecimento do material fundido nas cavidades dos eletrodos.

O mecanismo determina que durante o tempo de aplicação da descarga, as superfícies das cavidades fundidas nos eletrodos apresentam temperaturas próximas do ponto de ebulição dos materiais. Entretanto, pouco material é evaporado devido à alta pressão exercida pelo plasma sobre as cavidades. Com a interrupção da descarga, e o consequente colapso do canal de plasma e da bolha de vapor por causa da queda brusca de pressão são geradas forças associadas ao fenômeno do superaquecimento com intensidade suficiente para separar o material fundido das paredes das cavidades, gerando assim uma pequena cratera nas superfícies dos eletrodos.

Uma parte do material expelido é carregada pelo fluxo do dielétrico para fora da fenda de trabalho, e a outra parte se solidifica na própria cratera e em regiões próximas, constituindo a camada superficial chamada de camada branca. Outra visualização da sequência de usinagem por EDM é apresentada na figura a seguir, onde estão esquematizados os detalhes da sequência dos vários momentos dentro de um pulso elétrico, cuja duração está na faixa de alguns microsegundos e/ou milisegundos.

Nesta fração de tempo, ocorre a abertura do arco elétrico, a formação do canal de plasma, o fechamento do arco e a implosão de partículas retiradas principalmente da peça. O fechamento do arco é responsável na geração da referida implosão muito importante no processo EDM na retirada de partículas do par eletrodo-peça e eletrodo-ferramenta.

Na usinagem de eletroerosão por penetração, o eletrodo-ferramenta transfere a sua imagem ao eletrodo peça à medida que avança na cavidade em que está sendo usinado. Este avanço do eletrodo pode ser executado tanto na direção vertical (eixo Z), como no horizontal (eixos X e Y). Ela é geralmente aplicada na fabricação de moldes com cavidades ou de ferramentais com geometria complexa.

A imagem mostra um esquema de peça sendo usinada pelo processo de usinagem por eletroerosão por penetração.

Exemplo de peça sendo usinada por eletroerosão por penetração (Arantes e Silva, 2003)

Foto de cavidade usinada, resultante da usinagem por EDM a penetração.

Esquema apresentando posicionamento de eletrodo em peça usinada por EDM

Polindo utilizando-se a eletro-erosão

Atualmente alguns fabricantes de equipamentos para eletroerosão oferecem, através de uma técnica especial, a possibilidade de erodir uma superfície com um acabamento muito fino. E possível atingir acabamentos superficiais da ordem de 0,2 a 0,3 microns. Este acabamento e suficiente para a maioria das aplicações. A grande vantagem e quando são envolvidas cavidades complicadas. Tais cavidades que são complicadas, consomem tempo e com um alto custo de polimento manual, mas pode convenientemente ser realizado pela maquina de eletro erosão durante a noite, por exemplo.

Análises realizadas em IMPAX, SUPREME, ORVAR SUPREME, STAVAX ESR e RIGOR mostram que a camada branca e refundida dura produzida e muito fina e iguais nestas qualidades. As espessuras são aproximadamente 2-4 microns. Desde que não existem sinais de nenhuma camada afetada pelo calor, a influencia da eletro-erosão nas propriedade mecânica e negligenciável.

Video demostrativo:

https://www.youtube.com/watch?v=9MH8Nb7zIhU

Embora em princípio não seja um processo caro, as pequenas taxas de remoção, em comparação com os chamados processos convencionais de usinagem, tornam o custo dos componentes produzidos elevado.

Algumas modificações no processo, como a utilização de eletrodos de grafite, permitem o aumento da corrente utilizada, aumentando a taxa de remoção e assim a velocidade do processo. Este aumento da corrente pode causar mais danos térmicos como fissuras e modificações metalúrgicas que podem prejudicar a utilização dos componentes usinados.

O problema pode ser minimizado pela utilização correta de parâmetros de entrada, como corrente e tempo de onda ligado, que levem a menores danos ao material da peça e sejam economicamente viáveis. Menores danos ao material da peça podem, inclusive, facilitar um processo posterior de acabamento da peça, ou, até mesmo, torná-lo viável, haja vista que uma superfície danificada poder tornar impossível a correção por processos como o polimento.

O material do eletrodo tem importância fundamental no processo, e embora teoricamente existam muitas possibilidades para material de eletrodo (a princípio qualquer material condutor elétrico), na prática existe um conjunto reduzido de materiais utilizados como eletrodo com sucesso.

Duas características, em conjunto, são desejáveis para esses materiais: alta condutividade elétrica e alto ponto de fusão. Estas características levam ao encontro de dois materiais que são os mais utilizados em eletroerosão, o cobre eletrolítico e o grafite.

O cobre tem maior condutividade térmica, mas o grafite suporta mais o dano na eletroerosão, devido ao seu alto ponto de sublimação. A facilidade em se usinar o grafite é maior e, devido à diferença de peso específico, eletrodos de grafite possuem preços equivalentes, em relação ao custo de material, que eletrodos de cobre eletrolítico de mesmos volumes. O tipo de material utilizado tem influência especialmente sobre a taxa de remoção de material e sobre o desgaste do próprio eletrodo.

Veja vídeo:

Veja mais textos sobre eletrodos de grafite:

http://moldesinjecaoplasticos.com.br/fresamento-de-grafita/

http://moldesinjecaoplasticos.com.br/analise-do-desgaste-na-ferramenta-com-a-usinagem-de-grafita/

Eletroerosão a fio

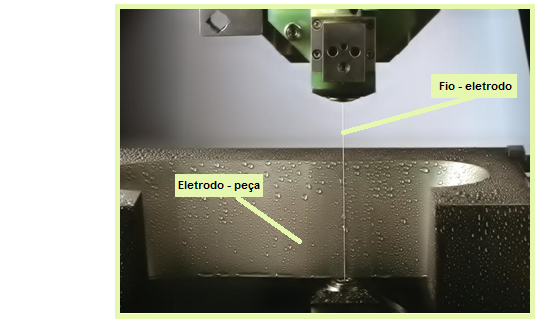

Os princípios básicos deste processo são semelhantes aos da eletroerosão por penetração, sendo indicado para a usinagem de cavidades passantes e perfurações transversais.

Nesse processo, um fio bobinado que se desenrola constantemente durante o processo é utilizado como eletrodo-ferramenta, sendo a peça produzida pelo movimento relativo entre o fio e a peça.

A diferença é que neste caso, um fio de latão ionizado é eletricamente carregado e atravessa uma peça submersa em água deionizada com movimentos constantes, provocando descargas elétricas entre o fio e a peça, resultando no corte do material. O corte a fio é programado por comando numérico computadorizado (CNC) e permite o corte de perfis complexos com exatidão. Atualmente, a eletroerosão a fio é bastante usada na indústria para confecção de placas de guia e porta punções. Para permitir a passagem do fio, é feito previamente um pequeno orifício no material a ser usinado.

A figura mostra uma peça sendo usinada por eletroerosão a fio.

Veja no link o momento do corte: https://www.facebook.com/metalurgicarovaris/videos/761842983881685/

Exemplos de peças usinadas por eletroerosão a fio

Características:

A eletroerosão a fio é um método para cortar materiais condutivos com um fino eletrodo que segue um caminho programado;

Ausência de forças de corte e tensões comuns dos processos convencionais de usinagem, pois não há contato físico entre o fio e peça;

Rápida dissipação de calor, pelo fato de a peça permanecer submersa em líquido;

A dureza do material da peça não tem efeito negativo na velocidade de corte.

Aplicações:

Confecção de matrizes para estampas de corte, fieiras para trefilação, micro EDM e a fabricação de ferramentas de metal duro;

Materiais muito duros e de difícil usinagem pelos processos tradicionais.

Vantagens e desvantagens:

Peças com formas complexas, superfícies de alta qualidade, praticamente sem distorções ou alterações micro-estruturais;

Problemas: baixa taxa de remoção de material; a produção de superfícies com camadas refundidas e dificuldades no descarte dos fluidos utilizados no processo.

Defeitos originados pelo processo de Eletroerosão

O fenômeno térmico de remoção do material que é o principio básico da usinagem por eletroerosão origina nos materiais usinados modificações químicas e estruturais em sua superfície. Estas modificações provocadas pela usinagem por EDM, afetam o desempenho e também a vida dos produtos.

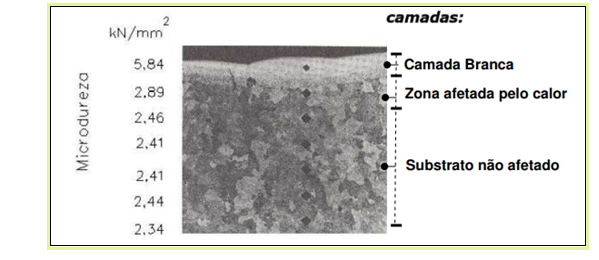

A norma VDI 3402 (1990) determina diferentes camadas que podem ser identificadas em peças eletro-erodidas e classificadas da seguinte maneira:

Camada refundida (recast layer):

Devido à interrupção da descarga origina-se na superfície das peças uma camada de material refundido solidificado. Esta camada é formada por parte do material não expelido pelo fluxo do fluido dielétrico, o qual é solidificado na própria região usinada e em regiões vizinhas, dessa forma é constituída a camada superficial chamada de camada branca (white layer).

Esta camada apresenta mudanças químicas devido à interação com subprodutos do dielétrico e do próprio eletrodo-ferramenta. Outras modificações ocorrem na estrutura da camada branca devido à rápida solidificação do material. A camada branca possui composição e estrutura bastante heterogênea e apresenta propriedades mecânicas completamente diferentes daquelas encontradas no substrato do material. Em regimes de desbaste na usinagem por EDM ocorrem a formação de microtrincas e poros na região da camada superficial. EStas micro-trincas normalmente não se propagam até o material base quando a usinagem por EDM é aplicada em alguns tipos de aço;

Zona termicamente afetada:

Camada localizada logo abaixo da camada refundida. Esta região é composta por camadas de difícil diferenciação, pois devido às altas temperaturas e à difusão atômica, ocorrem também modificações estruturais e da composição química do material. É possível também haver tensões residuais, poros e trincas, mas isso depende do material da peça;

Zona de tensão residual:

Em função do ciclo de aquecimento e refrigeração do material durante a usinagem por eletroerosão, origina se a zona de tensão residual que inicia na camada superficial e atinge as áreas próximas ao material base da liga(substrato). Estas tensões residuais podem causar fissuras que, sob esforço do ferramental usinado por EDM, podem se propagar até o substrato.

No processo a fio alguns problemas são observados, entretanto não tem a mesma influência que no processo por penetração, devido à energia relativamente mais baixa e por atingir superfícies de área comparativamente menor. Na eletroerosão a fio raramente a camada branca ultrapassa a marca de 10 µm e a ocorrência de trincas não é usual. Na imagem a seguir é possível visualizar as diferentes camadas originadas pela EDM.

Imagem mostra a micrografia de seção no aço usinado por EDM

Micrografia do aço apresentando as camadas geradas na superfície do material após o processo de EDM (Silva, 2006)

Parâmetros de controle do processo de Eletroerosão.

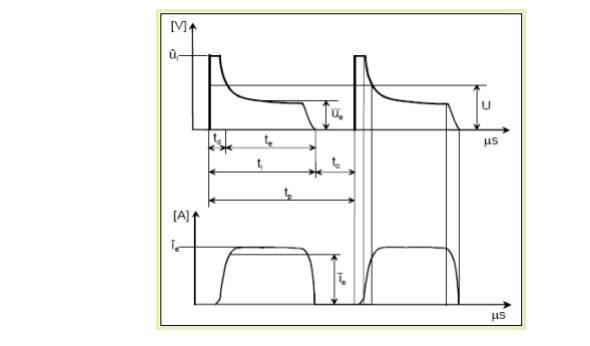

De acordo com a norma VDI 3402 de 1990, a figura representa os principais parâmetros de controle do processo de usinagem por eletroerosão.

Quadro com Evolução da Tensão e Corrente elétricas durante a descarga de uma faísca (VDI, 1990)

Símbolos e Nomenclatura

ûi – tensão em aberto;

ue – tensão média da descarga;

U – tensão média de trabalho durante a usinagem;

td – tempo de retardo de ignição da descarga;

te – duração de descarga;

ti – duração do pulso de tensão (td + te);

to – duração do intervalo entre duas sucessivas descargas;

tp – duração do período do ciclo de uma descarga;

îe – corrente máxima durante a descarga;

ie – corrente média durante a descarga;

τ – relação de contato: representa a razão entre a duração do pulso (ti) e a duração do período do ciclo da descarga (tp).

O controle dos parâmetros citados acima podem ser regulados dentro das faixas que os modelos das máquinas ferramentas de EDM disponibilizam. A energia da descarga elétrica, que significa a energia transformada durante uma faísca, é representada pela equação 2.1. Esta equação determina a qualidade do acabamento superficial assim como o volume de material removido por um ciclo completo da descarga elétrica. A medição da condição de aspereza superficial das peças eletroerodidas é analisada usualmente pelos parâmetros de rugosidade Ra e Rz ambos em µm.

Para a avaliação do rendimento do processo de usinagem por EDM são usualmente utilizados os seguintes parâmetros (VDI, 1990):

Vw – taxa de remoção de material: representa o volume de material removido do eletrodo-peça durante o tempo [mm3 /min].

Ve – taxa de desgaste: representa o volume de material que é removido do eletrodoferramenta durante o tempo [mm3 /min].

ϑ – desgaste relativo: representa o desgaste volumétrico relativo entre os eletrodosferramenta e eletrodo-peça, dado pela razão entre Ve e Vw normalmente em valores percentuais. Esse desgaste é determinado pela equação 2.2:

Outro fator importante é a influência da relação de contato na usinagem por EDM, pois é necessário o conhecimento do princípio físico de remoção do material, com o objetivo de obter um melhor desempenho na usinagem. A determinação adequada deste parâmetro auxilia no comportamento equilibrado da fenda de trabalho, minimizando ou anulando a ocorrência de arcos ou curto-circuitos durante a usinagem por eletroerosão.

Esta relação de contato é dada pela razão entre a duração do pulso (ti) e a duração do período da descarga (tp), resultando na equação abaixo:

É possível obter uma maior relação de contato reduzindo o tempo de intervalo entre as descargas (to) e mantendo constante a duração das descargas (te). Para isto, obtém se no resultado o aumento da frequência de descargas, resultando em um maior Vw e menor ϑ. Sempre é necessário ter cautela com o aumento da relação de contato quando são utilizados intervalos muito curtos entre as descargas, pois é possível ocasionar alta contaminação na fenda de trabalho, originando instabilidade do processo por arcos e curtos circuitos. Também é importante evitar a diminuição demasiada da relação de contato, pois pode ocorrer a baixa remoção de material do eletrodo e mau aproveitamento da energia. Esta baixa remoção de material está relacionada à alta contaminação que ocorrerá na fenda de trabalho devido ao tempo maior de limpeza pelo fluxo do fluido dielétrico. Nas relações de contato superiores a 0,9 a deionização entre os eletrodos não mais ocorre.

Processo envolve usinagens convencionais

Considerado um dos mais modernos processos da indústria, o processo de eletroerosão, comercializado com máquinas a partir da segunda metade deste século, reuniu-se com os demais processos da usinagem para a formação do mesmo. Não há processo isolado neste “fenômeno”, considera-se uma continuidade de processos.

Destacamos o uso das demais máquinas operatrizes para dar inicio ao processo, como o de tornos e centros de usinagens, por exemplo, pois a ferramenta deste processo é o eletrodo, os materiais envolvidos, os óleos (fluídos dielétricos), a importância do conhecimento elétrico, etc.

Eletroerosão em AMPCO e AMPCOLOY

As ligas de AMPCO podem ser facilmente erudidas por máquina de EDM seguindo as configurações da máquina, avanço de remoção e tempos de usinagem comparáveis com os valores aplicados aos tipos de aços normalmente utilizados na fabricação de ferramentas e moldes.

O processo de eletroerosão das ligas AMPCO e AMPCOLOY é essencialmente simples, contudo demanda maior tempo. Para o corte a fio são utilizados arame de latão comum, com um diâmetro de 0,2 milímetros por exemplo.

No caso de erosão por penetração, para as ligas de alta condutividade AMPCOLOY 940 e AMPCOLOY 944, os tempos de erosão serão maiores e haverá um desgaste mais acentuado do eletrodo. A diferença entre erudir ligas AMPCOLOY em comparação com materiais de aço depende principalmente de:

a) Os valores das configurações, dependendo do tipo da máquina, em especial o tipo de gerador.

b) O tipos de eletrodos utilizados para a eletro-erosão.

a)Valores de regulação

De acordo com a informação disponível, as definições básicas fornecidas pelo fabricante da máquina podem ser seguidas, dependendo da qualidade da superfície requerida, durante o desbaste ou acabamento.

Intensidade da corrente

Serão necessárias intensidades altas de corrente para o desbaste e intensidades de correntes baixas para a erosão de precisão de superfícies. Eletrodos de grandes superfícies requerem intensidades elevadas de corrente e eletrodos de superfícies menores requerem menores intensidades de corrente. Devido à boa condutibilidade elétrica do AMPCOLOY 940 e AMPCOLOY 944, é possível usar intensidades mais elevadas de corrente do que com aço.

Polaridade

Com as máquinas modernas de eletro-erosão, é possível utilizar a polaridade normal, positiva (+) para o elétrodo e negativa (-) para a peça a erudida. Ocasionalmente, com certos tipos de máquinas de eletroerosão, poderá ser necessário inverter a polaridade, ou seja, negativo (-) para o eletrodo e positivo (+) para a peça, mesmo quando se utilizam eletrodos de grafite.

Configurações de tempo de trabalho (on time):

dos diferentes níveis de potência: Estas configurações de tempo dependem do tipo do material de eletrodo. Eletrodos de cobre tungsténio e eletrodos de grafite de boa qualidade permitem períodos de tempo maiores do que os eletrodos de cobre. Quando se utilizam eletrodos de cobre, os períodos de tempo devem ser reduzidos, a fim de evitar um desgaste elevado do eletrodo.

b) Material dos eletrodos

A primeira escolha para a erosão por penetração de AMPCOLOY 940 e 944 AMPCOLOY são os eletrodos de cobre-tungsténio que, no entanto, apresentam algumas limitações devido à disponibilidade de material e à sua usinagem que não é simples. Os custos mais elevados do material e da usinagem podem muitas vezes ser amortizados quando se apresenta a geometria adequada (por exemplo, formas simples, como redondos ou quadrados) graças aos índices mais elevados de remoção de material.

Eletrodos de grafite de qualidade superior, respectivamente eletrodos de cobre-grafite são geralmente menos apreciados devido às suas características de usinagem “sujas”. Podem contudo, ser usados para a eletroerosão de AMPCOLOY 940 e AMPCOLOY 944, sendo que a taxa de desgaste é menor do que em eletrodos de cobre.

O cobre eletrolítico é seguramente o material mais utilizado para eletrodos de erosão por penetração, mas é também o material mais próximo em comparação com o AMPCOLOY 940 e o AMPCOLOY 944 em termos de condutibilidade elétrica. Isto resulta nas dificuldades acima mencionadas, principalmente num maior desgaste do eletrodo.

O desgaste do eletrodo de cobre pode ser otimizado por uma melhor configuração da máquina de EDM, por exemplo, impulsos “on time” curtos, o que irá prolongar um pouco o tempo de erosão, mas irá reduzir o desgaste. Também é muito importante uma boa limpeza da superfície trabalhada para reduzir o desgaste dos eletrodos. A utilização de AMPCOLOY 972 em eletrodos de erosão é bastante apreciada, porque é mais fácil de usinar do que o cobre eletrolítico e também, conjuntamente com o software de “tecnologia cobre-cobre” ou “tecnologia cobre-AMPCOLOY ” dos fabricantes das máquinas de EDM, apresenta excelentes resultados.

https://www.cadium.com.br/fluido-dieletrico-para-eletroerosao-qual-a-hora-de-substituir/

https://www.steelcarbon.com.br/fluidos-dieletricos/

LISTA DE ABREVIATURAS E SIGLAS

DOE – Design of Experiment

EDM – Eletrical Discharge Machine

HV – Hardness Vickers

HB – Hardness Brinell

MEV – Microscopia Eletrônica por Varredura

TRM – Taxa de Remoção do Material

AISI – American Iron and Steel Institute

Gap – Folga ou fenda de trabalho entre os eletrodos

atm – Atmosfera

EF – Eletrodo-Ferramenta

MP – Eletrodo-Peça

FD – Fluido Dielétrico

RD – Relação de Desgaste

SL – Sobre corte Lateral

RS – Rugosidade superficial

Lm – Linha média

Yi – Ordenadas de Afastamento

VDI – Norma Alemã

NBR – Norma Brasileira

ISO – International Organization for Standardization

Fontes:

Processos de Eletroerosão -Igor Schmidt e Sarita Canabarro Sabo – 2008

Influência da Combinação entre os parâmetros de usinagem por Eletroerosão – Ricardo Oliniki – Ano 2009

https://www.ampcometal.com/documents/ampco_machining_recommendations_pt.pdf

REPRODUÇÃO PROIBIDA SEM AUTORIZAÇÃO

Hamilton Nunes da Costa – Editor de Revistas Independente

CFP VW SENAI / Matrizeiro especializado em molde

Projeto de moldes / Escola ART-MEC

Técnico mecânico CREA 126.785 / CFP VW SENAI

Complete sua pesquisa:

Usinagem por eletroerosão de penetração em aço ferramenta

ELETROEROSÃO: TECNOLOGIA DE USINAGEM POR DESCARGAS ELÉTRICAS (EDM)

http://moldesinjecaoplasticos.com.br/tecnologia-de-usinagem-por-descargas-eletricas-edm/

USINAGEM POR ELETROEROSÃO DE PENETRAÇÃO EM AÇOS-FERRAMENTA

USINAGEM POR ELETROEROSÃO DE PENETRAÇÃO EM AÇOS FERRAMENTA.

Veja mais:

Influência da Retífica e da Eletro-Erosão na vida útil de Ferramentas