Este site é apenas um Informativo. Precisamos de suporte para custear Atualizações e Melhorias. Faça cadastro no Guia de empresas ou utilize banners. De apoio a nosso trabalho e divulgaremos sua empresa como apoiadora. Peça um mídia kit para patrocinador exclusivo.

Temperaturas ajustadas garantem a boa qualidade da peça plástica

– Efeitos e Defeitos decorrentes de ajuste da temperatura

– Fatores que influenciam a temperatura do material fundido

– Influência da temperatura do material fundido na Qualidade/Produtividade

-Temperatura inadequada do molde e possíveis consequências negativas

A Série Defeito Zero em peças plásticas procura abordarsobre as técnicas para a perfeita regulagem dos parâmetros na injeção de termoplásticos, buscando identificar e solucionar os principais defeitos oriundos de processo, matéria-prima, detalhes do produto ou ferramental. As soluções reduzem as perdas decorrentes de anomalias no processo de injeção de termoplásticos e visamos auxiliar os iniciantes da área.

O colchão ou almofada é o material que sobra na ponta da rosca, ele é necessário para que o recalque possa ser eficiente na sua função. A almofada deve conter material suficiente para compactar bem a peça. Peças mal compactadas pode ser resultado de almofada muito baixa. Se na injeção o importante é controlar a velocidade, no recalque é controlar a pressão e o tempo de atuação.

A pressão do recalque deve ser o suficiente para compensar a contração da peça, e valores altos podem provocar tensões na peça, dificultar a desmoldagem e até danificar o molde. O ideal é que se regule no início do processo, com valores ligeiramente mais baixos, aumentando gradativamente até o valor ideal.

Deve-se ter cuidado na regulagem dos parâmetros nesta fase, pois se muito altos forem os parâmetros nesta fase, poderão surgir problemas como: rebarbas no produto, dificuldade de extração, tensões e outros; por outro lado se baixos demais forem os parâmetros, poderá surgir rechupes e variações no dimensional do produto. Aqui como na fase de injeção, esta depende da complexidade do produto a ser injetado, por isso não se pode calcular diretamente, e sim estimar. Sendo que é aconselhável que seja de 40% a 80% da pressão de injeção, e se possível escalonado.

Nas injetoras modernas é possível escalonar os valores de pressão de recalque de tal modo que, conforme a peça solidifica no interior do molde, a pressão de recalque vai diminuindo. Este escalonamento evita que haja uma compactação excessiva e também diminui os efeitos de tensão na peça. O tempo de recalque está diretamente relacionado com a espessura da parede da peça, e deve ser suficiente para o canal de injeção ou a peça solidificar (depende do que ocorrer primeiro). Um modo de encontrar o tempo ideal de recalque é através da pesagem de peças acabadas: quando não houver alteração no peso significa que o canal ou a peça solidificou. Um erro bastante comum é continuar recalcando quando o canal de injeção já está solidificado. Neste caso o recalque não está mais atuando e a injetora, desperdiçando energia e prolongando o ciclo.

Veja tabelas atualizadas: http://moldesinjecaoplasticos.com.br/tabelas-com-valores-para-aplicacoes-de-termoplasticos/

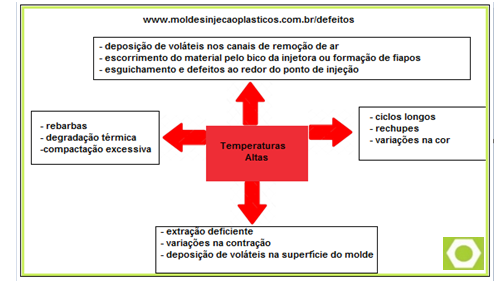

Efeitos e Defeitos decorrentes de ajuste da temperatura

As temperaturas no processo de injeção devem ser ajustadas para garantir boa qualidade das peças e que estas atendam as especificações. Altas temperaturas causam grandes quantidades de defeitos nas peças, temperaturas excessivamente baixas do material fundido e do molde, também podem causar grandes transtornos.

Os fatores que influenciam a temperatura podem ser advindos da estrutura do maquinário ou dos parâmetros inseridos na injetora.

Entre os fatores estruturais estão a geometria da rosca e do bico de injeção, os canais de distribuição e pontos de injeção, acabamento superficial e sistema de remoção de ar do molde.

Entre os parâmetros estão as temperaturas indicadas para cada zona de aquecimento, a contra pressão, a rotação da rosca, velocidade de injeção e tempo de residência do material fundido no canhão. A seguir estão alguns efeitos e defeitos que, são causados por altas temperaturas do material fundido e da superfície do molde.

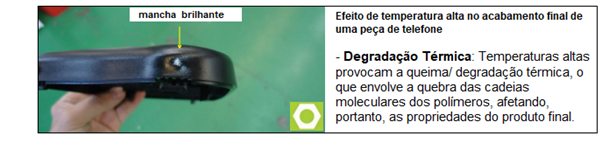

Degradação térmica: quando submetido à temperaturas excessivas, o polímero pode sofrer queima ou degradação térmica, o que provoca a quebra das cadeias moleculares e afeta suas propriedades óticas e mecânicas.

Ciclos mais longos: quanto maior a temperatura do material e do molde, maior será o tempo requerido para resfriamento da peça.

Retenção de ar: se a viscosidade do material é muito baixa e a velocidade de injeção é muito alta, as aberturas de ar podem ser bloqueadas pelo material, antes que o ar possa escapar do molde, podendo ocasionar assim bolhas nas peças.

Compactação excessiva: a redução da viscosidade pode ocasionar a compactação excessiva na peça, aumentando assim o seu peso e suas dimensões.

Extração deficiente: devido a maior compactação e a possível presença de rebarbas, a peça se prende mais firmemente no molde. Isso dificulta sua extração e pode ocasionar marcas provocadas pelos extratores, empenamento e tensão excessiva nas peças.

Variação na contração: em caso de utilização de altas temperaturas, fica difícil controlar a taxa de resfriamento da peça, o que pode resultar em uma contração excessiva, e as peças não se conformarão com as dimensões especificadas.

Linhas de fluxo: geralmente também são produzidas devido ao resfriamento prematuro do material da superfície interna do molde.

Linhas de solda fracas: ocorre quando dois ou mais fluxos de material derretido se encontram dentro do molde e não se fundem corretamente devido a baixa temperatura do material ou do molde.

Tensões residuais: com as baixas temperaturas do material fundido o resfriamento ocorre muito rapidamente e a peça acaba não passando por uma relaxação das moléculas e, com isso, as tensões devidas a orientação molecular ficam retidas. Além disso, com baixas temperaturas a viscosidade é maior e demanda uma pressão de injeção muito elevada que se traduz em altas tensões residuais.

Chupagem: as altas temperaturas causam um atraso na solidificação do núcleo de seções grossas. Isso provoca o resfriamento na ausência de pressão de recalque gerando, portanto, marcas de chupagem ou vazios nas peças.

Peças incompletas: podem ser produzidas devido a solidificação prematura do material fundido no molde.

Rebarbas: temperaturas excessivas do canhão e do molde causam rebarbas na linha de separação do molde devido à redução drástica da viscosidade do material.

Acabamento superficial pobre: se o conteúdo de calor do material fundido é baixo, a massa do material começa a solidificar-se antes que possa reproduzir o acabamento superficial nas cavidades.

Cristalinidade incompleta: no caso de polímeros cristalinos, se o material fundido estiver frio demais, acaba não se cristalizando completamente o que pode causar problemas de contração, pós-contração e empenamento, além de serem prejudicadas várias propriedades físicas e mecânicas.

Peças não compactadas: baixas temperaturas do material reduzem a compactação no molde resultando em instabilidade dimensional e propriedades mecânicas inferiores.

Desgaste da injetora e do molde: com a alta viscosidade, os parâmetros de pressão e velocidade são maiores, ocasionando assim um desgaste desnecessário na máquina injetora e no molde de injeção.

Fatores que influenciam a temperatura do material fundido

Admitindo-se que todos os controles de temperatura estejam em boas condições operacionais, o operador deve ser capaz de ajustar as temperaturas e conseguir peças de boa qualidade, que estejam de acordo com as especificações. A fim de ser capaz de otimizar as temperaturas, o operador deve saber quais são os fatores que influenciam a temperatura do material derretido.

a) Fatores fora do controle do Operador

— Geometria da rosca / cisalhamento excessivo:

É essencial que se evite um cisalhamento excessivo sobre o polímero. A geometria da rosca deve seguir certos parâmetros de projeto, a depender do material que é usado. Em geral, roscas com razão L/D (comprimento/diâmetro) entre 18:1 e 24:1 e uma razão de compressão entre 2:1 e 2,5:1 são usadas.

— Geometria do Bico de Injeção:

Um bico com “design” adequado, curto e com um orifício razoavelmente aberto irá reduzir a fricção e permitir um bom fluxo do material, sem qualquer degradação térmica. É importante que não haja obstruções, ao longo do trajeto do material.

— Canal da Bucha, canais de distribuição e pontos de injeção:

Um projeto adequado permitirá que o material escoe facilmente e sem restrições que possam causar sobre-aquecimento. O canal da bucha deve ter uma conicidade apropriada, ser bem polido e com uma superfície lisa, livre de buracos ou depressões. O canal da bucha deve ser tão curto quanto possível, para reduzir o calor de fricção que é gerado. Os canais de distribuição devem ser circulares ou trapezoidais. Canais quadrados, retangulares ou semicirculares tendem a diminuir a velocidade do fluxo. O ponto de injeção tem a seção transversal mais restrita, ao longo do trajeto do material; se eles são restritos demais, o calor gerado pode causar a degradação térmica do material.

— Cantos afiados

Cantos afiados podem gerar um enorme calor friccional e influenciar a temperatura do material

— Acabamento superficial do molde

Quanto mais lisa e brilhante for à superfície do molde, melhor será o fluxo do material e menores as chances de geração de calor por fricção.

— Remoção de ar do molde

Se a saída de ar do molde ocorre sem obstrução, o enchimento das cavidades é completado sem pressões excessivas. Por favor, note que para certos materiais flexíveis (elastômeros), quando as superfícies do canal da bucha, canais de distribuição e molde estão bem polidas, as partes do molde podem se grudar, devido á criação de vácuo. Com tais materiais, a exemplo dos poliuretanos elastômeros, é aconselhável fazer um jateamento com areia no molde, canal da bucha e canais de distribuição.

b) Fatores que podem ser controlados pelo Operador

O operador da máquina deve aprender como identificar a influência sobre a temperatura, exercida pelas variáveis acima mencionadas, e relatá-las para o supervisor da planta, para correção. Por outro lado, os fatores a seguir também influenciam a temperatura do material fundido e o próprio operador deve corrigi-los:

— A velocidade de rotação da rosca (R.P.M.) é um fator importante para criar a fricção e cisalhamento necessário para influenciar a temperatura do material fundido. Se a velocidade de rotação é alta de mais, pode ocorrer degradação térmica instantânea.

— Aumentando-se a contra-pressão, aumenta-se a força que a rosca tem que vencer, durante o seu recuo. Consequentemente, um aumento na contra-pressão diminui a taxa com que a rosca recua, resultando num aumento no tempo de residência do material no canhão. A rosca precisa de mais trabalho para o seu retorno e dosagem do material.

— O mal funcionamento das válvulas anti-retorno pode resultar de erros de projeto ou de uma má instalação. Ou ainda, do uso de um tipo errado de válvula (válvula esfera x anel de bloqueio). Problemas com a válvula podem ocorrer devido à mesma encontrar-se fraturada ou com lascas. Válvulas anti-retorno podem ser uma fonte de sobre-aquecimento devido á fricção e, consequentemente, provocar a queima do material.

— Como se sabe, os termopares tem um relacionamento direto com a temperatura do material, pois são os elementos que a medem.

— Obstruções ao longo do trajeto do material fundido podem originar enorme calor de fricção, afetando consideravelmente a temperatura do material.

— O tempo de residência do material no canhão afeta bastante a temperatura do material fundido. Se o tempo de residência no canhão for estendido, a temperatura do material irá aumentar, e vice-versa. Tempos de residência altos podem resultar em ciclos longos, inadequação entre a capacidade da injetora e o peso do material a ser injetado, retorno lento da rosca, etc…

— Altas velocidades de injeção podem causar altas taxas de cisalhamento e alto calor por fricção, o que pode influenciar a temperatura do material, especialmente quando ele passa através de seções transversais restritas, tais como os canais de distribuição e pontos de injeção.

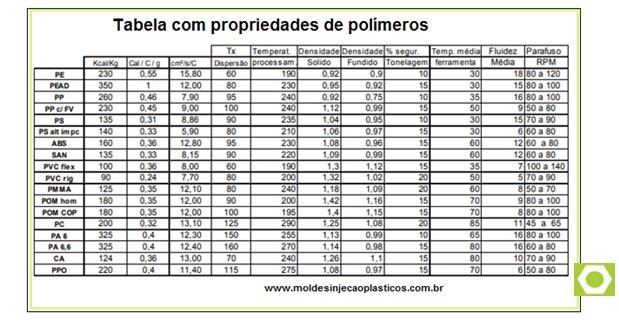

Tabela com propriedades de polímeros

Influência da temperatura do material fundido na Qualidade/Produtividade

A temperatura do material fundido tem uma grande influência na qualidade e produtividade. A seguir destaca-se o efeito de temperaturas altas e baixas.

Temperaturas altas na matéria prima.

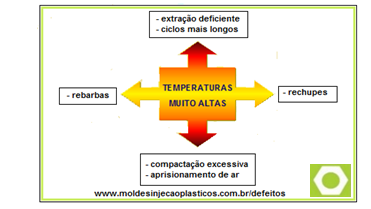

– Rebarbas: A viscosidade é influenciada pela temperatura. No caso de altas temperaturas, a viscosidade do material fundido pode ser reduzida a ponto de provocar o aparecimento de rebarbas, na linha de separação do molde.

– Compactação excessiva: algumas vezes, a viscosidade não é reduzida a ponto de causar o surgimento de rebarbas, porém provoca uma compactação excessiva na peça, afetando o seu peso e dimensões.

– Extração deficiente: se a peça é compactada em excesso devido a altas temperaturas, podemos esperar que ela se prenda mais firmemente no molde. Isto é mais perceptível se existem cantos afiados ou pequenos rebaixos no molde. Neste caso torna-se necessário usar maior pressão nos extratores ou extração repetitiva, o que pode resultar em mais tensões na peça, empenamento ou marcas de extração.

– Variações na contração: é mais difícil controlar a taxa de resfriamento da peça no molde se uma temperatura do material excessiva for usada para preencher o molde. Isto pode resultar em uma contração não uniforme na peça, especialmente se existirem seções transversais grossas e finas. Em muitos casos, as peças moldadas não se conformarão com as dimensões especificadas.

– Variações na cor: variação de cor pode ser atribuída ao fato do polímero ou aditiva amarelarem, afetando, portanto, a cor da peça moldada. Além disso, o corante pode ser degradado termicamente, perdendo o seu brilho e tonalidade. Restrições legais ao uso de pigmentos inorgânicos termicamente estáveis, como os pigmentos de cádmio, agravam este problema.

– Deposição de voláteis na superfície do molde: a deposição de voláteis ou monômeros na superfície do molde resulta num acabamento fosco na peça moldada. Em muitos casos, aditivos com um baixo ponto de ebulição são volatilizados, se uma certa temperatura de processamento é excedida.

– Deposição de voláteis nos canais de saída de ar: voláteis podem também se condensar e bloquear as aberturas para saída de ar do molde.

– Ciclos mais longos: quanto maior a temperatura do material, mais tempo de resfriamento é requerida, resultando, consequentemente, num ciclo mais longo.

– Chupagem: quanto mais alta a temperatura do material, maior o risco deformação de chupagem, especialmente se a peça possui seções transversais finas e grossas. Altas temperaturas causarão um atraso na solidificação do núcleo das seções grossas, com a possibilidade de que o resfriamento ocorra na ausência de pressão de recalque, gerando, portanto, marcas de chupagem ou vazios na peça.

– Escorrimento pelo bico: o calor diminui a viscosidade dos polímeros e pode provocar escorrimento pelo bico de injeção, especialmente se os polímeros usados possuem uma janela de processamento estreita.

– Esguichamento: temperaturas excessivas, combinadas com pontos de injeção restritos e altos velocidades de injeção podem provocar esguichamento e defeitos ao redor do ponto de injeção, devido á fratura do material fundido. Se a temperatura do material é excessivamente alta, os problemas acima descritos são encontrados, Por outro lado, se a temperatura do material é muito baixa, outros problemas podem também ocorrer.

Temperaturas muito altas no molde

•Ciclos longos: nenhum calor adicional pode ser dado ao material fundido coma intenção de fazê-lo escoar melhor, sem o risco de degradação térmica. Este calor, ou parte dele pode ser fornecido ao aço do molde. Um molde quente melhora o fluxo do material fundido, mas também aumenta o tempo de resfriamento e resulta, consequentemente, num ciclo mais longo.

•Extração deficiente: temperaturas altas demais na superfície do molde causarão um atraso no resfriamento e solidificação da peça moldada. A extração da peça do molde também é ligeiramente prejudicada, podendo resultar num ciclo mais longo.

•Sobre – compactação / rebarbas: já que o material fica mais fluido a temperaturas mais altas, e o molde é preenchido muito rapidamente, pode ocorrer sobre -compactação e rebarbas.

•Retenção de ar: se o material fundido é muito fluido e a velocidade de injeção é muito alta, as aberturas de escape de ar podem ser bloqueadas pelo material, antes que o ar possa escapar do morde.

Chupagem e vazios: chupagem e vazios podem se formar devido ao fato deque seções grossas da peça ainda permanecerão derretidas, após a solidificação do ponto de injeção: esta região, portanto, vai se resfriar sem a aplicação de nenhuma pressão de recalque.

Temperaturas baixas

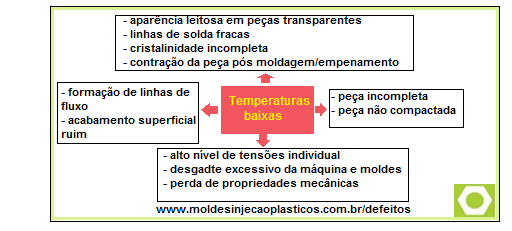

• Peças incompletas

• Formação de linhas de fluxo

• Acabamento superficial ruim

• Aparência leitosa (em peças transparentes)

• Linhas de solda fracas

• Cristalinidade incompleta, afetando:-contração da peça-contração pós-moldagem-empenamento

• Alto nível de tensões residuais

• Desgaste excessivo na máquina e moldes

• Peça não compactada

• Perda de propriedades mecânicas

Temperatura do material muito baixa

• Peças incompletas: Peças incompletas podem ser produzidas devido à solidificação prematura da frente de material fundido.

• Linhas de Fluxo: Linhas de fluxo normalmente são produzidas também devido ao resfriamento prematuro, o que pode fazer com que o avanço da frente de material fundido adquira um padrão similar aos sulcos existentes num disco de vitrola (“Record grooves”).

• Acabamento Superficial Pobre: O material reproduz o acabamento superficial do molde, se ele está fundido e é comprimido contra as paredes das cavidades, através da pressão. Se o conteúdo de calor do material fundido é baixo (no caso de baixas temperaturas), a massa de material começa a se solidificar antes que possa reproduzir o acabamento superficial das cavidades.

• Linhas de Solda Fracas: Linhas de solda fracas são formadas quando duas ou várias frentes de material derretido se encontram e não se fundem completamente. O processo de fusão é uma função da temperatura, pressão e velocidade.

• Cristalinidade Incompleta: Se o material fundido está frio demais, o polímero não se cristaliza completamente (em polímeros cristalinos). Esta cristalinidade obstruída pode causar problemas de contração, pós-contração e empenamento. Da mesma forma, várias propriedades físicas e mecânicas são diminuídas e prejudicadas.

• Tensões Residuais: Quando a temperatura do material fundido está baixa, deve-se esperar um resfriamento rápido, o que pode evitar que a estrutura molecular seja submetida a uma relaxação das moléculas. Com isso, as tensões devidas á orientação molecular são retidas na peça. Além do mais, um material relativamente frio exibe maior viscosidade e consequentemente pressões mais altas são requeridas para o preenchimento do molde, o que se traduz em altas tensões residuais, depois do resfriamento.

• Desgaste da Injetora /Molde: Uma baixa temperatura do material fundido significa uma baixa viscosidade, o que requer maiores velocidades e pressões para o preenchimento completo do molde. Estas condições de processamento extremas são prejudiciais tanto para o molde como para a injetora, no que diz respeito ao desgaste.

• Peças não Compactadas: Baixas temperaturas do material podem reduzir a facilidade de compactação do molde, resultando em peças sub-compactadas, que exibem instabilidade dimensional e propriedades mecânicas inferiores. Parte da equação calor/temperatura está relacionada com as temperaturas da superfície do molde: se muito altas ou muito baixas, uma variedade de problemas pode ocorrer.

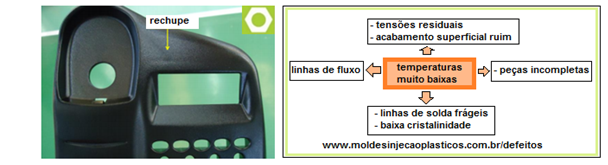

Temperaturas muito baixas na superfície do molde

– Peças incompletas: À frente de material fundido se solidifica antes que o molde seja completamente preenchido.

– Marcas de fluxo: Marcas de fluxo aparecem na peça.

– Tensões residuais: Para preencher o molde completamente, pressões e velocidades mais altas são normalmente usadas, o que gera um nível mais alto de tensões residuais na peça.

– Acabamento superficial pobre: Um acabamento superficial pobre pode resultar do fato da massa de material se solidificar prematuramente, antes de replicar o acabamento da superfície do molde.

– Linhas de solda fracas: Frentes de material fundido avançando em direções opostas não se fundem completamente, quando se encontram.

– Baixa cristalinidade: Polímeros cristalinos não alcançam a sua cristalinidade plena, o que causa problemas com respeito à contração e outras propriedades.

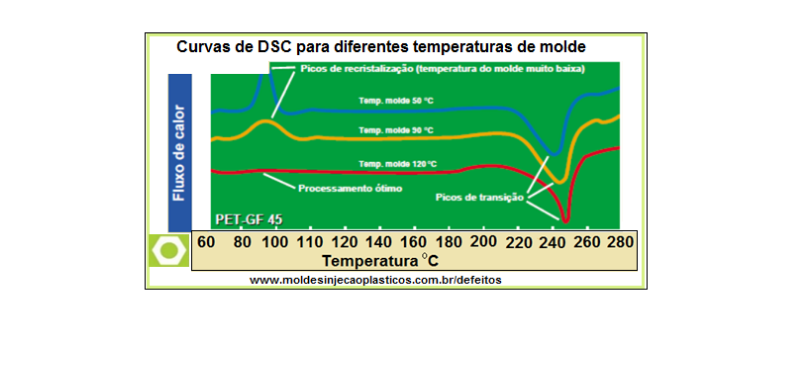

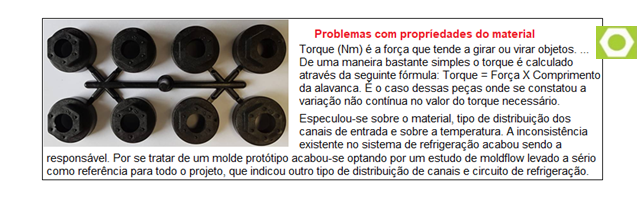

Temperatura inadequada do molde e possíveis consequências negativas

Quando moldamos polímeros de engenharia semi-cristalinos como POM

(poliacetal), PA (poliamida), PBT e PET (poliésteres), é importante garantir que a temperatura da superfície do molde seja a mais adequada para o tipo de resina. Os requerimentos básicos para um ótimo processamento estão no projeto da ferramenta.

O transformador somente poderá produzir peças boas com a utilização de controladores de temperatura se o projeto da ferramenta for adequado. Isto exige uma cooperação muito grande na fase de projeto da ferramenta para evitar problemas de produção num estágio mais avançado.

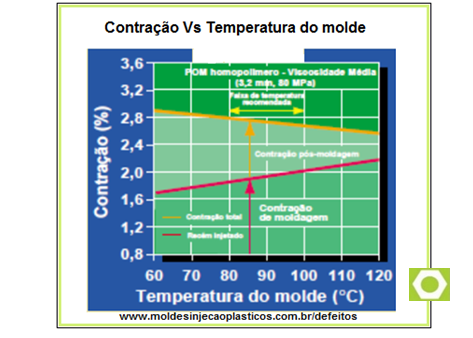

O sintoma mais facilmente identificável é o acabamento superficial ruim da peça injetada. A contração de moldagem e a contração pós-moldagem de polímeros semi-cristalinos são altamente dependentes da temperatura da superfície da cavidade do molde e da espessura de parede da peça. Portanto, uma dissipação irregular de calor no molde pode provocar diferentes contrações na mesma peça.

Na prática, isto pode dificultar a manutenção das tolerâncias da peça. Nas circunstâncias mais desfavoráveis, a contração pode estar além do limite do corrigível, tanto para resinas reforçadas como para não reforçadas.

Quando as dimensões de peças que trabalham em alta temperatura diminuem com o tempo, em geral, a causa é a temperatura da cavidade muito baixa. Isto porque, com temperaturas do molde muito baixas, a contração de moldagem pode ser muito pequena, porém, a contração pósmoldagem será substancialmente mais alta.

Se um longo tempo de start-up é necessário até que as dimensões diminuam para os valores corretos, isto é um sinal de um controle de temperatura inadequado na ferramenta.

Uma dissipação inadequada do calor em algumas regiões da ferramenta pode causar um substancial aumento do ciclo total, provocando o aumento do custo da peça.

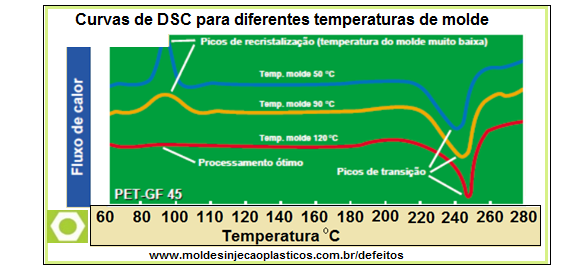

Temperaturas incorretas podem, algumas vezes, ser detectadas na peça injetada através de técnicas laboratoriais como análise estrutural (por exemplo, com o POM) e DSC (por exemplo, com o PET).

Recomendações para ajustar a temperatura da cavidade corretamente

Quanto maior a complexidade das ferramentas, maior a dificuldade para se criar condições apropriadas para um controle efetivo da temperatura do molde. Exceto no caso de peças simples, o uso de sistemas de controle de temperatura no molde é imprescindível.

Recomendações importantes:

– O controle da temperatura da cavidade deve ser levado em consideração na fase de projeto da ferramenta.

– Quando se projetar moldes de grandes dimensões para fabricar peças pequenas e de baixo peso, é importante que o mesmo permita uma boa transferência de calor.

– No dimensionamento de canais e tubulação para passagem dos fluidos de controle de temperatura não utilizar conexões ou acoplamentos que causem restrições ao fluxo.

– Utilizar água pressurizada como o meio de controle.

– Utilizar mangueiras adequadas e capazes de suportar altas pressões e temperaturas.

– Especifique a performance do controlador de temperatura para a ferramenta.

– Utilizar placa de isolação entre as bases do molde e as placas da máquina.

– Controlar em separado a temperatura para a parte móvel e para a parte fixa do molde.

– Usar controle de temperatura em separado para partes móveis e machos, de modo que se possa trabalhar com diferentes temperaturas para iniciar a injeção.

– Sempre conecte circuitos de controle de temperatura diferentes em série, nunca em paralelo. Se os circuitos estão em paralelo, pequenas diferenças na resistência ao fluxo podem causar diferenças na vazão do meio controlador de temperatura, de forma que as variações de temperatura serão maiores que no caso de empregar conexões em série (conexões em série trabalharão adequadamente apenas se houver menos de

5° C de diferença entre a temperatura de entrada e a de saída).

-O uso de termômetros no equipamento para indicar a temperatura de entrada e de saída do fluido de controle de temperatura do molde é recomendado.

– Por razões de controle de processo, recomenda-se utilizar também um sensor de temperatura na ferramenta, de modo a permitir a checagem da temperatura durante a produção. O equilíbrio térmico é estabelecido na ferramenta após um certo número de ciclos, normalmente, um mínimo de 10. A temperatura real de equilíbrio dependerá de muitos fatores. A temperatura da superfície do molde poderá ser medida por termopares dentro da ferramenta (posicionados a 2 mm da superfície) ou, mais comumente, por um termômetro portátil. A superfície da sonda do termômetro deve ser de leitura rápida.

A temperatura da ferramenta deve ser medida em várias posições, não apenas uma vez de cada lado. Uma vez medidas as temperaturas, deve-se ajustar as unidades de controle para conseguir a temperatura mais adequada no molde. As fichas técnicas dos materiais sempre indicam a temperatura correta da ferramenta. Estas recomendações sempre representam o melhor compromisso entre um bom acabamento superficial, propriedades mecânicas, contração e ciclo.

Transformadores de peças de precisão e de peças que devem atingir exatas especificações óticas ou de segurança, geralmente, tendem a usar temperaturas de molde mais altas (menor contração pós-moldagem, superfície mais brilhante, propriedades mais uniformes). Tecnicamente, peças menos críticas, que têm que ser produzidas com o menor custo possível, podem ser moldadas com temperaturas menores. Entretanto, os transformadores devem estar conscientes das consequências desta opção e devem testar as peças exaustivamente, até que tenham certeza de que as peças estão de acordo com as especificações dos clientes. (Dun pont)

Consistência no processo:

A consistência, ou eliminação de resíduos e economia de tempo, é tão importante quanto a produção em uma operação de moldagem. O processamento mais consistente resulta do bom controle da temperatura do plástico, da pressão deste ao preencher o molde, da velocidade com a qual o plástico preenche o molde e das condições de resfriamento. Essas quatro variáveis da moldagem são interdependentes e podem ser usadas para compreender as alterações do processo e resolver problemas. Apesar dessas variáveis serem aplicáveis a quase todos os processos de moldagem por injeção, o processo será um pouco diferente em cada caso, dependendo da aplicação, do plástico em uso e das preferências do moldador.

Índice de preenchimento

Para aplicações de paredes finas, o material deve ser injetado no molde o mais rápido possível para evitar que o plástico congele antes que a peça esteja completamente preenchida. As mais nova resinas e tecnologias de máquina dessa área quase sempre se concentram em aumentar a capacidade de preenchimento, o moldador pode economizar resina enchendo moldes mais finos ou alcançar maior produtividade usando moldes maiores, com maior número de cavidade.

A moldagem de parede fina é alcançada usando máquinas que conseguem injetar o material em menos de um segundo e são suficientemente grandes para suportar moldes grandes, com cavidades múltiplas. Considerando que tampas e embalagens de parede fina são pequenas, os moldes podem ser usados para fabricar mais de 100 tampas pequenas por vez.

Publicação em 26/10/2021

Fonte: Moldes Injeção Plásticos

Reprodução proibida sem Autorização

Hamilton Nunes da Costa – Editor de Revistas Independente

CFP VW SENAI / Matrizeiro especializado em molde

Projeto de moldes / Escola ART-MEC

Técnico mecânico CREA 126.785 / CFP VW SENAI

Este site é apenas um Informativo. Precisamos de suporte para custear Atualizações e Melhorias. Faça cadastro no Guia de empresas ou utilize banners. De apoio a nosso trabalho e divulgaremos sua empresa como apoiadora.