Usinagem por eletroerosão de penetração em aços-ferramenta

O processo de usinagem por eletroerosão de penetração é largamente utilizado na indústria de ferramentais. Entretanto há considerações técnicas importantes que devem ser observadas para um bom aproveitamento dos recursos de fabricação e conseqüente elevação da qualidade e produtividade.

A usinagem por eletroerosão de penetração, também conhecida pelo acrônimo EDM, é um dos processos de usinagem mais largamente utilizado na indústria.

É possível efetuar usinagem de extrema precisão em metais, ligas metálicas ou qualquer outro material condutor utilizando a EDM, independentemente do grau de dureza.

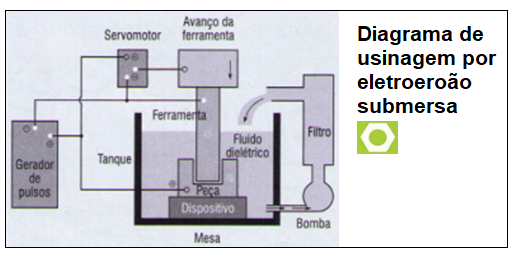

Na EDM, o material é removido por meio de uma série de descargas elétricas geradas em intervalos de tempo incontroláveis. Essas descargas ocorrem em um meio dielétrico e se originam entre dois pólos: o eletrodo ou ferramenta de trabalho chamada anodo e a peça a ser usinada chamada catodo. A figura 1 mostra esquematicamente o processo.

Os íons positivos atingem o

catodo produzido, na superfície do material, um aumento súbito de temperatura

de até 20.000ºC, causando sua fusão e vaporização. O eletrodo (anodo), como

resultado da erosão originada pelo centelhamento, penetra na peça a ser usinada

(catodo), criando nela o mesmo perfil em negativo.

As pequenas gotas de metal fundido geradas dessa maneira são lançadas na

solução dielétrica. Ao contrário de processos tradicionais de remoção de

material, a EDM não dá origem aos conhecidos cavacos.

O volume de material removido em cada descarga é de aproximadamente 0,000006 a 0,0004 mm com uma taxa de remoção de material (TRM) que varia entre 2 e 400mm³/min, dependendo dos parâmetros estabelecidos para o processo. Em particular, a TRM aumenta à medida que se aumenta a corrente (0,1 -> 500 A) e a frequência de centelhamento ( 50 – > 500kHz).

As descargas geralmente são produzidas por geradores de pulsos elétricos e todo o processo de usinagem é efetuado imerso em um fluido dielétrico que atua, sucessivamente, como um isolante, condutor e resfriador, permitindo que as partículas dos materiais removidos pelas descargas elétricas se afastem da área de usinagem.

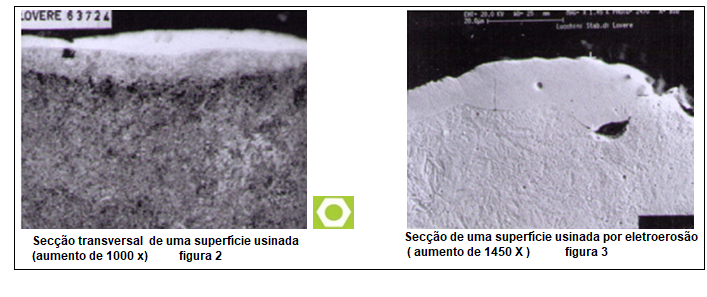

As figuras 2 e 3 mostram seções transversais de superfícies usinadas por eletroerosão de penetração.

O Princípio físico

A usinagem por eletroerosão é efetuada por meio da troca de centelhas elétricas entre dois eletrodos submetidos a uma determinada voltagem, ambos submersos em uma solução dielétrica.

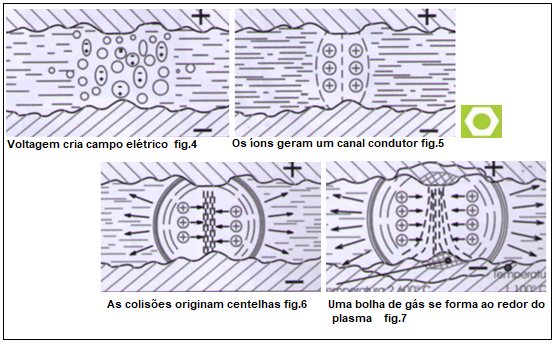

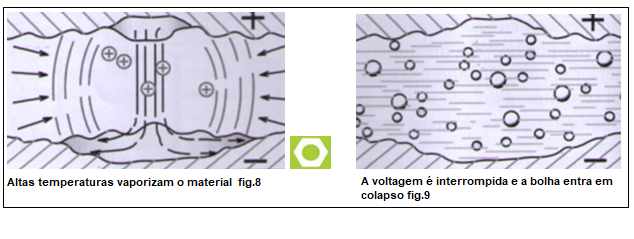

A voltagem aplicada deve ser suficiente para criar um campo elétrico que seja maior do que a rigidez dielétrica do fluido (figura 4). Como resultado desse campo elétrico, íons positivos e negativos se encontram, acelerados, gerando um canal de descarga que se torna um condutor (figura 5). É nesse ponto que ocorre o centelhamento, um canal de plasma é criado e ao redor dele, uma bolha de gás começa a crescer (figuras 6 e7).

Esses impactos causam a elevação a altas temperaturas em ambos os eletrodos, fazendo com que o material a ser removido e, embora em grau limitando, também o material que constitui a ferramenta de trabalho, se fundam e se vaporizam (figura 8).

É possível controlar a erosão em tal grau que ela ocorra praticamente apenas na peça a ser usinada (99,5% comparado com 0,5 de erosão da ferramenta de trabalho) por meio da regulagem apropriada dos parâmetros do processo (tempo de descarga, intensidade de corrente, voltagem, características físicas do material da ferramenta, polaridade).

A interrupção da corrente elétrica causa o colapso do canal de plasma e o desaparecimento da centelha (figura 9). A temperatura diminui subitamente e o fluido dielétrico destrói a bolha de gás, fazendo-a implodir. As forças resultantes fazem o material fundido se elevar, formando duas crateras sobre as superfícies. O material fundido se solidifica e é removido pelo fluido dielétrico na forma de esferas. Essas partículas são definidas como os cavacos do processo de usinagem Por eletroerosão.

A escolha do eletrodo

O

eletrodo é de importância fundamental no processo de usinagem por eletroerosão,

na medida em que ele influencia principalmente a velocidade e a exatidão da

usinagem. Ele deve ser feito em u m material caracterizado por:

– boa condutividade elétrica;

– Baixo custo;

– Usinabilidade ideal por métodos convencionais e;

– Alto ponto de fusão (de modo a reduzir a perda de massa).

Os

eletrodos geralmente são feitos de cobre e suas ligas (por exemplo, Cu-W),

grafite, tungstênio e carboneto de tungstênio.

A velocidade de remoção do material, a resistência ao desgaste, o grau de

acabamento da superfície, a usinabilidade e finalmente, mas não menos

importante, o custo, são alguns dos fatores que determinam a escolha do

material de confecção da ferramenta-eletrodo.

A resistência ao desgaste, especialmente nos cantos, é de importância

fundamental naqueles casos em que o formato da cavidade é particularmente

complexo.

Variações de EDM

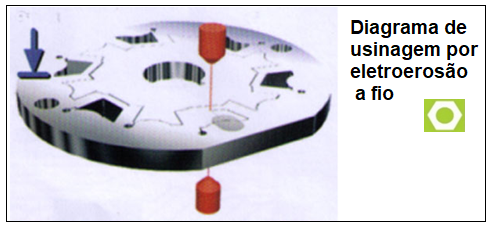

A usinagem por eletroerosão a fio ou WEDM possibilita criar perfis e formatos complexos com um fio condutor fino que se move, guiado por um microprocessador, ao longo da peça a ser usinada (figura 10).

Deste modo, não é necessário

processar previamente o contorno dos eletrodos com as características da

cavidade desejada em formato negativo, como acontece na usinagem por

eletroerosão de penetração.

Outra variação é a EDT, acrônimo para texturização por eletroerosão, um tipo de

usinagem por eletroerosão que possibilita que a chapada de aço ou alumínio seja

texturizada a frio, e a EDG, retífica por eletroerosão, uma operação de

retífica especial usada principalmente pra fazer ferramentas de corte de diamante

ou entalhar e reparar componentes de matrizes.

Há um interesse considerável no mundo acadêmico e industrial no desenvolvimento

de um processo de usinagem híbrido que inclua a usinagem em alta velocidade

para remover cavacos, a EDM e métodos que usam raio laser e ultra-som. De fato,

há vantagens em combinar métodos de remoção convencionais, já que os efeitos

negativos experimentados quando usados individualmente são limitados.

Efeitos da usinagem por eletroerosão no aço-ferramenta

A usinagem por eletroerosão, se não for usada corretamente, pode comprometer o desempenho das ferramentas submetidas a essa técnica. Os fatores principais a ser considerados para o aço-ferramenta na usinagem Por eletroerosão são:

–

os efeitos sobre o aço em termos de mudanças microestruturais e, portanto, as

características mecânicas;

– a taxa de remoção;

– o grau de acabamento;

– o desgaste do eletrodo;

A

usinagem por eletroerosão possui um efeito diferente sobre o material usinado

do que os métodos convencionais. De fato, o aço é submetido a temperaturas

extremamente altas a ponto de causar suas fusão, vaporização e transformações

metalúrgicas da camada superficial. Portanto, a resistência da superfície a

mudanças termomecânicas e microestruturais é de importância fundamental.

O aumento na temperatura da camada superficial do material influencia:

– a condição de tensão mecânica;

– a microestrutura e;

– a dureza.

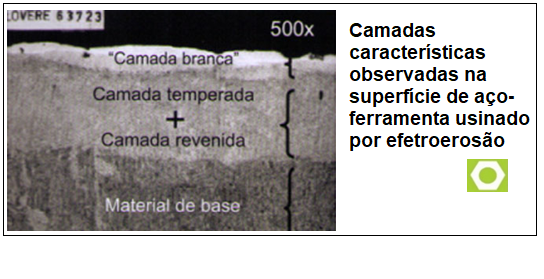

Superfícies

submetidas a desbaste por eletroerosão, ao serem seccionadas, apresentam

diversas áreas características (figura 11):

– camada fundida e solidificada novamente ou “camada branca”;

– camada temperada;

– camada revenida e;

– material de base não afetado termicamente.

Camada fundida e solidificada novamente ou “camada branca”

Esta

é uma camada que se solidificou rapidamente, formando cristais principalmente

na direção ortogonal à superfície da peça. Isso significa que, no caso de

surgimento de microfissuras, elas seguirão a direção dos cristais.

Geralmente a camada fundida e solidificada novamente não é atacada pelo

reagente durante a fase de preparação metalográfica. Em aços-ferramenta

tradicionais submetidos a desbaste, a espessura dessa camada é de

aproximadamente 15 a 30 µm.

A liberação de carbono pelo eletrodo de grafite ou fluido dielétrico pode resultar em um aumento de teor de carbono nessa área, dando origem a novas mudanças na dureza, além daquelas sofridas pelas transformações de fase devido ao resfriamento rápido.

Camada temperada

A

temperatura nessa camada é suficiente para exceder o ponto Ac3 (temperatura na

qual a transformação ferrita-austenita ocorre em condições de aquecimento) e

então diminui rapidamente. Essa mudança rápida na temperatura causa a formação

da dura e frágil martensita em função da temperabilidade do aço usado e,

portanto, das curvas TTT relativas.

Em aços-ferramenta tradicionais submetidos a desbaste, a espessura média dessa

camada é de aproximadamente 15 a 30 µm. Essa área não é encontrada nos aços

austeníticos e austeno-ferríticos.

Camada revenida

O

ponto Ac1 (temperatura na qual a austenita eutetóide começa a se formar em

condições de aquecimento) não é excedido nessa camada e, portanto, o material é

revenido com efeito decrescente a partir da superfície para o núcleo.

Em aços-ferramenta tradicionais submetidos a desbaste, a espessura dessa camada

é de aproximadamente 20 a 25 µm. essa camada também não está presente nos aços

austeníticos e austeno-ferríticos.

Material de base

Esse é o material que não sofreu mudanças térmicas e microestruturais e mantém aquelas características que possuía antes da usinagem Poe eletroerosão.

Comentários sobre os efeitos induzidos pela usinagem por eletroerosão

Não parece haver algum elo significativo entre a espessura das camadas alteradas e os materiais que compõem a matriz e o eletrodo.

Entretanto, há uma diferença significativa entre as amostras temperadas e revenidas e aquelas recozidas. Esta última, em particular, apresenta camadas alteradas mais finas, menos fissuras e uma espessura quase insignificante na área temperada.

A espessura da camada branca e da área temperada geralmente aumenta de acordo com o tempo de descarga, que parece ser o parâmetro mais significativo. Isso pode ser explicado pelo fato de que, com pulsos maiores, o calor se propaga com maior intensidade em direção ao núcleo do material. Maiores valores de intensidade de corrente e densidade, que significam maior energia de erosão, também resultam em maior transmissão de calor para a superfície e possuem, entretanto, menor influência do que o parâmetro de tempo. Isso também é demonstrado pelo fato de que em desbastes onde os tempos de descarga são maiores, a espessura da camada varia mais do que nas fases de acabamento.

A emportância da frequência de descarga: arcos voltaicos

Há uma diferença entre a usinagem por eletroerosão e a usinagem por arco voltaico. Na usinagem por arco voltaico, o material é removido por descargas estacionárias separadas no tempo e no espaço (arcos voltaicos). As descargas são criadas pelo contato mecânico do eletrodo periodicamente interrompido pela oscilação axial da ferramenta-eletrodo. Portanto, o material é removido sem nenhuma grande necessidade de precisão.

Enquanto isso, a usinagem por eletroerosão se caracteriza pelo fato de que a remoção é causada por descargas elétricas não-estacionárias, separadas no tempo e espaço (centelhas). Na usinagem por eletroerosão, arcos voltaicos são indesejáveis.

O tempo entre uma descarga elétrica e outra deve ser suficiente para permitir que o fluido dielétrico se deionize. No entanto, se ele for muito curto, causará dupla ignição e a formação contínua de arcos elétricos entre a ferramenta-eletrodo e a peça a ser usinada, resultando assim em graves defeitos da superfície. De fato, se a condutividade dielétrica não tiver tempo suficiente para cair abaixo do valor crítico, as descargas subsequentes sempre ocorrerão no mesmo ponto, originando descargas contínuas.

A formação de arcos voltaicos também é favorecida por um fluxo impróprio de fluido dielétrico, um eletrodo caracterizado por resíduos de materiais estranhos, e a presença de partículas residuais no fluido dielétrico, que atuam como uma ponte entre a ferramenta-eletrodo e a peça a ser usinada.

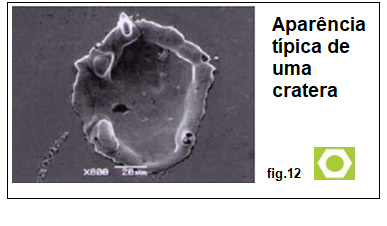

Crateras (figura 12) e queimaduras são encontradas frequentemente na superfície do objeto a ser usinado em correspondência com os arcos voltaicos, dessa maneira comprometendo o acabamento superficial. Isso pode ser facilmente confundido com inclusões ou porosidade do material de base.

Formação de fissura superficial

A probabilidade de formação de fissuras sobre a superfície também está relacionada à freqüência de descarga. Em particular, ela aumenta à medida que o tempo do pulso aumenta, do mesmo modo que em relação ao teor de carbono e à temperabilidade do ao.

No caso de pulsos elétrico com duração superior a 100 µs, geralmente ocorre nas operações de desbaste, todos os aos apresentam numerosas fissuras na camada superficial fundida. Em aos recozidos, não se observa nenhuma fissura que penetre na matriz do matéria. Há uma possibilidade de aproximadamente 20% de ocorrência de fissuras na área temperada; somente um número limitado delas penetra na matriz do material onde, no entanto, sua profundidade não excede 10µm, exceto em casos excepcionais. Fissuras dentro da matriz do material se formam principalmente em aos de alta liga devido à usinagem a frio.

Análise da qualidade da superfície

JÁ vimos como há áreas diferentes na camada superficial de um objeto de ao usinado por eletroerosão. Lin (e outros) efetuou um estudo metalúrgico de uma superfície usinada por EDM, a qual depende da solidificação e transformações que os materiais fundidos sofrem quando as descargas elétricas cessam. A espessura da camada refundida que se forma na superfície da peça e o nível do dano térmico sofrido pelo eletrodo podem ser determinados por meio da análise do crescimento do canal de plasma durante o centelhamento.

Como a camada branca é a mais exposta ao meio ambiente, ela influencia grandemente as propriedades da superfície da peça. Diversos autores observaram a presença de microfissuras e altas tensões residuais geradas pelo alto gradiente térmico na superfície usinada por eletroerosão. Um modelo dos elementos acabados também foi feito para determinar a tensão superficial residual.

As superfícies usinadas Por eletroerosão possuem uma alta microdureza, relacionada também com a difusão do carbono proveniente do fluido dielétrico para a superfície da peça (caso utilize um hidrocarboneto como dielétrico ao invés de água deionizada, o que do contrário resultaria em uma leve descarbonetação) seguida por formação de carboneto de ferro na camada branca. A concentração de carbono, tanto na camada superficial da peça como na forma de depósitos de pó fino, depende da freqüência e polaridade da corrente aplicada, assim como de outros parâmetros de usinagem como o tipo de pulsos, a folga entre o eletrodo e a peça, e a temperatura do fluido dielétrico. Entretanto, também foi observado que o tempo de pulso e o tipo de material do eletrodo não possuem um efeito significativo sobre o nível de contaminação de carbono. Por fim, na usinagem com um eletrodo de cobre, o número e o tamanho das microfissuras aumentam especialmente com os pulsos mais longos.

Métodos para melhora da qualidade da superfície

Mudança na composição química da superfície

Diversos

autores analisaram os mecanismos de modificação da composição química da

superfície e subseqüentes compostos ou formação de fase em superfícies

diferentes daquelas que caracterizam peças sob trabalho relacionado ao uso de

eletrodo composto a fim de melhorar as propriedades da superfície da pela.

Esse tipo de eletrodo, também chamado de “verde compacto”, é um eletrodo

sinterizado” (geralmente de cobre, mas também de liga à base de titânio,

tungstênio e alumínio) que possui baixa condutividade térmica. Isso possibilita

ao material composto se difundir do eletrodo para a superfície da peça,

resultando assim em menos fissuras, desgaste e corrosão. Simão (e outros)

analisou o eletrodo sinterizado correlacionando o efeito que diversos

parâmetros apresentam sobre as características da superfície da peça.

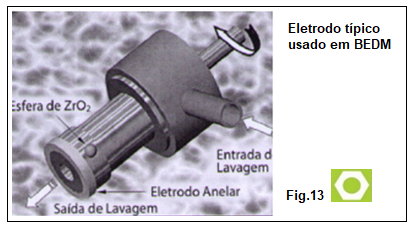

Polimento com esferas (BEDM)

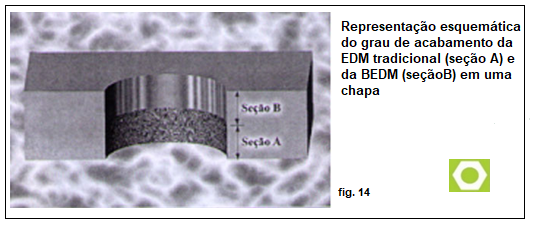

Experimentos usando o polimento por eletroerosão com esferas foram efetuados em uma tentativa de melhorar a integridade da superfície. Esse método usa esferas duras e lisas que são combinadas com o eletrodo para gerar, durante o centelhamento, uma camada deformada plasticamente sobre a superfície da peça a ser usinada, dessa maneira originando microestruturas endurecidas e de superfície modificada (figura 13).

Esse tipo

de usinagem também deveria melhorar a rugosidade superficial da peça, além da

resistência à corrosão e à fadiga.

Diversos autores estudaram a influência dos parâmetros do processo a fim de

obter níveis ideais de TRM, TDF (taxa de desgaste da ferramenta) e rugosidade

superficial usando BEDM. Yan ( e outros ) aplicou um movimento rotativo à BEDM.

Isso melhoraria ainda mais a TRM e a rugosidade superficial comparadas à

usinagem por eletroerosão tradicional (figura 14),

Aditivos em pó

Recentemente foi introduzido o uso de pó em suspensão no fluido dielétrico como uma maneira adicional de melhorar as características da superfície.

As partículas de pó facilitam o processo de centelhamento criando uma maior probabilidade de descarga e reduzindo a resistência elétrica do fluido dielétrico isolante. Isso resulta em um aumento da TRM, redução na TDF e eficiência de centelhamento aumentada, assim originando uma superfície usinada por eletroerosão altamente resistente à corrosão. Além disso, a adição de aditivos em pó pode reduzir a presença de elementos de liga remanescentes sobre a superfície da peça, aumentar a microdureza, originalidade de uma camada refundida mais fina e reduzir as microfissuras.

Com suas experiências, Luo contribuiu para uma melhoria na estabilidade da usinagem, desenvolvimento de descargas elétricas e redução de formação de arcos, fenômeno que está relacionado à distribuição do depósito na folga entre a peça e o eletrodo.

Simulação do acabamento da superfície

Modelos de usinagem por eletroerosão diferentes foram criados ao longo dos últimos vinte anos para predizer o grau de acabamento da superfície da peça usinada. Tsai e Wang desenvolveram seus modelos aplicando o método de grade neural e considerando o efeito de polarização do eletrodo. Portanto, eles criaram um modelo semi-empírico que depende das propriedades térmicas, físicas e elétricas da peça e do eletrodo com base em parâmetros de processo relevantes, como a corrente de pico, a duração do pulso e a polaridade da corrente. Jswani estudou o efeito que o material do eletrodos possui sobre a tenacidade da superfície e recomendou um modelo empírico que enfoca somente a energia da descarga elétrica. Os resultados desse estudo sugeriam que a rugosidade aumenta à medida que a dureza e o ponto de fusão da peça usinada aumentam. Entretanto, Zhang (e outros) propuseram um modelo empírico baseado no valor da corrente de pico e na duração do pulso no processamento cerâmico. Foi averiguado que a corrente de descarga influencia principalmente a TRM enquanto a duração do pulso possui um efeito sobre a tenacidade da superfície e a camada branca.

Influência dos parâmetors do processo EDM

Esta seção aborda a influência que os parâmetros de processo elétricos e não-elétricos possuem sobre o desempenho do controle. No entanto, como este não é o objetivo de nosso estudo, esta seção somente mencionará os diversos métodos e não se aprofundará neles.

Efeito dos parâmetros elétricos

A

natureza térmica estocástica do processo torna difícil explicar como os

parâmetros elétricos influenciam o desempenho da EDM de uma maneira

experimental.

Tradicionalmente, a escolha de valores mais favoráveis a serem atribuídos às

variáveis do processo se baseou na experiência ou em valores indicados nos

manuais, resultando em um desempenho de usinagem inconsistente.

Hoje em dia, a otimização do parâmetro se baseia principalmente na análise

preventiva do processo em uma tentativa de identificar o efeito das variáveis

em jogo a fim de obter as características de usinagem desejadas.

Como resultado, determinado trabalho aplicou o método de Taguchi em uma

tentativa de identificar o processo de usinagem por eletroerosão ideal. Lin (e

outros) por exemplo, usou este método para otimizar parâmetros do processo

considerando diversas medidas de desempenho. Marafona e Wykes o usaram para

melhorar a TDF introduzindo um alto teor de carbono no eletrodo antes do

processo de centelhamento normal.

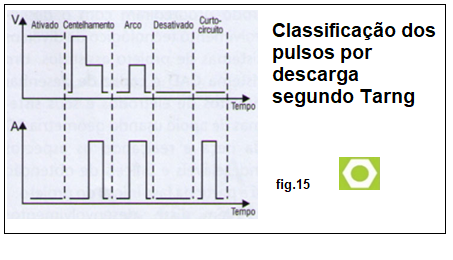

A monitoração e os controles do processo EDM em tempo real freqüentemente tem

se baseado na identificação de diferentes tipos de pulsos. Tarng (e outros)

classificou os pulsos de descarga de EDM como ativado, centelhamento, arco,

desativado e curto-circuito de acordo como retardo de tempo na ignição da

centelha (figura 15).

Eles possuem uma influência direta no TRM, rugosidade superficial e precisão da peça. Além disso, a identificação e a classificação dos diversos tipos de pulsos possibilitariam que o processo de centelhamento fosse monitorado e controlado avaliando-se o aumento de voltagem em relação à voltagem e à corrente.

Efeito de parâmetros não-elétricos

Não são apenas os parâmetros elétricos que representam um papel importante na fixação do desempenho ideal, mas também os parâmetros não-elétricos como o fluxo de fluido dielétrico e o movimento rotativo da peça e do eletrodo.

Fluxo de fluido dielétrico

O fluxo de fluido dielétrico possui uma influência significativa na usinagem por eletroerosão. De fato, suas propriedades físicas influenciam o valor da voltagem de ruptura, o retardo do tempo de centelhamento e a remoção de escória da área de usinagem. Além disso, o desgaste da ferramenta e a TRM dependem da resistência, condutividade, viscosidade e ponto de fulgor do dielétrico, ou seja, de fatores relacionados à qualidade e confiabilidade do fluido dielétrico. Lonardo e Bruzzone observaram que o fluxo, diretamente relacionado à remoção do depósito, influencia a TRM e a TDF durante o desbaste, enquanto na operação de acabamento ele influencia principalmente a rugosidade superficial. De acordo com Wong (e outros) a integridade do fluxo condiciona até mesmo a densidade de fissuras e a espessura da camada branca, que podem ser reduzidas a um mínimo quando o fluxo é ideal.

A literatura contém classificações dos tipos mais comuns de fluxo de fluido dielétrico. Em geral, cinco métodos principais podem ser identificados: o fluido dielétrico pode fluir para cima ou para baixo através do eletrodo, aproveitando o vácuo, com vibração ou fluxo de jato. Recentemente comentou-se sobre um fluxo de jato consistindo de bocais móveis que acompanhariam a folga na qual ocorre a centelha e que distribuiriam a concentração de escória. Outros métodos para melhorar as condições do fluxo incluem movimentos relativos entre a ferramenta e a peça que permitam ao fluido dielétrico, ao se mover o eletrodo na folga lateral, fluir para a peça por um lado e sair pelo outro, removendo a escória. Alguns autores usaram campos magnéticos para transportar a escória. Alguns autores usaram campos magnéticos para transportar a escória magnetizada através da folga, enquanto outros usaram vibração para controlada para eliminar a escória.

O uso de vibrações ultrassônicas em ambos os eletrodos também foi considerado para facilitar o fluxo do fluido dielétrico.

Certos estudiosos analisaram a possibilidade de se usar água ao invés de querosene na micro-EDM. Isso resultou em uma alta TRM e baixa TDF evitando a formação de carbonetos metálicos na superfície da peça.

Rotação da peça

O desempenho da usinagem por eletroerosão não está relacionado somente ao fluxo de fluido dielétrico, mas também às técnicas de aplicação de movimento rotativo durante o processo de centelhamento. Alguns estudos tentaram girar a peça a fim de otimizar a circulação de fluido dielétrico na área de descarga e a distribuição de temperatura na peça com subseqüente melhoria na TRM e a rugosidade superficial.

Por outro lado, foram propostos sistemas de usinagem por eletroerosão horizontal (HEDM) onde o eixo de usinagem principal é horizontal e não vertical, como ocorre geralmente. A mudança na estrutura da base não somente facilita a rotação da peça como também a eliminação da escória, melhorando assim a eficácia da erosão e a precisão do processo de centelhamento. Essa técnica também foi usada para confeccionar peças pequenas e produzir pequenos eletrodos complexos.

Rotação do eletrodo

Similarmente, mesmo o eletrodo foi girado. Essa é uma técnica eficaz que facilita o fluxo do fluido dielétrico dentro da folga, melhorando significativamente a TRM e a rugosidade superficial. Enache estudou os efeitos de vibrações controladas aplicadas ao eletrodo. Descobriu-se que as vibrações possuíam um efeito similar ao da rotação do eletrodo, melhorando a TRM e aumentando a qualidade superficial e a estabilidade do processo.

PROJETO E PRODUÇÃO DO ELETRODO

Esta seção descreve os diversos sistemas usados experimentalmente no projeto de eletrodos. Ela também menciona a pesquisa no campo da produção de eletrodos com utilização de técnicas inovadoras.

Projeto computadorizado de eletrodo

O

projeto e a produção do eletrodo progrediram com o desenvolvimento tecnológico

de diversos sistemas de projeto assistidos. Um sistema CAD é capaz de desenhar

projetos de eletrodos e seus sistemas de apoio usando geometria 3D da peça e

realçando os aspectos indesejáveis e difíceis de obtenção já a partir da fase

inicial do projeto.

Além disso, desenvolvimentos recentes de CAD/CAM e do sistema de controle

possibilitaram que os eletrodos sejam projetados identificando os parâmetros de

usinagem essenciais mesmo antes de seu uso.

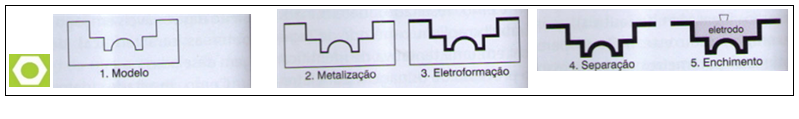

Produção rápida de ferramenta

Diversos estudos exploram a aplicação de técnicas inovadoras na produção de eletrodos. Os vários métodos de confecção de eletrodos-ferramentas são divididos de acordo com duas abordagens: direto e indireto. O método direto (positivo/macho) se baseia na criação de um modelo enquanto o método indireto (negativo/fêmea) gera uma cavidade como primeira etapa da produção do eletrodo. Um método direto é, por exemplo, aquele que usa lasers para gerar o eletrodo diretamente, sinterizando pó metálico. Esse método foi estudado por Durr (e outros) que, em particular, analisou os efeitos da porosidade do eletrodo no fenômeno de desgaste e erosão, e propôs criar infiltrações a vácuo com um metal de solda contendo prata de modo a reduzir a porosidade de melhorar o desempenho dos eletrodos sinterizados. Observou-se que o desempenho do eletrodo de cobre sinterizado é similar ao de eletrodos de cobre do tipo compacto; entretanto, a exatidão dimensional dos eletrodos sinterizados durante a metalização se torna insatisfatória, já que influencia o grau de precisão da peça produzida. Em vista disso, Yang e Leu experimentariam a técnica indireta para gerar os eletrodos de matrizes e cavidades usando eletroformação (figura 16).

No entanto, as deformações térmicas causadas pela remoção da concha metálica do modelo e o subsequente enchimento da concha metálica (eletroformada) com metal fundido são as principais razoes para a não-conformidade geométrica na produção da ferramenta-eletrodo. Apesar do desempenho insatisfatório da ferramenta eletrodo, a possibilidade de produzi-la usando essa técnica inovadora pode ser a solução preferível, desde que sejam aceitos os aspectos negativos mencionados anteriormente.

Autor: Dante Ribeiro

Agradecimentos

Empresa

colaboradora deste artigo: Lucchini Sidermeccanica.

Fontes de cobsultas[1] Wikipédia, WWW.wikipedia.com

Dante Ribeiro – Formado em Engenharia de Materiais – Habilitação Metalurgia,

pela Universidade Presbiteriana Mackenzie. É gerente técnico da Açoespecial

Ltda.

Fonte: Revista Ferramental

Publicação em 11/06/2017

This site is a newsletter. We are in Brazil and we need support to pay for Updates and Improvements.

We will announce your company as a supporter here, contact us by email to provide financial support for our work.

contato@moldesinjecaoplasticos.com.br

Machining by penetration EDM in tool steels

The penetration EDM machining process is widely used in the tooling industry. However, there are important technical considerations that must be observed for a good use of manufacturing resources and the consequent increase in quality and productivity.

Penetration EDM machining, also known by the acronym EDM, is one of the most widely used machining processes in the industry.

Extreme precision machining is possible on metals, metal alloys or any other conductive material using EDM, regardless of hardness.

In EDM, material is removed through a series of electrical discharges generated at uncontrollable time intervals. These discharges occur in a dielectric medium and originate between two poles: the electrode or work tool called the anode and the part to be machined called the cathode. Figure 1 schematically shows the process.

We wish you good reading (text can be translated by Google Translate)