1 – Inserto para molde faz controle da reologia do fundido

2 – Injeção auxiliada por água

3 – Injeção auxiliada por projétil

4 – Empresa desenvolve molde para injeção com expansão microcelular física

5 – Mudança na geometria de roscas para injetoras reduz ciclo e melhora a homogeneização

6 – Sistema controla temperatura da cavidade separadamente do restante do molde

1 – Inserto para molde faz controle da reologia do fundido

Um componente para controlar pressão, temperatura e fluxo do fundido durante o preenchimento de cavidades de moldes injeção foi desenvolvido pela Beaumontinc, empresa norte-americana fabricante de equipamentos de controle reológico.

O instrumento consiste em um inserto posicionado em canais de injeção e canais quentes para modificar a distribuição do fluxo do fundido. As alterações na trajetória do fluxo provocam a redistribuição das tensões acumuladas nas diferentes seções do material, além de causar alterações de pressão e temperatura da resina.

Denominado iMarc, o mecanismo é indicado para o controle do fundido injetado em moldes de múltiplas cavidades ou para aqueles contendo uma única e ampla cavidade, já que o preenchimento dessas peças tende a ser problemático em decorrência das diferentes tensões obtidas no interior do molde durante o espalhamento do material.

O inserto poderá ser usado também para solucionar problemas ligados ao mal posicionamento dos pontos de injeção. Canais e distribuição simétricos podem fornecer as condições necessárias para a obtenção de um bom balanceamento do fundido nas múltiplas cavidades de um molde. “Além da simetria geométrica, inúmeros outros fatores criam variações entre o fundido espalhado pelas diferentes cavidades de um molde ou entre as diferentes seções de uma cavidade de grandes dimensões“. Testes realizados pela Beaumontic com os canais em formato de “H”, um dos mais usades em moldes de múltiplas cavidades, teriam demonstrado que as peças produzidas nas regiões mais próximas do canal de entrada tendem a ser mais pesadas e largas do que as produzidas em áreas mais distantes e apresentam variações em suas propriedades mecânicas.

As exigências de cada aplicação determinam o número de insertos a serem usados e o seu posicionamento no molde. A empresa já desenvolveu outros equipamentos de funcionamento similar para controle do material fundido e programas para a análise de materiais. Fonte: Noticia Plástico Industrial Veja mais: http://www.beaumontinc.com/

2 – Injeção auxiliada por água

Um equipamento para a moldagem por injeção auxiliada por água foi desenvolvido pelo Conselho de Produtividade de Hong Kong (HKPC, Hong Kong Productivity Council), uma instituição financiada pelo governe local e pela receita gerada por serviços prestados, criada para promover técnicas mais eficientes de fabricação e o aumento da produtividade.

O objetivo da instituição foi baixar os custos relativos à obtenção dessas máquinas, que até então eram importadas da Europa a preços elevados ou eram substituídas por injetoras com processo auxiliado por gás. “Aqui, peças ocas como puxadores, braços de cadeiras são tradicionalmente moldados por injeção auxiliada por gás. Entretanto, constatamos que a injeção de um líquido pressurizado em vez do gás poderia reduzir o tempo de refrigeração das peças em 70% e resultar em um produto final de melhor qualidade”, afirmou L. M. Li, diretor do HKPC.

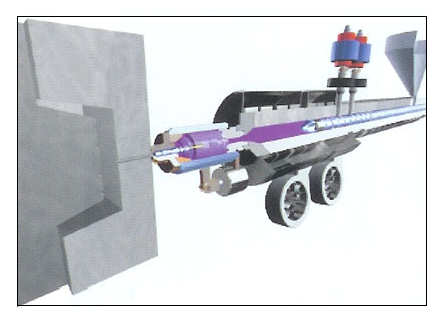

3 – Injeção auxiliada por projétil

Com base nas técnicas de moldagem por injeção auxiliada por fluidos, a empresa alemã Rõchling, fabricante de peças automotivas, desenvolveu um método para a injeção auxiliada por um projétil (PIT, injection moulding technology), destinado à fabricação de peças com cavidades ou tubulares.

Assim como nos processos auxiliados por gás ou água, a cavidacle do molde é parcialmente preenchida e, então, o projétil é introduzido. Ele força o plástico a partir do centro da cavidade, ainda antes da solidificação, contra as paredes do molde, abrindo um vazio em forma de túnel no interior da peça.

A empresa mantém os detalhes da técnica sob sigilo, mas garante que pode ser usada para moldar quase todos os materiais termoplásticos, além de produzir peças mais leves e com paredes mais finas do que as ebtidas em injeção auxiliada por gás ou água.

Segundo a empresa, a técnica garante a produção de itens com diâmetro interno constante e com menor perda de pressão durante a moldagem.

No entanto, a prinicipal vantagem apontada é o fato de o processo não exigir o uso de resinas especiais nem uma preparação prévia da matéria-prima. Marelene Rinner, engenheira da Röchling Automotive (Alemanha), responsável pelo desenvolvimento do processo, explica que, no caso das peças fabricadas pela Rõchling, a necessidade do uso de matérias-primas específicas para emprego da rnoldagem auxiliada por água, por exemplo, demanda a injeção de dois componentes. Uma vez que tanto os requisitos de moldagem quanto os de uso da peça devem ser respeitados, seria necessárias uma resina que melhor atendesse às especificações do produto final no interior desses itens e uma outra mais adequada à sua parte exterior.

A Rõchling Automotive não fabrica máquinas, apenas peças para automóveis, e desenvolveu o processo para atender às suas próprias necessidades de transformação. . Há alguns meses, a primeira peça produzida em série pela Röchling com o uso da injeção auxiliada por projétil recebeu o prêmio de inovação da Seção Europa Central da Sociedade dos Engenheiros do Plástico (SPE). O artefato premiado foi um canal de água para arrefecimemo do motor para o veículo E9(0), BMW Série 3, feito de PA 6.6 reforçada com 30% de fibras de vidro. Rõchling-tel. (49) 6214-4020 Fonte: Noticia Plástico Industrial

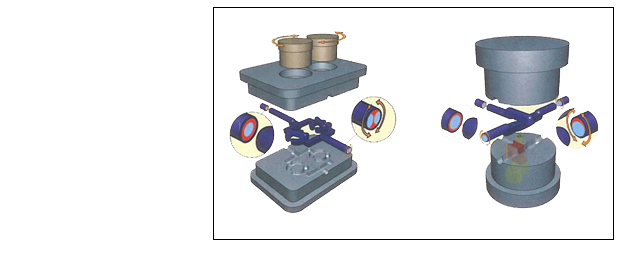

4 – Empresa desenvolve molde para injeção com expansão microcelular física

A Engel (Áustria) desenvolveu um molde para o processamento de peças plásticas por injeção com expansão microcelular iniciada por reação física. A técnica, elaborada pela Trexel (EUA), foi batizada de injeção por cunhagem negativa (do termo em inglês ckcompression injection moulding) por realizar um processo inverso ao da ctmhagem e que consiste em abrir o molde, de forma controlada, após o início da expansão, de modo que o macho se afaste a uma determinada distância da cavidade. “Injeta-se uma peça com uma espessura compacta de parede de 3 mm e, quando o agente de expansão começa a reagir, abre-se a cavidade para uma espessura final de 10 mm, por exemplo. O material tem, assim, espaço para expandir e eliminar tensões residuais internas”, explica Herbert Buschle, diretor da HDB (Cotia, SP), representante da Engel no País.

Este método de injeção demanda uma construção diferenciada dos moldes para garantir a vedação durante a movimentação do macho no interior da cavidade. A ferramenta desenvolvida pela Engel é instalada em injetoras da linha Engel Duo, com força de fechamento de 6.500 a 55.000 kN, equipadas com um cilindro especial para a injeção do agente de expanção (dióxido de carbono e o nitrogênio) no material plastificado. Também são realiiadas adaptações hidráulicas na máquina para o acionamento do molde e um bico de injeção valvulado é instalado para a aplicação de pressão permanente no fundido.

Trabalhar com estes sistemas de injeção de espuma microcelular, o gás tende a se dissolver homogeneamente, mas ao ser injetado no interior de um molde rígido, sem possibilidade de expansão, faz com que a espuma se torne compacta e com poucas tensões internas. Ao se resfriar no interior do molde sob pressão de fechamento sem que possa se expandir, parte do gás pode não se dissolver no interior do material. “Quando uma peça injetada é reaquecida durante o processamento por cunhagem negativa, ela se expande, multiplicando a sua espessura. Esta reação é observada mesmo após um tempo relativamente longo“, revela.

Injeção por cunhagem negativa reduz em até 15% peso da peça, uma vez que a expansão favorece um melhor aproveitamento da matéria-prima utilizada. ) diretor também afirma que o processo permite a diminuição da força de fechamento, tornando possível a fabricação de peças maiores em máquinas relativamente pequenas. Por outro lado, esses itens moldados podem apresentar o o que Buschle chama de “microbolhas” na superfície e, dependendo da finalidade do produto final, é preciso submetê-lo a pós- tratamentos. Fonte: Notícia revista ferramental

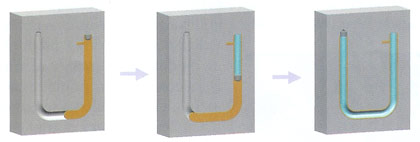

5 – Mudança na geometria de roscas para injetoras reduz ciclo e melhora a homogeneização

A Plastic Processing Technologies (PPT, EUA) desenvolveu roscas para equipamentos de injeção com uma geometria configurada de modo a melhorar a homogeneização do fundido. Com um formato cônico, semelhante ao de algumas roscas usadas em extrusoras, o componente possui variações dimensionais do passo, da profundidade dos canais e dos ângulos dos filetes. São essas alterações que modificam as condições de mistura dos polímeros, melhorando a homogeneização e elevando a qualidade do fundido.

Já na zona de alimentação, a rosca, batizada de PosiMelt, possui um canal com maior profundidade do que o de roscas convencionais.

Nas zonas de compressão ou transição e de dosagem,foram modificados os ângulos dos filetes e a distância entre eles.

A alteração da profundidade do canal no início da rosca eleva a capacidade de a alimentação da unidade de plastificação entre 10 e 30%. Ao mesmo tempo, à medida que o diâmetro da rosca cônica aumenta, aproximando cada vez mais o componente das paredes do cilindro, há mais distância entre os filetes, o que eleva o passo da rosca para evitar a ocorrência de um cisalhamento inapropriado do material. Na zona de compressão, a variação do anglo do filete contribui para um aumento da velocidade re lativa do fundido.

Alguns modelos, indicados para materiais cujo tempo de residência na injetara deva ser inferior a 90 s, podem apresentar um conjunto com aletas para operações sob alto cisalhamento e elevado índice de mistura, acoplado na extremidade frontal da rosca (zona de mistura).

Nesta parte da rosca, os canais tendem a ser rasos, favorecendo uma transferência de calor eficiente e altas taxas de cisalhamento ao mesmo tempo em que mantém baixa a perda de pressão. Este conjunto de características geométricas impede que o fundido tenha um fluxo laminar, caracterizado pelo deslocamento de camadas paralelas e que não se misturam, favorecendo os fluxos turbulentos, nos quais as partículas seguem uma trajetória bastante similar à de redemoinhos. A mistura dessas partículas contribui significativamente para uma melhor homogeneização do fundido.

Em um estudo comparativo entre o componente desenvolvido pela Piastic Processing Technologies e os convencionais, peças injetadas em equipamentos com roscas comuns apresentaram uma variação de peso da ordem de 0,7 g, enquanto, quando moldadas em equipamentos com o novo modelo, este resultado girou em torno de 0,4 g.

John Gonçálves, presidente da THI, empresa que representa a companhia norteamericana no Brasil, afirma que essas alterações da geometria ajudam a reduzir o tempo de ciclo, favorecendo a diminuição da degradação térmica da resina.

Rosca em formato cônico e com variação do passo, da profundidade dos canais e do ângulo dos filetes para máquinas de injeção(cima).

Na extremidade frontal da rosca, a zona de mistura permite operar sob altas taxas de cisalhamento e realizar uma boa mistura de resina.

O tempo de recuo da nova rosca é de 35 a 60% menor e a temperatura do fundido é reduzida entre 10 e 15°C, em comparação com a operação com as roscas convencionais. Já o diâmetro do componente da PPT varia de 16 a 203 mm.

Várias resinas, incluindo grades amorfos e cristalinos, podem ser processadas com a rosca com geometria variável, projetada com base na aplicação mais crítica possível e com a incorporação de mudanças geométricas determinadas de acordo com as exigências dos materiais a serem processados e a sua aplicação final. A rosca pode ser copiada a uma injetara convencional, sem a necessidade de adaptações do maquinário.

A Plastic Processing Technologies fabrica os componentes ou os desenvolve para integrar equipamentos sob licença. No Brasil, a Romi (Santa Bárbara D’Oeste, SP) está sendo licenciada para a instalação das roscas Posi-Melt em suas máquinas. Fonte: Noticia Plástico Industrial (necessário conferir informação do ano 2010)

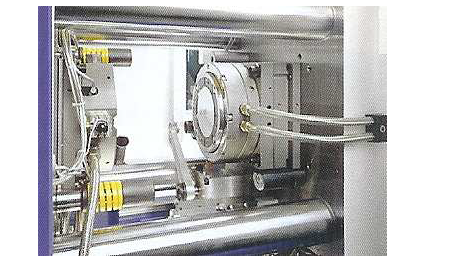

6 – Sistema controla temperatura da cavidade separadamente do restante do molde

A alemã Krauss- Maffei, com filial em São Paulo (SP), desenvolveu um sistema para o ajuste da temperatura de diferentes seções do molde, separadamente. Denominado OTC, abreviatura do termo em inglês dynamic temperature control, ou controle dinâmico de temperatura, em tradução livre, o dispositivo foi desenvolvido para uso nas injetoras da série Futuremold lU, fabricadas pela mesma empresa.

O OTC permite controlar a temperatura da cavidade separadamente da do restante da ferramenta. Uma das suas principais áreas de aplicação é a produção de discos ópticos de policarbonato (PC) para armazenamento de dados, como COs e os discos de vídeo digital (OVO, digital video discs), por exemplo.

Os métodos empregados tradicionalmente na injeção de discos ópticos utilizam uma temperatura constante do molde durante todo o processamento, ajustada de modo a atingir um valor que possibilite uma boa qualidade de gravação e garantir boas propriedades mecânicas ao material. A velocidade da gravação de informações em um disco e a capacidade de armazenamento de dados dependem, entre outras coisas, da precisão com que algumas marcações são realizadas, o que demanda elevadas temperaturas de processamento. Por outro lado, as propriedades mecânicas somente são mantidas quando a moldagem ocorre sob baixas temperaturas.

Molde da série Futeremold III, fabricado com DTC para produção de discos de PC

A diferenciação de temperatura entre seções da ferramenta favorece, segundo acreditam os projetistas da Krauss-Maffei, a obtenção de elevada precisão de gravação e valores mínimos para o abaulamento – curvatura – do disco e o caimento do material, requisitos fundamentais para atingir alta qualidade no produto final. São também esses fatores que fazem do. OTC um sistema indicado para a produção do OVO de aI ta definição (HO-OVD, high drjinition-digital video disc) e do Blue-ray-DVD, os sucessores do OVO.

O sistema OTC é formado por quatro controladores de temperatura ligados em um único circuito. Cada metade do molde é equipada com dois controladores: dois deles posicionados próximos e os outros em pontos distantes da cavidade. Os circuitos próximos da cavidade, um em cada metade do molde, são acoplados, o mesmo ocorrendo com os outros circuitos, formando dois pares. Essa integração garante uniformidade das temperaturas nas áreas abrangi das pelos respectivos pares.

Durante a moldagem, o PC é injetado com o molde sob alta temperatura, o que faz com que o fundido se solidifique lentamente. Assim, a viscosidade da resina é retirada, resultando em diferenças muito pequenas de pressão entre a área próxima do canal de entrada e a área mais distante deste ponto. É dessa maneira que a pressão requerida para

a formação das marcações no disco se distribui quase simetricamente, por todo o molde.

Durante a fase de resfriamento, apenas a temperatura dos pontos próximos da cavidade é reduzida, o que permite diminuir o abaulamento dos discos durante a moldagem. Essas trocas proporcionam a obtenção da temperatura superficial necessária à injeção da peça, assim como um valor deste parâmetro na superfície adequado à desmoldagem. Para realizar o controle com precisão utilizando o DTC são empregados termopares calibrados, com desvios máximos de temperatura medida e de processamento de O,2°C. Fonte: Revista Plástico Industrial