Características gerais

Os aços para trabalho a quente são aços que se destinam à fabricação de ferramentas utilizadas no processamento a quente do aço, ferro fundido, ligas não ferrosas e eventualmente materiais não metálicos.

Suas principais características são alta resistência ao revenimento, elevada resistência mecânica e quente, boa tenacidade, grande resistência à abrasão em temperaturas elevadas, boa condutividade térmica, elevada resistência à fadiga e boa resistência à formação de trincas térmicas. Estas características conferem às ferramentas a capacidade de resistir às solicitações mecânicas a que estão sujeitas, apesar de aquecidas pelo material em processamento.

Elas são adquiridas pela adição de elementos de liga, como cromo, molibdênio, vanádio, tungstênio, níquel, e por tratamentos térmicos adequados. A plena ação de cada um daqueles elementos freqüentemente só se faz sentir em conjunto com outros elementos e assim existe hoje uma tendência no sentido de usar aços de liga múltipla. O Cr, Mo, V e W possuem alta afinidade pelo carbono, formando carbonetos simples ou complexos que contribuem grandemente para a obtenção das propriedades requeridas dos aços para trabalho a quente. O níquel é adicionado quando se visa maior tenacidade. O teor de carbono situa-se geralmente entre 0,30 e 0,60%.

Um aspecto importante a considerar é que em aços de trabalho a quente o teor total de elementos de liga nem sempre serve como padrão para o estabelecimento do rendimento do aço. Quando as propriedades de resistência mecânica em temperaturas elevadas dos aços altamente ligados não são aproveitadas plenamente, é, em muitos casos, preferível optar por aços menos ligados, que possuem maior condutividade térmica e por isto dão maior rendimento. A escolha de um aço para trabalho a quente para determinada aplicação, tal como ocorre com outros materiais, apresenta frequentemente um compromisso entre propriedades contraditórias requeridas pelo serviço.

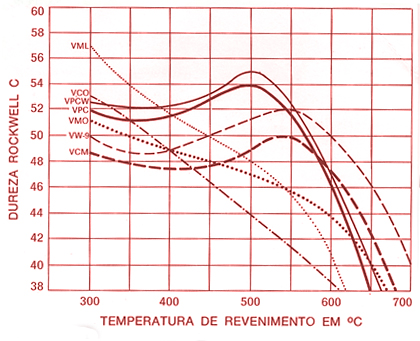

Resistência ao revenimento

Esta propriedade permite que o aço seja aquecido a temperaturas da ordem de 500ºC, ou eventualmente mais, sem sofrer modificações estruturais e readquira a dureza original quando atinge novamente a temperatura ambiente

A experiência tem mostrado que, para maior segurança, a temperatura de revenimento adotada deve situar-se cerca de 80 a 100ºC acima da temperatura máxima de serviço esperada.

Resistência mecânica à quente:

Retenção de resistência mecânica a quente ou de dureza ao rubro é a propriedade do aço de resistir ao amolecimento pelo calor, conservando em temperaturas de até 550-600ºC elevados valores de resistência mecânica e dureza. Esta característica é assegurada pela presença de carbonetos de elementos de liga como cromo, molibdênio, vanádio e tungstênio.

Resistência à abrasão em temperaturas elevadas

A resistência à abrasão a quente é especialmente importante nas aplicações em que o material trabalhado desliza em alta temperatura pela ferramenta. Isso ocorre nas matrizes utilizadas em prensas de forjamento, peças de prensas de extrusão, moldes para fundição sob pressão etc.

Esta propriedade é relacionada com a dureza ao rubro e depende igualmente da presença de carbonetos complexos distribuídos uniformemente pela matriz.

Tenacidade:

A tenacidade representa uma medida da capacidade do aço de sofrer deformações sem romper-se e de resistir aos choques e impactos mecânicos. Nos aços para trabalho a quente, esta propriedade assume especial importância no caso de matrizes de forjamento par martelos de queda e de outras ferramentas sujeitas a solicitações análogas. Uma boa tenacidade em temperaturas elevadas é também um fator que retarda a formação de trincas térmicas.

Resistência à fadiga:

As ferramentas para trabalho a quente estão frequentemente sujeitas a esforços mecânicos alternados ou de intensidade variada, seja em virtude do ciclo de forças aplicadas em serviço, seja como resultado das expansões e contrações produzidas pelas variações periódicas de temperaturas. Estas solicitações requerem que o aço possua elevada resistência à fadiga nas temperaturas normais de trabalho. Esta propriedade é importante para retardar a formação de trincas térmicas.

Condutividade térmica:

Uma boa condutividade térmica permite a uniformização mais rápida da temperatura em toda a massa da ferramenta e reduz as tensões resultantes de aquecimento irregular. Constitui, portanto um fator importante para retardar o aparecimento de trincas térmicas. Esta propriedade, contudo, requer o uso de baixos teores de elementos de liga, o que resulta geralmente em prejuízo para propriedades relacionadas com a resistência mecânica em temperaturas elevada. Este é um aspecto que deve ser levado em consideração na escolha do aço.

Resistência à formação de trincas térmicas:

Variações bruscas de temperatura na superfície de ferramentas para trabalho a quente dão origem a trincas de aspecto típico, distribuídas em forma de rede, conhecidas como trincas térmicas. A ocorrência deste defeito é praticamente inevitável e sua presença constitui frequentemente o fator principal que limita a vida da ferramenta. Deste modo, a resistência do aço à formação de trincas térmicas é um requisito de grande importância na seleção de materiais utilizados neste campo de aplicação.

A capacidade do aço de retardar a formação destas trincas depende de uma boa condutividade térmica (condicionada por baixos teores de liga), alta resistência à fadiga e boa tenacidade em temperaturas elevadas.

Estas propriedades são até certo ponto contraditórias e assim a escolha do aço sob este aspecto já representa normalmente uma solução de compromisso.

A maior ou menor incidência de trincas térmicas esta também relacionada com outros fatores, tais como as condições de serviço, o sistema de refrigeração da ferramenta, o estado de oxidação de sua superfície, etc.

Tratamento térmico:

A eficiência de uma ferramenta para trabalho a quente depende em grande parte do tratamento térmico a que foi submetida. É, pois necessário observar cuidadosamente certas cautelas na execução daquele tratamento.

Os aços para trabalho a quente são normalmente fornecidos no estado recozido, em condições favoráveis para a usinagem, cabendo geralmente ao utilizador a realização dos tratamentos finais como a têmpera e o revenimento, destinados a conferir à peça as propriedades desejadas.

Não é possível reunir em um catalogo especificações precisas de tratamento térmico para todos os tipos de ferramenta e todas as condições de serviço A experiência do temperador é de grande valia para a determinação dos tempos e temperaturas adequados a cada caso.

Ferramentas que apresentam bruscas variações de seção ou que requerem grande remoção de material em sua fabricação devem ser submetidas a um alivio de tensões antes da têmpera.

Possuindo geralmente baixa condutividade térmica, os aços para trabalho a quente devem ser aquecidos lentamente até a temperatura de pré-aquecimento (na têmpera), ou até a temperatura de cozimento, de modo a evitar empenamentos e trincas internas. Cautela semelhante deve ser tomada no revenimento, pois após a têmpera estes aços têm uma forte tendência a apresentar trincas de tensão.

O tempo e a temperatura de têmpera adotados devem ser suficientes para obter-se a solubilização mais completa possível dos carbonetos complexos, que dificilmente entram em solução. Por outro lado, contudo é, necessário evitar superaquecimento ou permanência demasiadamente longa do aço em temperatura, pois isso produziria excessivo crescimento de grão, com prejuízo de tenacidade.

Durante o aquecimento para a têmpera, deve-se evitar a descarbonetação superficial, usando-se forno de atmosfera controlada ou banho de sal. Na falta destes equipamentos, recomenda-se empacotar as ferramentas em limalha de ferro fundido ou em coque queimado. Outra solução de emergência aplicável em certos casos consiste em aquecer a ferramenta a cerca de 150ºC e mergulha-la em uma solução saturada de bórax em água fervente; após retirar a ferramenta, do banho, esperar que ela seque e a seguir executar normalmente o pré-aquecimento e o aquecimento.

Cuidados com a ferramenta:

Tendo em vista a tendência à formação de trincas térmicas dos aços para trabalho a quente, recomenda-se aquecer a ferramenta antes de iniciar o serviço.

Durante as pausas ou interrupções do trabalho, deve-se procurar manter constante a temperatura da ferramenta, transferindo-a eventualmente para um forno devidamente pré-aquecido.

Nas ferramentas dotadas de sistema de refrigeração, o sistema deve ser ligado paulatinamente durante a parte final da fase de pré-aquecimento e desligado imediatamente após o término do serviço. Isso é particularmente importante quando se usa água como refrigerante; neste caso, recomenda-se o emprego de água morna ou quente. Com essas precauções, evitam-se variações bruscas de temperatura e aumenta-se a vida da ferramenta.

Nos intervalos de trabalho mais prolongados (fins de semana) e antes de devolver a ferramenta ao almoxarifado, recomenda-se submetê-la a um alívio de tensões, realizado a cerca de 50ºC abaixo da temperatura de revenimento adotada.

Sobremetal para usinagem:

As barras fornecidas no estado bruto de laminação ou de forjamento apresentam sempre defeitos superficiais e descarbonetação das camadas periféricas, inerentes ao processo de fabricação.

A fim de evitar que esses defeitos subsistam nas peças acabadas, é necessário prever um sobremetal para usinagem, que deverá ser removido ate atingir-se o material são.

A tabela abaixo indica o valor do sobremetal mínimo correspondente a diversas faixas de dimensões

|

|

||||||||||||

|

Dimenções

acabadas mm |

acima

de |

6

|

14

|

24

|

40

|

65

|

80

|

100

|

120

|

160

|

200

|

250

|

|

até

|

14

|

24

|

40

|

65

|

80

|

100

|

120

|

160

|

200

|

250

|

315

|

|

|

|

||||||||||||

|

Sobremetal mm

|

2

|

2,5

|

3

|

4

|

5

|

6

|

7

|

9

|

11

|

13

|

16

|

|

Os sobremetais acima aplicam-se aos diâmetros de barras redondas, ao lado de barras quadradas e à largura de barras de seção retangular. Para se determinar o sobremetal na espessura de barras de seção retangular, entra-se na tabela com um numero índice, igual à semi-soma da largura e da espessura.

Além do sobremetal para usinagem, recomenda-se prever um sobremetal nas ferramentas para ser removido por retificação após a tempera e o revenimento. O sobremetal para retificação oferece diversas vantagens:

1 – Permite a remoção de pequena camada eventualmente carbonetada durante a têmpera;

2 – Permite compensar inteiramente ou parcialmente algum empenamento ocorrido durante a têmpera.

Não há regra para estabelecer o sobremetal a ser deixado para remoção após a têmpera. Este sobremetal pode variar de 0,5 até 3mm ou mesmo mais, dependendo do equipamento disponível para o tratamento térmico, do tamanho e desenho da ferramenta, etc.

Em geral, peças delgadas e compridas tendem a empenar mais que peças curtas e, portanto, recomenda-se sobremetal maior para as primeiras. Também neste caso, a experiência do ferramenteiro e do temperador devem ser consideradas.

Fonte: AÇOS VILLARES S.A.