A simulação de injeção no desenvolvimento e fabricação de peças plásticas

Os sistemas computacionais para simulação de processos são constantemente aperfeiçoados, de maneira que permitem a obtenção de resultados precisos, reduzindo significativamente os custos de desenvolvimento de produto e o tempo do seu lançamento.

Nos produtos plásticos fabricados no passado, podemos verificar geometrias bem comportadas e poucos detalhes.

Todavia, com a evolução do uso de materiais plásticos em peças complexas e aplicações cada vez mais exigentes, novos desafios foram apresentados aos fabricantes, resultando na necessidade do emprego de tecnologias avançadas para o seu desenvolvimento.

O conseqüente progresso tecnológico trouxe ao mercado novos materiais, máquinas, processos de fabricação, instrumentos de medição e periféricos.

Com tantas variáveis, os custos para o desenvolvimento de produtos plásticos, sem recursos para uma previsão do comportamento da peça durante a fabricação, tornaram- se proibitivos. Um risco muito grande e que não pode ser assumido, sob pena de inviabilizar qualquer negócio.

A previsão do preenchimento de uma cavidade, inicialmente realizada de forma manual [1], tornou-se inviável à medida que os produtos se tornaram mais complexos. Em função das equações matemáticas para resolução de uma simulação e das equações para previsão de comportamento térmico, de empenamento e de contração exigirem cálculos extensos, surgiram as soluções numéricas computadorizadas.

Desenvolvida há quase três décadas, a simulação computadorizada do processo de injeção tornou- se uma tecnologia pré-requisito para o projeto de produtos e moldes.

O primeiro programa comercial para esta aplicação foi o Moldflow [2]. Desde então foram implementadas melhorias e novas tecnologias nos sistemas de simulação, tornando- os mais precisos e rápidos.

Graças à evolução dos computadores, novos códigos foram criados permitindo o cálculo do empenamento das peças, da simulação de injeção a gás, da co-injeção, além de vários outros processos.

Como uma ferramenta de engenharia evoluída e madura, a facilidade de uso do programa tornou a simulação disponível e ao alcance dos projetistas de peças e moldes. Neste artigo procuramos explorar a realidade desta tecnologia e os benefícios da sua utilização.

DESAFIOS ATUAIS DA INDÚSTRIA

Muitos se perguntam, por que buscar novas tecnologias e processos? A resposta é simples: para manter a competitividade e atender as expectativas do mercado.

E o que isso significa?

– Atender exigências como:

– Maximizar a qualidade das peças;

– Otimizar o uso de diferentes matérias primas;

– Aumentar a produtividade;

– Minimizar o custo de fabricação;

– Reduzir o tempo para lançamento de produtos;

– Melhorar a comunicação entre os diferentes setores da empresa (engenharia, ferramentaria e produção) e seus fornecedores.

Apesar de uma resposta simples, os caminhos para chegar a este estágio são diversos. Dentre as várias tecnologias disponíveis para a previsão de processos, como a estrutural e a funcional, a simulação de injeção se apresenta como opção interessante.

Para demonstrar oportunidades de melhoria na qualidade de produtos que encontramos no dia a dia, apresentamos alguns exemplos a seguir.

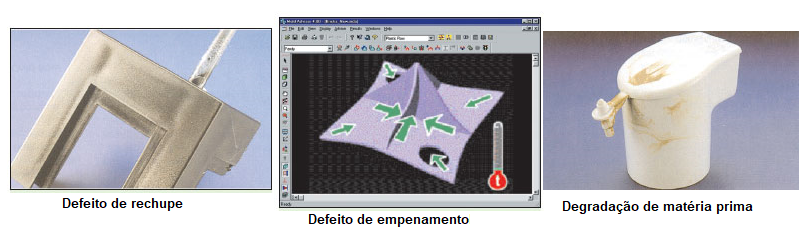

A Figura 1 mostra um defeito comum em peças injetadas com paredes espessas, conhecido como rechupe.

Na Figura 2 é possível identificar o defeito denominado de empenamento, que é causado pela contração não homogênea da peça.

À medida que o processo de injeção exige operação com parâmetros no limite de trabalho do material, a fim de permitir a fabricação da peça, podemos nos deparar com restrições como a degradação do material injetado, causando o defeito apresentado na Figura 3.

O PROCESSO DE DESENVOLVIMENTO DO PRODUTO

A qualidade do processo de fabricação de uma peça injetada pode ser medida por parâmetros como o índice de refugo, o tempo de máquina parada, o retrabalho exigido nas peças e o índice de manutenção do molde. Assim sendo, é imperativo que estes indicadores sejam sempre mantidos em faixas admissíveis, assegurando um processo eficaz.

Todavia, a manutenção desses parâmetros em níveis baixos está fortemente associada a um projeto de produto racional e tecnicamente bem elaborado, em todas as fases.

Portanto, os programas de simulação disponíveis no mercado permitem obter produtos robustos e direcionados ao processo de fabricação.

Nesse sentido é evidente a falta de cultura para a utilização destas ferramentas no Brasil, principalmente motivada pelo desconhecimento das potencialidades e dos recursos tecnológicos destes programas. Há também o conceito de que a responsabilidade na avaliação do processo de injeção é apenas do fabricante do molde.

Não é raro ouvir citações como:

– “A simulação de injeção deve ser feita pela ferramentaria. Se o molde for bom, a peça é boa!”;

– “Às vezes temos que fazer moldes milagreiros. O cliente traz peças com espessuras de até 10mme não permite que tenha rechupe!”;

– “Meu negócio é injetar peça. Se o cliente mandar o molde bom, não tem peça que eu não injete sem refugo!”.

Estas afirmações nos levam a crer que o processo de desenvolvimento envolve profissionais de toda a cadeia produtiva, desde o conceito do produto até a embalagem e expedição ao final da produção.

Apenas dessa maneira será possível minimizar os custos relativos ao excesso de testes (try-out), às alterações de molde e matéria-prima, aos atrasos na entrega de amostras, ao refugo de produção, entre outros, objetivando alcançar a maior rentabilidade possível do produto fabricado ao longo de sua vida útil. A Figura 6 mostra os passos para desenvolvimento de um produto injetado.

Assim como há necessidade de toda a cadeia se envolver, podemos verificar a aplicação da análise reológica (AR) em todas as etapas.

As simulações são integradoras do processo, sendo elos da cadeia que inicia no projeto do produto e encerra na fabricação da peça. Com a simulação aplicada em todas as etapas, suprimos de conhecimento, na medida certa, o projetista do produto, o projetista do molde e o responsável pelo ajuste da injetora.

Três pontos importantes são melhorados:

• Tanto o projeto de produto quanto o de molde deixam de contar somente com dados de experiências anteriores;

• O processo de fabricação passa a ser considerado como restrição de projeto e assume a mesma importância que tem, por exemplo, a resistência da peça aos esforços mecânicos e;

• A dificuldade de comunicação entre o cliente final, o transformador e a ferramentaria é reduzida, já que todos passam a discutir os problemas com base em resultados concretos de uma simulação de injeção.

Para entender como a simulação se aplica em cada fase do desenvolvimento de produtos injetados, colocamos algumas questões que devem ser avaliadas em cada área em que os sistemas podem ser aplicados.

• Na engenharia de produto

– Qual o peso final da peça?

– Qual o ciclo final da peça?

– Em que máquina injetora deverá ser fabricada a peça?

– Quais as restrições para injeção da peça?

– Qual a qualidade final da peça?

– Onde estarão as linhas de emenda?

– Quantos pontos de injeção serão necessários?

– A simulação pode ser utilizada como referência para o processo de análise técnica do projeto.

• Na ferramentaria

Nesta etapa aparecem questões ligadas às determinações tomadas no projeto do molde. Essas decisões poderiam se aplicar ao ferramental protótipo ou definitivo, onde o protótipo se tornaria cada vez menos necessário com o uso da simulação:

– Qual o número e posição dos pontos de injeção?

– Quais as dimensões mais adequadas para os canais de injeção e/ou câmara quente?

– Qual o melhor sistema de refrigeração para o melhor ciclo?

– O empenamento da peça é o menor possível? Quanto a peça vai empenar?

Qual é a causa do empenamento? Como a orientação das fibras vai influenciar o empenamento da peça?

– Como as condições de processo irão influenciar a orientação das fibras?

– Qual o nível de contração da peça nas diversas direções?

– Onde deverão ser construídas as saídas de gases?

• Nos testes e na fabricação

Na última etapa, com o molde pronto, é possível obter algumas respostas muito importantes e então constatar os bons resultados, sendo:

– Larga janela de processo;

– Redução dos tempos e perda de produção;

– Redução dos níveis de refugo;

– Tempos de ciclo reduzidos;

– Qualidade melhorada;

– Capabilidade do processo e produtividade otimizada e;

– Planejamento de produção facilitado.

No teste do molde, o técnico responsável pelo ajuste da injetora disporá de um molde no qual obterá o melhor processo de injeção em menos de uma hora e as oscilações naturais da máquina ou da matéria-prima não estarão afetando a qualidade do produto.

A SIMULAÇÃO COMPUTADORIZADA

Há quinze anos os programas de simulação tinham custos proibitivos. Com a evolução da tecnologia, novos produtos foram desenvolvidos e adequados à realidade de diferentes empresas, com diferentes necessidades.

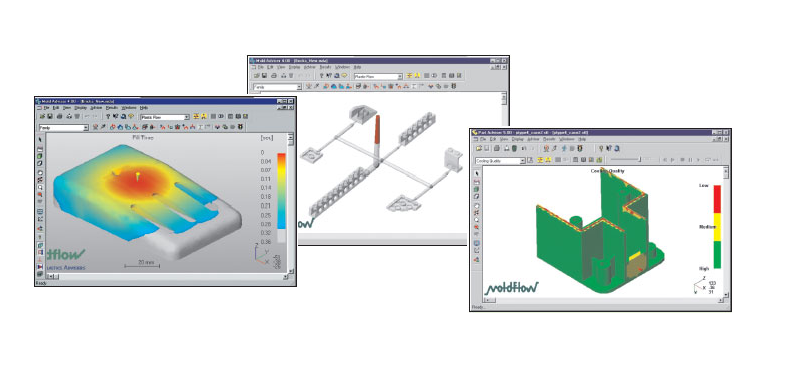

Os sistemas atualmente estão disponíveis em diferentes configurações. Conforme os módulos de programa necessários, são possíveis realizar análises de:

– Preenchimento e recalque da cavidade;

– Refrigeração do molde, acoplada ou não ao preenchimento da cavidade;

– Empenamento da peça após extração e completadas as análises de refrigeração, preenchimento e recalque da cavidade.

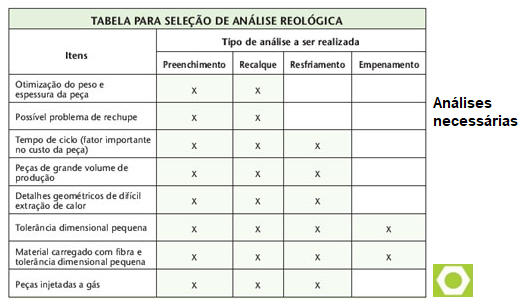

A Tabela 1 faz referência aos problemas mais comuns nas peças e quais os tipos de análises que permitem antevê-los.

A análise *reológica permite identificar, a partir da informação do material a ser injetado e da configuração do molde, como será a injetabilidade do produto, relacionando tempo de injeção, pressão de injeção, temperatura do material na cavidade, entre outros fatores.

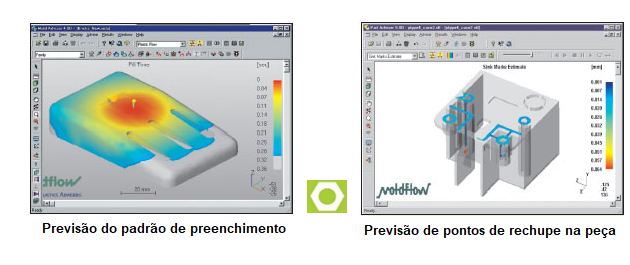

A Figura 7 apresenta o resultado da simulação com informações sobre o tempo de preenchimento. Neste caso, se verifica em cada instante, qual parte da cavidade o material terá preenchido sendo possível detectar a posição das linhas de emenda, a necessidade de saídas de gases, entre outras informações.

A identificação de pontos de contração diferenciada, causadores de marcas de rechupe, pode ser facilmente verificada com a aplicação destes sistemas, como indicado na Figura 8.

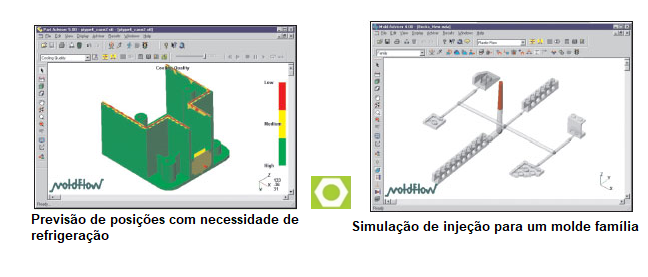

Também é possível determinar os pontos mais críticos onde a refrigeração será importante, conforme demonstra a Figura 9.

Nesta figura os canais são colocados com dimensões diferentes para garantir que todas as peças do molde sejam preenchidas ao mesmo tempo.

* Reologia: ciência que estuda a mecânica dos materiais deformáveis, abrangendo desde os materiais não completamente sólidos até os quase líquidos [3].

O balanceamento de moldes família, compostos de cavidades com peças de geometrias e volumes diferentes, pode ser obtido com a simulação de injeção.

É importante reforçar que a simulação copia a realidade e informa ao profissional as respostas de como suas decisões podem influenciar a performance da peça. O programa não soluciona o problema, mas sim indica o que irá acontecer a partir da peça modelada e das condições de processo inseridas no sistema. Normalmente são necessárias várias simulações para obter a melhor combinação entre projeto de produto, molde e processo de injeção.

A partir da melhor condição atingida na simulação, devem ser transferidas, de maneira mais fiel possível, as informações para o produto, molde e processo de injeção definitivo.

BENEFÍCIOS DA SIMULAÇÃO

Para finalizar, apontamos as principais vantagens que a aplicação da tecnologia de simulação proporciona:

– Avaliar o projeto do produto levando em consideração a fabricação;

– Definir a matéria prima adequada à fabricação;

– Melhorar a qualidade final do produto;

– Reduzir o tempo de lançamento do produto;

– Quantificar os custos de fabricação ou melhorias no projeto do molde e do produto;

– Aperfeiçoar o projeto da ferramenta;

– Reduzir o número de testes de molde;

– Dimensionar adequadamente a máquina injetora;

– Implantar soluções inéditas e;

– Aumentar a produtividade, facilitar o planejamento da produção e reduzir os custos da má qualidade;

– Proporcionar ganho financeiro para as empresas.

LIMITAÇÕES

No âmbito da simulação de injeção, grande parte dos investimentos é direcionado para o desenvolvimento dos códigos que calculam o empenamento.

Ainda hoje, em alguns casos, não é possível encontrar resultados quantitativos satisfatórios quando comparados à realidade. No entanto, se todos os cuidados necessários para realizar uma análise forem seguidos, é possível garantir que a deformação mostrada pela simulação seja muito próxima ao processo real.

Dessa maneira, as análises de empenamento são utilizadas de forma qualitativa, permitindo ao profissional entender qual o impacto de suas decisões de projeto na estabilidade dimensional da peça final.

Outra consideração importante é que na simulação não são levados em conta variáveis como temperatura do óleo da injetora, desgaste natural da máquina e condições ambientais. Essas variáveis podem afetar a fabricação do produto.

A simulação não é por si só a solução de todos os problemas, mas uma ferramenta poderosa que, na mão de profissionais competentes, pode gerar enorme economia para as empresas e permitir sua rápida evolução tecnológica.

Publicado em 12/06/2017

Autor: MÁRIO SONSINO CARNEIRO

REFERÊNCIAS BIBLIOGRÁFICAS

[1] Dihlmann, C.; Método manual para previsão de preenchimento em moldes para injeção de termo plásticos, Revista Ferramental, Nº 7, p. 41 a 55, Editora Gravo, Julho/Agosto/2006, Brasil

[2] Moldflow Corporation; Simulation Fundamentals Training Manual

MPI 6.0, Julho/2006

[3] Baptista, A.; Algumas Notas sobre Plásticos, Anais do I Congresso da Indústria de Moldes, pág. 251-259, Marinha Grande, 28-30/Janeiro/1983, Portugal

Fonte: Revista Ferramental