Avanços na usinabilidade e soldabilidade de moldes para termoplásticos com 40 Hrc

Por: Rafael Agnelli Mesquita e Celso Antônio Barbosa

A constante evolução técnica dos materiais tem permitido a redução significativa dos custos na construção de moldes .Todavia , a tendência de produtos com ciclo de vida menor direcionou a concentração de esforços para o desenvolvimento de aços com maior foco na usinabilidade .

A maior parte do custo de um molde tange os aspectos de sua manufatura. Por exemplo, são extremamente importantes os valores agregados durante o processo da construção do molde, especialmente nas etapas de usinagem e polimento.

A vida útil dos moldes, em geral, é elevada e sua substituição ocorre devido, principalmente, à mudança do projeto e, mais raramente, ao desgaste do molde.

Portanto, as propriedades relacionadas ao desempenho do aço empregado devem ser consideradas como apenas suficientes para a aplicação desejada. As propriedades relacionadas à manufatura, ao contrário, devem possuir papel de destaque, de modo a reduzir o custo total do molde produzido. E, principalmente, devem ser consideradas as interações entre o aço e o processo empregado para manufatura. Em muitos casos, o investimento maior no aço empregado pode ser convertido em ganhos futuros, em termos de redução dos custos totais da manufatura ou reparo do molde.

O presente trabalho mostra as principais propriedades do aço P50IM, com destaque na sua usinabilidade e soldabilidade, em relação aos aços tradicionais.

Desta forma, auxilia a redução dos custos de usinagem, permite aumentar a produtividade da máquina-ferramenta e facilita o reparo por solda.

AÇOS AVALIADOS

As composições químicas típicas dos aços analisados no presente trabalho, DIN1.2711 e o VP50IM, são mostradas na Tabela 1.

|

Comparando-os, nota-se que o primeiro é tipicamente um aço médio teor de carbono e baixa liga, enquanto que o segundo é um aço com baixo teor de carbono e maior teor de elementos de liga.

Os elementos alumínio e cobre do VP50IM são os responsáveis, juntamente com o níquel, pelo endurecimento por precipitação do material. Este mecanismo de endurecimento é promovido pelo tratamento térmico de envelhecimento, diferente da têmpera e revenimento usualmente aplicados em aços. Nele, o material é aquecido a uma temperatura de 510ºC, mantido por cinco horas e, posteriormente, resfriado ao ar. Em termos práticos, este tratamento é muito mais simples, pois não envolve os resfriamentos bruscos de têmpera. Assim, são evitados riscos de trincas e distorções, além de permitir prazos e custos significativamente menores. O aço VP50IM pode ser usinado na condição beneficiada solubilizada, com 32 HRC, depois passando pelo envelhecimento, atingindo cerca de 40 HRC. Ou ainda usinado diretamente na condição já beneficiada (envelhecido) para 40 HRC.

Na comparação dos dois aços, as propriedades avaliadas foram determinadas a partir de análises de laboratório. A usinabilidade foi avaliada pelo desgaste das ferramentas, em ensaio de torneamento.

Medidas do perfil de dureza foram empregadas para avaliar a estabilidade de dureza no aço VP50IM. A resposta à nitretação foi comparada pelas curvas de dureza, para amostras nitretadas pelo processo Nitrex.

O processo Nitrex caracteriza-se por nitretação a gás controlada, envolvendo temperatura de aquecimento a 510 ºC por cerca de 6h. A resistência ao desgaste foi avaliada através do ensaio “pino sob lixa abrasiva”, com força de 15 N, velocidade de 1,72 m/s e lixa de #120 mesh (abrasivos de Al2O3). A polibilidade dos materiais não foi avaliada no presente trabalho. Contudo, informações das empresas especializadas nesta operação consideram os aços DIN1.2711 e VP50IM equivalentes quanto à polibilidade.

Usinabilidade em torneamento

Como a abrangência do termo “usinabilidade” é bastante ampla, serão focados os dois pontos mais importantes para a indústria de fabricação de moldes.

O primeiro refere-se ao consumo das ferramentas de corte para determinada quantidade de material usinado e o segundo a morfologia do cavaco formado.

A seguir são apresentados testes de torneamento, apesar desta operação não ser a mais utilizada na fabricação de moldes. Assim, os resultados devem ser avaliados comparativamente, em termos qualitativos. Testes mais específicos, como usinabilidade em furação ou fresamento, serão mostrados adiante.

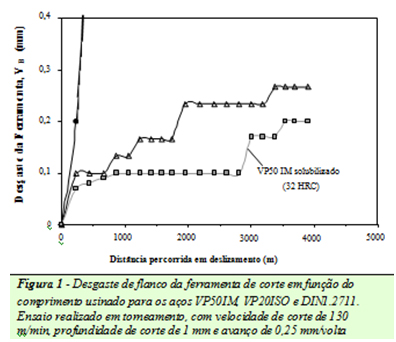

Os resultados da usinabilidade em torneamento podem ser avaliados na curva obtida para o desgaste da ferramenta, apresentada na Figura 1, e pela morfologia dos cavacos na Figura 2.

Na curva da Figura 1 observa-se expressiva redução no desgaste de ferramentas do aço DIN1.2711 em relação ao VP50IM. Comparou-se o VP50IM na condição solubilizada e o DIN1.2711 endurecido para 40 HRC, pois estas são as condições usuais de fornecimento dos dois materiais, ou seja, a usinagem de desbaste é realizada com os materiais nessas condições.

Por exemplo, para um desgaste de flanco da ferramenta (V ) igual a 0,20 mm, tem-se um comprimento usinado mais de oito vezes maior no aço VP50IM.

Como referência, o aço P20 também foi utilizado na comparação, dada sua larga utilização em moldes de plástico. Na Figura 1 nota-se também que a usinabilidade do VP50IM é cerca de 50% superior à do aço P20. Para o VP50IM fornecido na condição envelhecida, ou seja, com dureza de 40 HRC, os resultados também foram comparados, como será mostrado adiante, observando-se a mesma tendência.

O ganho em usinabilidade observado na Figura 1 está relacionado à microestrutura dos dois materiais.

No VP50IM existe uma fina distribuição de sulfetos de manganês, que estão em quantidade maior que os sulfetos da microestrutura do aço DIN1.2711. Tais inclusões possuem baixa dureza e baixo ponto de fusão. Assim, lubrificam a ferramenta de corte durante a usinagem e facilitam a remoção dos cavacos. Por isso, apesar da mesma dureza, o VP50IM possui usinabilidade superior à do aço P20ISO. Outro fator importante para a usinabilidade é a menor dureza do VP50IM, que apresenta 32 HRC contra 40 HRC para o DIN1.2711. Ainda, o processo VAR (refusão a vácuo por arco voltaico) reduz sensivelmente a quantidade de inclusões grosseiras duras de Al2O3 o que novamente contribui para a melhor usinabilidade do aço VP50IM, além de refinar os sulfetos de manganês (Mn) para não comprometer a polibilidade.

Os cavacos obtidos após o ensaio (Figura 2) também mostram um resultado interessante: são muito menores para o caso do VP50IM. A causa de tal diferença são, novamente, os sulfetos de manganês, pois tais fases auxiliam a quebra dos cavacos formados. Este resultado é também importante para a operação de furação, discutida no próximo item e altamente aplicada na manufatura de moldes de injeção.

|

|

Usinabilidade em furação

Os materiais foram, também, avaliados em ensaios de furação (Figura 3). Novamente, observa-se usinabilidade muito superior para o VP50IM. Os furos em moldes são normalmente longos e em grande quantidade, para refrigeração durante a injeção do plástico. A elevada quantidade de canais e a profundidade dos furos tornam a operação de furação extremamente crítica nos moldes para processamento de termoplásticos. Assim, a melhor usinabilidade do aço VP50IM é muito importante neste aspecto.

Na etapa de furação, também deve ser considerada menor dureza do material. A baixa variação dimensional e a eliminação da têmpera permitem que, no aço VP50IM, os furos sejam realizados no estado solubilizado. O mesmo seria arriscado em materiais endurecidos por têmpera, pelo risco de trincas em tais regiões.

E, no caso do DIN1.2711, não é possível, pois o material é normalmente fornecido com a dureza final de uso, em torno de 40 HRC.

|

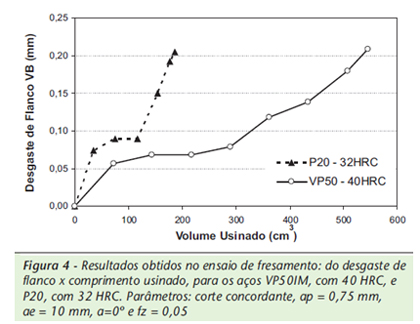

Usinabilidade em fresamento

A usinabilidade do aço foi comparada, em testes de fresamento, utilizando o VP50 endurecido para 40 HRC. Esta simulação visou avaliar uma condição de desbaste do molde, porém neste caso com o material VP50IM já envelhecido. Como referência foi utilizado o aço P20 na sua condição de fornecimento usual de 32 HRC. O gráfico da Figura 4 mostra o comparativo, identificando o menor desgaste da ferramenta em função do volume usinado.

|

Em termos práticos, estes resultados indicam uma remoção de material em torno de três vezes maior, com a mesma ferramenta. Ou, o que é mais importante para a indústria de manufatura de moldes, uma maior produtividade do processo de fabricação.

Dada a superior usinabilidade do aço, o processo de usinagem pode utilizar uma estratégia diferenciada, em termos de rotação, avanço ou profundidade de corte, de modo a melhor utilizar o tempo disponível de uso da máquina ferramenta. Assim, o tempo total de manufatura pode ser reduzido, diminuindo expressivamente o custo do

molde.

Soldabilidade

A soldagem é uma operação tipicamente complexa em aços de alta temperabilidade, como os aços P20 e DIN1.2711. Isto porque, durante o resfriamento após soldagem, a região aquecida (denominada zona termicamente afetada ZTA) sofre endurecimento pela transformação martensítica. E, para a aplicação em moldes, este endurecimento não uniforme causa diferenças no resultado do polimento, as quais podem inviabilizar visualmente as futuras peças de plástico produzidas.

Uma vantagem adicional dos aços endurecíveis por precipitação é a possibilidade de conterem baixo teor de carbono em sua composição. Isto confere ao material menor tendência a problemas de soldagem.

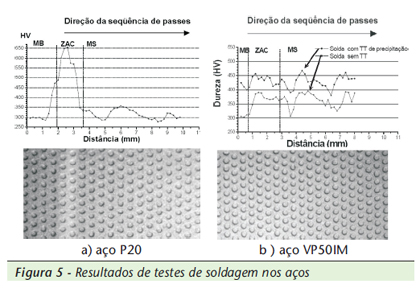

Da combinação de baixo teor de carbono e elevado teor de enxofre, no aço VP50IM, resulta um comportamento muito superior em soldagem (Preciado, W. T., 2005). Na Figura 5 é apresentada uma síntese desses resultados. Após a soldagem e novo envelhecimento, o aço VP50IM apresenta dureza homogênea permitindo que, após o polimento e texturização, não sejam observadas diferenças que poderiam ser reproduzidas na peça injetada. Neste caso, os consumíveis utilizados, também denominados de eletrodos de soldagem, foram do próprio aço VP50IM. O mesmo comportamento não ocorre para o aço P20, sendo observadas diferenças quanto à soldagem, resultantes da variação da dureza.

|

A Figura 6 mostra os resultados da alta soldabilidade em outro teste prático. Um cordão de solda foi aplicado a uma placa de material, a qual foi posteriormente usinada, polida e texturizada. O resultado mostra que, após novo envelhecimento, são imperceptíveis as diferenças de polimento. Isto se relaciona à maior homogeneidade da microestrutura do aço VP50IM, confirmando o exposto anteriormente. É importante observar as regiões soldadas (ZTA) do aço P20 com expressivo aumento na dureza, que é traduzido em diferente comportamento após texturização do molde.

O mesmo não ocorre no aço VP50IM, que após tratamento térmico de envelhecimento (indicado na curva como TT de precipitação) possui dureza mais homogênea e, assim, superfície não afetada após texturização (Preciado,W. T., 2005).

|

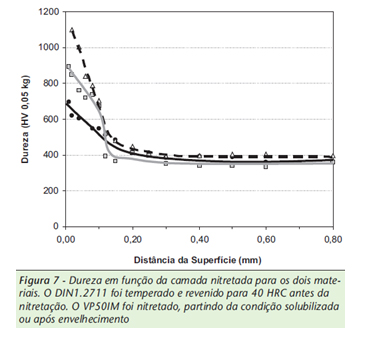

Resposta à nitretação VP50IM e DIN1.2711

A nitretação pode ser importante em moldes devido à necessidade de polimento, a facilidade de desmoldagem e o aumento da resistência ao desgaste. Assim, a curva da Figura 7 apresenta o perfil de dureza em função da camada nitretada para o aço VP50IM e para o aço DIN1.2711. O VP50IM foi nitretado em duas condições, partindo do solubilizado ou partindo do material já endurecido. Observa-se, nas duas condições, a maior dureza na superfície do aço VP50IM. Para o envelhecido e após nitretado, chega-se em torno de 900 HV na região superficial, que equivale a 67 HRC.

Para o material nitretado a partir da condição solubilizada a dureza é ainda maior. Isso se deve a dureza obtida pela formação de nitretos de alumínio no VP50IM, dado o teor de 1% de alumínio no material.

Nos aços baixa liga, tais nitretos são principalmente nitretos de ferro, que possuem dureza menor que os nitretos de elemento de liga, como os de alumínio e cromo.

É importante também ressaltar uma relação interessante entre o tratamento de nitretação e o envelhecimento no aço VP50IM. Como as temperaturas de nitretação e envelhecimento normalmente coincidem (cerca de 510ºC), ambos os tratamentos podem ser feitos simultaneamente. Como mostra a Figura 7, isto realmente acontece no material nitretado na condição solubilizada, sendo obtida a dureza de núcleo de 40 HRC. Ou seja, não é necessário envelhecer e aplicar a nitretação, porque o próprio aquecimento da nitretação já produz o endurecimento por precipitação (desde que o tempo de tratamento supere seis horas em temperatura).

|

Resistência ao desgaste VP50IM e DIN1.2711

A resistência ao desgaste abrasivo é importante principalmente nos casos de injeção de polímeros reforçados com fibra ou com carga. Portanto, essa característica foi avaliada para os materiais após a nitretação, como demonstram os dados da Figura 8.

Para as regiões próximas à superfície, o aço VP50IM possui maior resistência ao desgaste devido à dureza mais elevada; para as regiões mais internas, abaixo de 0,10 mm, os resultados são equivalentes para os dois materiais, pois possuem a mesma dureza*. Portanto, no caso de desgaste de moldes nitretados, o VP50IM leva vantagem relativamente ao aço DIN1.2711, dado a maior dureza superficial obtida após sua nitretação.

A análise apresentada na Figura 8 considerou o inverso da taxa de desgaste que avalia adimensionalmente a resistência ao desgaste por perda em massa, onde W = ?m/(r.A.L) , sendo a perda de massa, a densidade, a área submetida ao desgaste e o

comprimento percorrido no ensaio de deslizamento (neste caso, “pino contra lixa # 120”). Ambos os materiais nitretados, sendo o VP50IM nitretado a partir da condição solubilizada (ver Figura 7) e o DIN1.2711 nitretado após têmpera e revenimento para 40 HRC.

Como mostrado pelos resultados deste trabalho, a escolha do aço a ser utilizado na manufatura de um molde deve ser cuidadosa, levando em conta uma série de fatores.

Especialmente porque o aço é o ponto de partida e uma das partes que envolvem o menor custo inicial do molde. Contudo, o aço também está relacionado a todas as etapas de manufatura e tratamento térmico subseqüentes.

|

Por isso, o valor do aço empregado no molde deve ser considerado em conjunto com o valor das operações subseqüentes. Neste ponto são úteis os dados e as discussões apresentadas. Como demonstrado, as diferenças de propriedades como usinabilidade, incluindo a relativa às

etapas de furação, bem como a resposta à nitretação e ao tratamento térmico (no caso do VP50IM) podem ser decisivas para a seleção do aço mais adequado.

CONSIDERAÇÕES FINAIS

É de extrema importância observar as seguintes conclusões:

• As propriedades de manufatura são fundamentais na escolha dos aços aplicados em moldes de plástico, porque a componente de custo relativo ao aço é normalmente baixa quando comparada ao custo total do molde;

• Em termos de usinabilidade, o aço VP50IM apresentou-se superior ao aço DIN1.2711 no estado beneficiado. Também apresentou alta usinabilidade após envelhecimento, ou seja, com 40 HRC, sendo nesta situação inclusive superior ao aço P20 com menor dureza (32 HRC). Todas essas características são proporcionadas pela microestrutura do aço VP50IM, com distribuição de finos sulfetos de manganês. Nos testes de furação, melhorias equivalentes são observadas;

• Em soldagem, o alto teor de carbono do aço P20 e do aço DIN1.2711 pode acarretar em alta dureza na zona termicamente afetada (ZTA), gerando diferenças de dureza na superfície dos moldes. No aço VP50IM, o teor de carbono é menor, dado seu mecanismo de endurecimento diferenciado, levando à superior soldabilidade e;

• O teor de alumínio do aço VP50IM, além de promover endurecimento por precipitação, também gera superior dureza em nitretação, devido à formação de nitretos mais finos. Nos casos em que a nitretação e o envelhecimento sejam necessários, ambos os tratamentos podem ser feitos simultaneamente no processo de nitretação.

BIBLIOGRAFIA

Cook, N.; Influence of Metallurgy on Machinability – What is Machinability , ASM, p. 1, 1975.

Kovach, C.; Moskowitzm, A. Effects of Manganese and Sulfur on the Machinability of Martensitic Stainless Steels, Transactions AIME, vol. 245, Oct. P. 2157, p. 1969

Mesquita, R. A.; SokolowskI, A.; Barbosa, C. A.; Desenvolvimento de Aços Especiais com Usinabilidade Melhorada, artigo publicado na Revista Máquinas e Metais, p. 86 a 112. Maio 2003

Milan, J. C. G.; Machado, A. R.; Barbosa, C. A. Usinabilidade de Aços para Moldes de Injeção de Plástico Tratados com Cálcio, Anais do 55º Congresso da ABM, p. 206, Julho 2000

Pinedo, C. E.; Barbosa, C. A. Desenvolvimento de Aços Ferramenta, Endurecíveis por Precipitação, Anais do 50º Congresso da ABM, São Pedro-SP, 1995

Preciado, W. T. Reparo por soldagem de moldes de injeção de plásticos fabricados em aços AISI P20 E VP50IM, Dissertação de Mestrado, UFSC, Florianópolis, Março 2005

Roberts, G.; Krauss, G.; Kennedy, R. Tool Steels, 5ª edição, American Society for Metals, Materials Park, OH-USA, 1998, p. 291-304 Tipnis, V.; Joseph, R. Influence of Metallurgy on Machinability- Testing for Machinability, ASM, p. 11, 1975

Autores:Rafael Agnelli Mesquita – Engenheiro de Materiais e Mestre em Ciência e Engenharia de Materiais pela Universidade Federal de São Carlos – UFSCar. Doutorando do Programa de Pós-Graduação da Universidade Federal de São Carlos UFSCar. Atua como pesquisador no Centro de Pesquisa da Villares Metals S.A.,no desenvolvimento da linha de aços-ferramenta e aços rápidos. Celso Antônio Barbosa – Engenheiro Metalurgista. Atualmente é gerente de tecnologia da Villares Metals S.A.

Fonte : Revista Ferramental