Por: Rafael Kratochvil

Propriedades e Características da Grafita Industrial

Talvez o mais

versátil e amplamente utilizado material para eletrodos em EDM seja a grafita.

Entretanto, as ferramentas de corte e técnicas utilizadas para usinar grafita

são diferentes das utilizadas na usinagem de metais. Diferenças em dureza,

resistência, microestrutura e características de atrito requerem um enfoque

modificado para a seleção

das geometrias de ferramentas, material de ferramenta e parâmetros de corte.

A vantagem de

se conseguir uma alta produtividade no processo de eletroerosão, uma baixa taxa

de desgaste do eletrodo em eletroerosão de desbaste e também a sua baixa

densidade (em média de 1,80 g/cm3), foram características para que este

material fosse primeiramente utilizado para a fabricação de matrizes de

forjamento, onde formas

de grande volume predominam e existem baixas exigências de superfície para

serem cumpridas. Atualmente, confeccionam-se também pequenos eletrodos de

geometrias reduzidas, onde com a estabilidade a altas temperaturas das novas

grafitas com granulometria mais fina leva a um crescente interesse pelo uso do

material para eletroerodir pequenas cavidades.

Por estas e outras razões baseiam-se novos desenvolvimentos e tendências na área de EDM por penetração com emprego de grafita, e com isso vai crescendo seu crédito como “o material para eletrodo do futuro”.

A estrutura da grafita consiste de lâminas de átomos de carbono híbridos do tipo sp2, cada lâmina juntando-se às demais por fracas forças de London (antigamente chamadas coletivamente de Forças de Van der Waals). Devido à conjugação das duplas ligações através das lâminas, em planos hexagonais separados entre si por aproximadamente 0,335 nm, a grafita é um condutor de eletricidade, muito utilizado como eletrodo inerte em celas galvânicas. As propriedades particularmente favoráveis destes materiais como componentes mecânicos resultam da estrutura da grafita. A grafita é muito mais densa, melhor condutora de eletricidade, um tanto oleosa e menos sensível aos agentes químicos que os carbonos amorfos, por exemplo.

Em aplicações como eletrodo de arco para fundição e eletrodo de faísca para eletroerosão, algumas características físico-químicas são desejáveis na grafita:

1- Estabilidade e resistência a altas temperaturas

(em torno de 2.500ºC em atmosferas não-oxidantes);

2- Alta resistência a choques térmicos;

3- Alta condutividade térmica de sólido;

4- Baixo coeficiente de expansão térmica;

5- Alta emissividade de radiação;

6- Boa condutividade elétrica;

7- Alta resistência à compressão;

8- Baixa resistência à flexão (em média de 60 MPa);

9- Rigidez de sólido, flexibilidade de filamento;

10- Alta resistência à erosão;

11- Boa usinabilidade em relação às forças de usinagem;

12- Baixo atrito, auto-lubrificação;

13- Alta resistência a ataque químico e corrosão;

14- Alta absorção de gases e vapores;

No Brasil e na Europa são tradicionalmente utilizados eletrodos-ferramenta de cobre eletrolítico, enquanto a grafita é o material preferido nos Estados Unidos para a mesma aplicação. Atualmente, existe uma tendência crescente de utilização de grafita em todo o mundo, pelo fato deste material apresentar certas vantagens em relação ao cobre.

Além disso, os fabricantes têm oferecido classes de grafita cada vez melhores e a preços competitivos, o que possibilita a eletroerosão sob regime de acabamento em condições de baixo nível de energia. Entretanto, as indústrias de ferramentaria brasileiras possuem pouco conhecimento sobre a utilização deste material como eletrodo-ferramenta.

Algumas considerações podem ser feitas para efeito de comparação entre o cobre e a grafita, como materiais para eletrodo-ferramenta:

A grafita tem menor dilatação térmica que o cobre, apresentando deformação mínima durante o processo de eletroerosão. Esta característica tem especial relevância na eletroerosão de cavidades profundas sob condições de desbaste, onde o cobre sofre dilatação térmica volumétrica alta, comprometendo as condições de lavagem das partículas eletroerodidas.

A baixa densidade da grafita (em torno de 1,8 g/cm3) permite a confecção de eletrodos de grande porte bem mais leves que aqueles em cobre, o que torna mais fácil o manuseio da ferramenta no chão-de-fábrica. Muitas ferramentarias utilizam a estratégia de não mais segmentar eletrodos de grande porte em vários pequenos eletrodos. Em vez disso, com a utilização de sistemas de CAD/CAM tem sido possível o projeto de um único eletrodo de grande porte, o que em consequência possibilita a redução do tempo de fabricação da ferramenta.

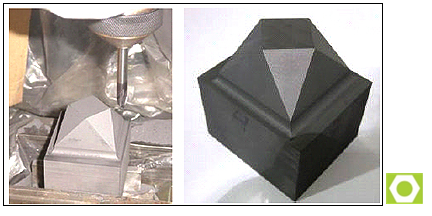

A grafita é processada por torneamento, fresamento, furação e retificação, contudo apresenta o inconveniente de gerar bastante pó durante o processo de usinagem.

O cobre em geral apresenta a vantagem de ter a capacidade de polimento, exigido em algumas superfícies. Sobre o comportamento da grafita na eletroerosão propriamente dita, algumas características técnicas como tamanho de partícula, consistência microestrutural do material, densidade, resistividade elétrica, dureza e resistência mecânica, influem na escolha da grafita ideal para o objetivo requerido.

Obtenção

da Grafita

Existem dois tipos de grafita, as grafitas naturais e as sintéticas. A grafita

natural contém habitualmente impurezas que devem ser liberadas. Os carvões

amorfos apresentam-se habitualmente sob uma forma dividida e porosa, sendo que

sua utilização para fins elétricos exige um trabalho de aglomeração.

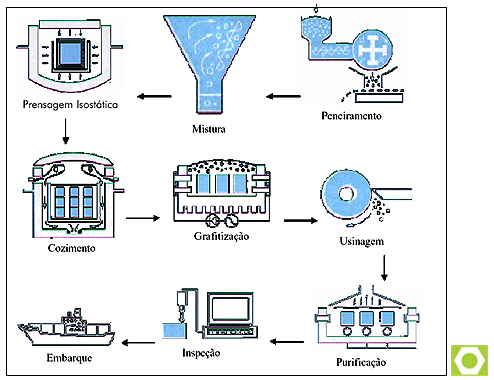

A grafita sintética é um material inerte e que não contém componentes voláteis. As matérias-primas mais frequentemente utilizadas para a obtenção de grafita sintética são vários tipos de coque, negro de fumo e grafitas naturais que começam por serem moídas, peneiradas e adicionadas a um ligante. A pasta assim obtida é homogeneizada e adicionada em moldes ou passada por fieiras e bastante compactada. O material é então cozido lentamente, sob a proteção de pó de coque, até uma temperatura de pelo menos 1.000°C para completa eliminação das partículas voláteis do ligante, e para transformação em coque das restantes.

Os grãos de carbono encontram-se ligados por coque, e por força de retração que se verifica, obtém-se um carvão homogêneo, compacto e bom condutor de eletricidade. Este carvão é então transformado em grafita (grafitizado) por subsequente tratamento térmico em temperaturas altas (acima de 1.000°C) [8]. Todas as etapas de fabricação e obtenção de grafita industrial estão expostas na Figura abaixo.

Etapas de fabricação de grafita industrial

Muitos fabricantes oferecem atualmente alguns tratamentos posteriores a fabricação da grafita, para melhorar o desempenho do produto sob certas condições específicas. Estes tratamentos compreendem a impregnação com resinas, inibidores de corrosão ou metais, e também revestimentos para impermeabilização da superfície e prevenção de desgastes.

A densificação também é um dos tratamentos muito utilizados, e consiste no preenchimento dos poros existentes no material com carbono puro, reduzindo assim o tamanho médio de grão e a porosidade aberta e aumentando a densidade.

Tipos

de Grafita

O processo de EDM com eletrodos de grafita tem muitas variáveis envolvidas.

Como resultado, classes de grafita de diferentes companhias, até mesmo dentro do mesmo grupo, não são absolutamente idênticas e podem não ter o mesmo desempenho.

A seleção apropriada e o subsequente processamento dos variados materiais ingredientes determinam as propriedades físicas dos materiais de carbono. Quanto ao processamento do material, geralmente o tamanho do lote de material determina a escolha da tecnologia utilizada no processo. Lotes grandes de produto são usualmente moldados em uma matriz, na dimensão requerida, e lotes pequenos são usinados a partir de grandes blocos e tarugos.

Grafitas para

EDM são normalmente classificadas pelo tamanho do grão. o tamanho do grão é

utilizado como critério porque a maioria das outras propriedades e

características da grafita estão relacionadas direta ou indiretamente ao

tamanho do grão e sua orientação. Atualmente, o mercado oferece classes de

grafita com tamanho médio de grão de

20 mm até granulometrias inferiores a 1 mm. O regime de trabalho ao qual o

eletrodo estará sujeito no processo de eletroerosão ou seja, desbaste,

semi-acabamento ou acabamento, bem como sua geometria, definem a escolha do

tamanho médio de grão da grafita.

Grafitas

para EDM são classificadas em cinco grupos:

– Nanofinas (submicrométricas): tem um tamanho típico de grão < 1 mm.

– Ultrafinas: tem um tamanho típico de grão entre 1-5 mm.

– Superfinas: tem um tamanho típico de grão entre 6-10 mm.

– Finas: tem um tamanho típico de grão entre 11-20 mm.

– Médias: grafitas com grãos de tamanho entre 21 e 100 mm.

Normalmente,

classes de grafita com tamanho médio de partícula inferior a 1 µm são

desenvolvidas especialmente para trabalho de acabamento fino no processo de

EDM, pois a rugosidade da peça produzida está diretamente relacionada ao

tamanho da partícula do material do eletrodo-ferramenta. O preço desta classe

de material é elevado, tornando assim os eletrodos confeccionados em grafita

mais caros. Classes de grafita

com tamanho médio de grão entre 10 e 20 µm normalmente são utilizadas em regime

de desbaste, pois quanto maior a classe da grafita, maior a velocidade de

erosão. Os preços de mercado são mais acessíveis para estas classes de grafita.

Fonte: UFSC: Pós Graduação engenharia mecânica.

atualizado em 05/05/23