OBS: CUIDADO TEM LIVRARIA VENDENDO LIVRO COM NOSSO CONTEÚDO

Tipos de Manutenção e seu planejamento

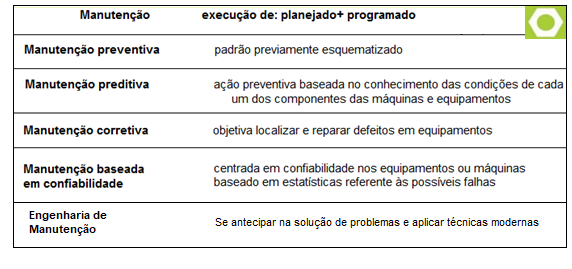

— Manutenção preditiva

— Manutenção corretiva

— Manutenção de confiabilidade

— Engenharia de Manutenção

— Manutenção preventiva

— Implementação da manutenção preventiva

— Sugestões irão ajudar na coesão da equipe

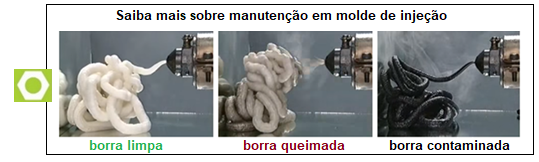

A necessidade da “Manutenção em molde” para manter a sua produtividade e conservação, mostra que somente as condições ideais permitem e dão segurança para produzir com qualidade e eficiência. Toda ferramenta passa por desgaste devido fadiga de uso em máquina injetora e por ataque físico-químico recebido da matéria prima sendo, portanto, previsível e real a necessidade de sua recuperação.

Possuir uma equipe e plano de manutenção com qualidade é um diferencial, de destaque a cada dia mais para as empresas de sucesso. Uma empresa com processo de manutenção otimizada, onde os planos de manutenção existem e são cumpridos, tem condições de produção confiáveis, completamente diferentes de outras, que até podem ter ótimos equipamentos, mas que não tem um plano de manutenção eficiente. O plano de manutenção para ser eficiente tem que ser “soberano”.

Mais do que uma evolução tecnológica, o plano de manutenção é um dos pilares de apoio à sobrevivência das atividades das empresas, devido à todas as consequências sociais e econômicas que o não cumprimento de metas e/ou compromissos podem acarretar.

Nas instalações industriais, as paradas para manutenção constituem uma preocupação constante para a programação da produção. Se as paradas não forem previstas, ocorrem vários problemas, tais como: atrasos no cronograma de fabricação, indisponibilidade da máquina, elevação dos custos, etc.

Para evitar esses problemas, as empresas introduziram, em termos administrativos, o planejamento e a programação da manutenção. A função planejar significa conhecer os trabalhos, os recursos para executá-los e tomar decisões. A função programar significa determinar pessoal, dia e hora para execução dos trabalhos.

Mais do que uma evolução tecnológica, o plano de manutenção é um dos pilares de apoio à sobrevivência das atividades das empresas, devido à todas as consequências sociais e econômicas que o não cumprimento de metas e/ou compromissos podem acarretar

— Manutenção preditiva

É uma atuação realizada com base em modificação de parâmetro de Condição ou desempenho. O acompanhamento obedece a uma sistemática com objetivo de prevenir falhas através de acompanhamento de parâmetros diversos, permitindo a operação contínua do equipamento pelo maior tempo possível.

É um tipo de ação preventiva baseada no conhecimento das condições de cada um dos componentes das máquinas e equipamentos. Esses dados são obtidos por meio de um acompanhamento do desgaste de peças vitais de conjuntos de máquinas e de equipamentos. Testes periódicos são efetuados para determinar a época adequada para substituições ou reparos de peças. Exemplos: análise de vibrações, monitoramento de mancais.

— Manutenção corretiva

A manutenção corretiva é a forma mais óbvia e mais primária de manutenção e identifica-se pelo ciclo “quebra-repara“, sempre o reparo, após a avaria. Constitui a forma mais cara de manutenção quando encarada do ponto de vista total do sistema. Ela conduz a paradas para manutenção em momentos aleatórios e muitas vezes, inoportunos por corresponderem a épocas de ponta de produção, a períodos de cronograma apertado, a uma baixa utilização anual da ferramenta e diminuição da vida útil.

É claro que se torna impossível eliminar completamente este tipo de manutenção, pois não se pode prever em muitos casos o momento exato em que se verificará um defeito que obrigará a uma manutenção corretiva de emergência.

A manutenção corretiva tem o objetivo de localizar e reparar defeitos em equipamentos que operam em regime de trabalho contínuo. Este tipo de manutenção está associado com “panes” em máquinas ou equipamentos de produção, as quais levam a paradas inesperadas e indesejadas. Assim, na manutenção corretiva não existe nenhum tipo de pré-planejamento de atividades de manutenção da empresa.

A utilização somente deste tipo de manutenção em uma empresa conduz inevitavelmente a um elevado estoque de peças de reposição para suportar as falhas e quebras dos equipamentos, o que provoca elevado custo industrial. Este é muitas vezes o meio mais caro de gerência de manutenção.

Geralmente à manutenção corretiva está associado um enorme tempo de parada não planejada de máquina resultando em perda elevada na eficiência total do equipamento. Uma planta industrial que trabalhe apenas sob base dos conceitos fundamentais da manutenção corretiva deve ser capaz de reagir o mais rapidamente possível a todas as possíveis falhas dos equipamentos no “chão de fábrica”.

Quando não há disponibilidade imediata de peças de reposição no estoque, deve ser recorrido a fornecedores externos de peças de reposição, o que encarece em muitos casos o custo de manutenção industrial. Em alguns casos, quando a empresa possui, por exemplo, várias máquinas do mesmo tipo ou máquinas que não são consideradas como “gargalos”, pode ser adotada a política de gestão de manutenção baseada em ações corretivas.

— Manutenção de confiabilidade

A manutenção centrada em confiabilidade (do inglês RCM – Reliability Centered Maintenance) é tida como uma das mais modernas práticas de manutenção preventiva existente. A confiabilidade de um equipamento ou máquina indica sua probabilidade de operar sem falhas e quebras em um determinado espaço de estatísticas referente às possíveis falhas dos componentes de um sistema, o qual pode ser feito com a utilização da ferramenta FMEA.

O desenvolvimento e implantação desta metodologia são reforçados com um grupo de profissionais experientes em manutenção industrial, bem como com a disponibilidade de dados confiáveis referentes às falhas dos componentes que constituem o sistema em questão.

Na manutenção RCM os grupos de trabalho tornam-se voltados para a melhoria dos índices de confiabilidade dos equipamentos, concentrando esforços naquelas máquinas que são considerados prioridades dentro da estrutura da fábrica. O correto emprego desta ferramenta de manutenção pode garantir também um adequado planejamento de estoques e consequente redução dos custos industriais de manutenção.

A manutenção baseada em confiabilidade pode ser caracterizada ainda por uma grande interação entre o departamento de manutenção e outros especialistas, os quais são responsáveis, por exemplo, pela construção e melhorias do projeto de um determinado equipamento. Na fase de projeto do equipamento busca-se o conceito de “manutenabilidade”, ou seja, através de melhorias do projeto, podem ser eliminadas inconveniências no equipamento que facilite posteriormente a sua manutenção durante o período de funcionamento.

As informações obtidas através de dados de manutenção durante o período de funcionamento do equipamento servem novamente como ponto de partida para a realização de atividades de melhoria no projeto de novos e mais modernos equipamentos. Uma ampla e bem estruturada política de manutenção industrial deve levar em consideração todos os tipos de manutenção citados anteriormente, considerando aspectos técnicos e econômicos das ações corretivas e preventivas.

— Engenharia de Manutenção

É uma nova concepção e quebra de paradigma na manutenção. Praticar engenharia de manutenção é deixar de ficar consertando continuadamente para procurar as causas básicas, modificar situações permanentes de mau desempeno, deixar de conviver com problemas crônicos, melhorar padrões e sistemáticas, desenvolver a manutenibilidade, das feedback ao projeto, interferir tecnicamente nas compras. Ainda mais: aplicar técnicas modernas, estar nivelado com a manutenção de primeiro mundo.

— Manutenção preventiva

Obedece a um padrão previamente esquematizado, que estabelece paradas periódicas com a finalidade de permitir a troca de componentes gastos por novos, assegurando assim o funcionamento perfeito da máquina por um período predeterminado. O método preventivo proporciona um determinado ritmo de trabalho, assegurando o equilíbrio necessário ao bom andamento das atividades.

O controle das peças de reposição é um problema que atinge todos os tipos de indústria. Uma das metas a que se propõe o órgão de manutenção preventiva é a diminuição sensível dos estoques. Isso se consegue com a organização dos prazos para reposição de peças.

Assim, ajustam-se os investimentos para o setor. Se uma peça de um conjunto que constitui um mecanismo estiver executando seu trabalho de forma irregular, ela estabelecerá, fatalmente, uma sobrecarga nas demais peças que estão interagindo com ela. Como consequência, a sobrecarga provocará a diminuição da vida útil das demais peças do conjunto. O problema só pode ser resolvido com a troca da peça problemática, com antecedência, para preservar as demais peças.

Em qualquer sistema industrial, a improvisação é um dos focos de prejuízo. É verdade que quando se improvisa pode-se evitar a paralisação da produção, mas perde-se em eficiência. A improvisação pode e deve ser evitada por meio de métodos preventivos estabelecidos pelos técnicos de manutenção preventiva. A aplicação de métodos preventivos assegura um trabalho uniforme e seguro.

O planejamento e a organização, fornecidos pelo método preventivo, são uma garantia aos homens da produção que podem controlar, dentro de uma faixa de erro mínimo, a entrada de novas encomendas.

Com o tempo, os industriais foram se conscientizando de que a máquina que funcionava ininterruptamente até quebrar acarretava vários problemas que poderiam ser evitados com simples paradas preventivas para lubrificação, troca de peças gastas e ajustes.

Com o auxílio dos relatórios escritos sobre os trabalhos realizados, são suprimidas as inconveniências das quebras inesperadas. Isso evita a difícil tarefa de trocas rápidas de máquinas e improvisações que causam o desespero do pessoal da manutenção corretiva.

A manutenção preventiva é um método aprovado e adotado atualmente em todos os setores industriais, pois abrange desde uma simples revisão – com paradas que não obedecem a uma rotina – até a utilização de sistemas de alto índice técnico. Abrange cronogramas nos quais são traçados planos e revisões periódicas completas para todos os tipos de materiais utilizados nas oficinas, inclui também, levantamentos que visam facilitar sua própria introdução em futuras ampliações do corpo da fábrica.

A aplicação do sistema de manutenção preventiva não deve se restringir a setores, máquinas ou equipamentos. O sistema deve abranger todos os setores da indústria para garantir um perfeito entrosamento entre eles, de modo tal que, ao se constatar uma anomalia, as providências independam de qualquer outra regra que porventura venha a existir em uma oficina. Essa liberdade, dentro da indústria, é fundamental para o bom funcionamento do sistema preventivo.

O aparecimento de focos que ocasionam descontinuidade no programa deve ser encarado de maneira séria, organizando-se estudos que tomem por base os relatórios preenchidos por técnicos da manutenção. Estes deverão relatar, em linguagem simples e clara, todos os detalhes do problema em questão.

A manutenção preventiva nunca deverá ser confundida com o órgão de comando, apesar de ditar algumas regras de conduta a serem seguidas pelo pessoal da fábrica. À manutenção preventiva cabe apenas o lugar de apoio ao sistema fabril e o segredo para seu sucesso está na perfeita compreensão de seus conceitos por parte de todo o pessoal da fábrica, desde os operários à presidência.

A manutenção preventiva, por ter um alcance extenso e profundo, deve ser organizada, pois se carecer da devida solidez, provocará desordens e confusões. A capacidade e o espírito de cooperação dos técnicos também são fatores importantes a considerar.

A manutenção preventiva deve, também, ser sistematizada para que o fluxo dos trabalhos se processe de modo correto e rápido. Sob esse aspecto, é necessário estabelecer qual deverá ser o sistema de informações empregado e os procedimentos adotados.

O desenvolvimento de um sistema de informações deve apresentar definições claras e objetivas e conter a delegação das responsabilidades de todos os elementos participantes. O fluxo das informações deverá fluir rapidamente entre todos os envolvidos na manutenção preventiva. Exige um plano para sua própria melhoria. Isto é conseguido por meio do planejamento, execução e verificação dos trabalhos que são indicadores para se buscar a melhoria dos métodos de manutenção, das técnicas de manutenção e da elevação dos níveis de controle. Esta é a dinâmica de uma instalação industrial.

Finalmente, para se efetivar a manutenção preventiva e alcançar os objetivos pretendidos com sua adoção, é necessário dispor de um período de tempo relativamente longo para contar com o concurso dos técnicos e dos dirigentes de alto gabarito. Isso vale a pena, pois a instalação do método de manutenção preventiva, pela maioria das grandes empresas industriais, é a prova concreta da pouca eficiência do método de manutenção corretiva. Entre os principais objetivos das empresas estão normalmente, redução de custos, qualidade do produto, aumento de produção, preservação do meio ambiente, aumento da vida útil dos equipamentos e redução de acidentes do trabalho.

— Implementação da manutenção preventiva

Conceituam a manutenção como a combinação de todas as ações necessárias com intenção de manter, ou restabelecer, um produto ou sistema ao seu estado na qual ele pode executar a função requerida. Já para o gerenciamento da manutenção, diversos autores conceituam como sendo a aplicação do apropriado planejamento, organização, pessoal, implantação do programa e métodos de controle para a atividade da manutenção.

O gerenciamento da manutenção deveria incluir, dentro de seu escopo: manutenção preventiva, inventário e compras, sistema de ordens de trabalho, sistema de gerenciamento da manutenção computadorizado, treinamento técnico e interpessoal, envolvimento operacional, manutenção pró-ativa ( que é definida como a combinação de técnicas de manutenção baseada no tempo e na condição), RCM, TPM e melhoria contínua.

De modo genérico, o gerenciamento determina os objetivos da manutenção ou prioridades, bem como a definição e implementação de métodos de melhoria, incluindo aspectos econômicos da organização. Sob a perspectiva do contexto organizacional, se entende que o modelo de organização da manutenção depende de cada empresa e deve ser influenciado pelas metas e objetivos por ela estabelecidos. De outro modo, entende-se que o gerenciamento da manutenção deve ser formado pela estrutura requerida e pelas estratégias adequadas visando, a partir desta organização estabelecida, o alcance essas metas e objetivos.

Com relação à estrutura, dois pontos são amplamente abordados entre outros: o sistema informatizado de gestão da manutenção e a estrutura organizacional da manutenção. Muitos enfatizam a importância da utilização de CMMS (Computarized Maintenance Management System), que oferece a vantagem de automatizar fluxo de informação da manutenção, permitindo o acesso aos dados históricos de recursos e performance de cada equipamento, além de organizar o planejamento das ordens de trabalho, análise do inventário, relatórios gerenciais, entre outros. Outros setores defendem que a forma organizacional da manutenção descentralizada nas áreas de produção leva a uma relação mais estável entre manutenção e produção.

Por outro lado, significa que os manutentores são permanentemente alocados a áreas de produção específicas, ou mesmo a partes específicas do equipamento. A vantagem direta é de estabelecer, para os agentes de manutenção, uma maior familiaridade com as necessidades específicas com a área atendida e relações melhoradas entre usuários das plantas e o departamento de manutenção.

— Sugestões irão ajudar na coesão da equipe

A tomada de decisão deve ser feita às vezes pelo próprio funcionário e por isso a troca de experiências entre a equipe facilita o processo e resultados.Algumas ações podem facilitar este relacionamento:

a) Promover a comunicação efetiva entre os funcionários

Muitas vezes os funcionários que fazem a manutenção dos moldes estão alheios aos procedimentos que outros fazem ou como fazem o serviço. É aconselhável que a experiência com moldes, de onde se absorvem as dicas e utilização de recursos técnicos sejam compartilhadas entre aqueles que executam este tipo de serviço.

b) Promover uma abordagem sistemática

Existem diversas maneiras de desmontar, limpar e montar novamente um molde, mas uma técnica irá funcionar melhor e deve ser padronizada entre os funcionários. Normalmente os serviços de manutenção executados por funcionários que não são do mesmo time, tendem a gerar práticas e resultados inconsistentes, portanto essa prática deve ser observada.

c) Utilizar recursos próprios

Garantir a qualidade do serviço utilizando continuamente as ferramentas e máquinas internas para executar o serviço de manutenção de moldes de maneira mais eficiente e precisa. Utilizar por exemplo sua “Máquina de medição de Coordenadas” para justificar os custos sobre Investimento e outras que assim forem necessárias.

d) Administrar com sabedoria a prioridade na manutenção dos moldes

Não é aconselhável mudar um funcionário de serviço antes do término de uma tarefa. Retirar um funcionário de um serviço para começar urgentemente outro, é frustrante, confuso e pode gerar enganos que causam paradas não planejadas dos moldes. Podemos até citar a montagem incorreta.

e) Promover um ambiente profissional

O tipo de relação da supervisão com funcionários mais jovens deve sugerir sempre como de apoio às atividades. Com os mais experientes manter uma relação consciente de suas especialidades.

f) Treinamento de funcionários

Manter a liderança e toda equipe a par das novas tecnologias podem afetar a eficácia das habilidades e melhorar o desempenho dos serviços. A participação em palestras, feiras e seminários para conhecimento de outros métodos de trabalho podem beneficiar seu setor.

g) Trabalho em equipe

É importante que a liderança discuta planos de manutenção, converse com os processistas e faça o que for preciso para manter o trabalho em equipe e o compartilhamento de conhecimentos. Estrelismo é coisa do passado.

Estas sugestões irão ajudar na coesão da equipe e permitir que a liderança mantenha o foco em perspectivas maiores confiando que seus funcionários possam tomar decisões inteligentes e mais bem pensadas quando estiverem trabalhando com os moldes.

Publicação em 27/10/2021

Fonte: Moldes Injeção Plásticos

REPRODUÇÃO PROIBIDA SEM AUTORIZAÇÃO

Hamilton Nunes da Costa – Editor de Revistas Independente

CFP VW SENAI / Matrizeiro especializado em molde

Escola ART-MEC / Projeto de molde

CFP VW SENAI / Técnico mecânico – CREA 126.785

Este site é um Informativo. Precisamos de suporte para custear Atualizações e Melhorias. De apoio a nosso trabalho e divulgaremos sua empresa aqui como apoiadora.