Por: JULIO HARADA

O projeto cuidadoso de um ferramental é o principal ponto para garantir alto nível de produção e baixa manutenção. Portanto, devem ser observados diversos fatores técnicos durante o seu desenvolvimento, a fim de que as possibilidades de falhas possam ser minimizadas.

O desenvolvimento tecnológico na construção de ferramentas para injeção de termoplásticos tem sido impelido pela produção de peças complexas, nas quais surge a exigência de alta qualidade. A forte pressão para redução dos custos de produção exige também quedas significativas no custo de fabricação das ferramentas, sem comprometimento da qualidade destas.

Esses fatores implicam em grandes exigências na área de projeto, principalmente quanto à responsabilidade sobre o resultado final do conjunto, permitindo assim uma produção mais estável.

O bom desempenho de uma ferramenta de injeção está diretamente associado ao cuidado com que seu projeto foi desenvolvido, tanto na concepção funcional quanto na definição dos materiais e processos empregados.

Algumas diretrizes básicas devem ser levadas em conta na elaboração de projetos para moldes de injeção de plásticos. São detalhes que, se bem observados, facilitam e fundamentam as diversas fases desses projetos.

INÍCIO DO PROJETO

Ao iniciar o desenvolvimento de um molde, todas as informações necessárias devem ser coletadas para que, durante a criação do projeto, não se perca tempo com a busca de dados não informados. A

Figura 1 demonstra o fluxo de trabalho para o desenvolvimento de projeto de moldes.

Figura 1 – Fluxo de trabalho para desenvolvimento de projeto

Informações sobre o produto

Geralmente um desenho do produto a ser injetado é fornecido em papel ou em arquivo eletrônico e, em alguns casos, uma amostra física (produto já existente ou protótipo) ou ainda ambos. Eles constituirão a parte mais importante do rol de informações necessárias ao projetista, pois, a partir deles, são definidos o ponto de injeção, as linhas de fechamento, o lado de extração do produto, a forma da extração (pinos, placas, lâminas), a necessidade de elementos móveis como gavetas, pinos inclinados, dentre outros requisitos.

Além do desenho e/ou da peça (amostra), o projetista deverá ter, obrigatoriamente, toda a literatura possível sobre as máquinas injetoras que poderão ser utilizadas, além de catálogos ou informações referentes a padronização de pinos, componentes, acessórios, porta moldes bem como as tabelas de contração de materiais plásticos e aços disponíveis no mercado.

É imprescindível nesta etapa reunir-se com o cliente para avaliar a questão técnica e estética do produto, uma vez que podem ser colocadas premissas de projeto que simplificam ou dificultam a construção do molde. Essas premissas limitantes podem ser linhas de fechamento do molde, linhas de solda, marcas de pontos de injeção, marcas de rechupe, regiões estruturais criticas, dentre várias outras.

Cabe neste momento atentar para a fidelidade na conversão de modelos recebidos de clientes. Podem ocorrer problemas de descontinuidades ou perda de informações essenciais para o bom desempenho do produto injetado. Estas deficiências devem ser discutidas com o cliente antes do início do projeto do molde.

Determinação da máquina injetora

Um fator determinante a ser considerado é o conjunto máquina injetora e molde. Normalmente existem quatro formas de como o projetista recebe essa informação:

1 – O cliente tem a injetora e não sabe o número de cavidades que podem ser injetadas na máquina. A tarefa aqui é determinar o número máximo de cavidades para a máquina disponível. Neste caso, a partir dos dados da injetora e do produto, o projetista calcula a configuração ideal do molde;

2 – O cliente não tem a injetora e sabe o número de cavidades que deseja possuir no molde. Portanto, a partir das informações do produto, o projetista define a máquina injetora necessária para atender aquela configuração de molde;

3 – O cliente não tem a injetora e não sabe o número de cavidades necessárias. Neste caso, o cliente deverá informar a demanda do produto para que o projetista possa, a partir dessa informação, calcular o número de cavidades que o molde deverá ter e, na seqüência, determinar as características necessárias de máquina injetora e;

4 – O cliente tem a injetora e sabe o número de cavidades que o molde deverá possuir. Mesmo neste caso, o projetista deve proceder aos cálculos de capacidade produtiva da máquina injetora em relação ao molde pretendido, principalmente nos parâmetros de força de fechamento, capacidade de injeção, passagem entre colunas e altura máxima e mínima do molde. A responsabilidade será atribuída ao projetista se, na produção, o molde apresentar deficiências técnicas.

Em todos os casos, é importante informar e obter a aprovação do cliente sobre o conjunto molde/ injetora determinado.

O PROJETISTA E A FERRAMENTARIA

Ao projetista competem as funções de análise, dimensionamento e seleção de materiais além da definição dos mecanismos de funcionamento da ferramenta.

Para tanto, o profissional deve detalhar completamente o projeto, executando todos os cálculos e providenciando o desenho técnico de cada componente. Deve ainda fornecer o máximo de informações possíveis, chamando a atenção para cada detalhe do molde com muita clareza, visto que quanto menos tempo o ferramenteiro perder na leitura (entendimento) de um projeto, tanto maior será a agilidade na execução do molde.

A familiarização com as características técnicas dos novos materiais plásticos que aparecem constantemente no mercado auxilia na concepção do projeto do molde.

É intrínseca ao desenho técnico a determinação das tolerâncias de construção, das contrações localizadas das peças, do posicionamento de furos de refrigeração, dos ângulos de extração, do acabamento superficial, da localização das linhas de abertura do molde, da configuração de extratores e pinos guia, da forma, quantidade e posição de pontos de injeção bem como dos canais de alimentação e de distribuição.

Para que o projetista possa desenvolver um projeto ideal, é importante que ele conheça profundamente os processos de fabricação do molde e os equipamentos disponíveis na ferramentaria.

Dessa forma, o projeto será otimizado para uso e aproveitamento do parque fabril, permitindo redução do custo de fabricação, uma vez que minimizará a aquisição de componentes de terceiros. Este conceito, denominado de “Projeto voltado à Fabricação”, permite que a interpretação dos desenhos seja facilitada para a equipe do chão de fábrica da ferramentaria.

O fato de o projetista conhecer o processo e os equipamentos também auxilia nos casos onde existem vários projetos em andamento. Nestes casos, podem ser selecionados processos de fabricação alternativos para evitar sobrecargas em equipamentos (fresadoras, tornos, retificadoras, furadeiras, entre outros). Para facilitar a confecção do molde, o projetista deve levar em consideração:

Cotas – o projetista deve sempre calcular as cotas, ângulos e demais itens do desenho e jamais deixar este serviço para o operador de máquinas ou para o ferramenteiro que, além de não possuir ambiente nem equipamento adequado para realizar os cálculos, deverá dedicar seu tempo exclusivamente à confecção da ferramenta. O projetista deve somente repetir cotas em outras vistas do desenho quando estritamente necessário, evitando assim possíveis confusões de leitura e de cotas;

Traçado – o traçado do desenho deve ser muito bem definido com linhas cheias, tracejadas e traço ponto (linhas de centro). A clara diferenciação entre estas linhas facilita o perfeito entendimento do desenho na confecção do molde e;

Detalhes – sempre que as tolerâncias do produto a injetar permitirem, as medidas constantes do projeto devem ser arredondadas. Medidas quebradas, decorrentes do cálculo da contração de cada matéria-prima podem vir a complicar ou confundir a leitura do desenho e;

Simplicidade – o projeto deve considerar as futuras manutenções do molde. Portanto, sempre que permitido, é conveniente simplificar os componentes para facilitar substituições ou correções por desgaste ou falha.

SEQÜÊNCIA PARA DESENVOLVIMENTO DE PROJETO

O projetista deve aplicar uma metodologia de desenvolvimento de projetos, seguindo certa rotina de trabalho. Assim, após a fase inicial de coleta de informações técnicas, pode executar o projeto de maneira cadenciada, reduzindo a possibilidade de surgimento de falhas durante a construção do molde e produção de peças.

A Figura 2 apresenta o corte de um projeto de molde para injeção de termoplástico, identificando os principais componentes. A seqüência pode variar um pouco, mas basicamente devem ser observadas algumas etapas.

Figura 2 – Corte esquemático de

um molde para injeção de termoplástico

Avaliação do conjunto máquina injetora e molde

A partir das informações do produto, deve ser determinada a máquina adequada para atender a produção do molde em desenvolvimento. É altamente recomendado que seja avaliada a relação custo x benefício, no intuito de obter a maior rentabilidade possível na produção da peça final.

Avaliação dos parâmetros de injeção do produto

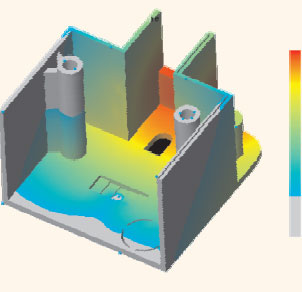

Sempre que possível, devem ser aproveitadas as tecnologias disponíveis no mercado. Para esta etapa, é recomendado o uso de sistemas de simulação reológica, que fornecem dados como pressão e tempo de injeção, perfis de temperatura e velocidade de injeção, tempo de resfriamento e de extração, linhas de fluxo do material, tensões na peça injetada, força de fechamento e inúmeras outras variáveis de processo. A Figura 3 mostra o resultado da simulação de enchimento de uma peça, onde as cores identificam o tempo de preenchimento da cavidade.

Estes dados servem como referência para a regulagem da máquina de injeção durante a fase de testes e produção.

Figura 3 – Simulação de enchimento

de uma peça em programa de análise reológica

Determinação do sistema de injeção

Nesta etapa deve ser identificada qual a melhor configuração de alimentação do material a ser injetado. Em função das exigências técnicas e de custo, pode ser selecionada injeção com canais frios ou quentes (bico quente ou câmara quente).

Desenvolvimento do conjunto machos/ cavidades/ gavetas

Para agilizar a fabricação do molde, é indicado que se inicie o desenvolvimento do projeto pelos componentes que formarão o produto. Ou seja, o molde deve ser construído de dentro para fora. Assim, à medida que os componentes vão sendo concluídos, eles podem ser encaminhados para fabricação, reduzindo o prazo de entrega da ferramenta. Nesta etapa são definidos os sistemas de refrigeração e de extração.

Identificação do molde

A identificação de alguns dados do molde e do produto é bastante útil ao operador. Recomenda-se que haja, no mínimo, uma plaqueta mencionando os dados do fornecedor (ferramentaria), nome do cliente, dimensões e peso do molde, data de fabricação e material do produto a ser injetado. Sempre que possível, incluir ainda uma plaqueta com o esquema do sistema de refrigeração, identificando entradas e saídas, uma plaqueta com o esquema elétrico da câmara quente (quando aplicada) e uma plaqueta com a instrução da seqüência de acionamento de machos e gavetas.

Determinação dos recursos de segurança do molde

A introdução de recursos para garantir a segurança de operação do molde é um ponto que está sendo fortemente solicitado pelos clientes. Portanto, o projetista deve considerar a colocação de telas de proteção em cilindros hidráulicos e pneumáticos, em extensões de gavetas, nas aberturas de placas extratoras e em qualquer lugar que exista a possibilidade de ocorrer acidentes.

Também a colocação de sensores ou micro chaves nos cilindros e no sistema de extração auxilia a evitar possíveis colisões e danos à ferramenta.

Pulicado em 10/06/2017

Fonte: Revista Ferramental edição nº 6