Trincas térmicas em ferramentas de usinagem do processo de fresamento.

A influência da temperatura na vida de uma ferramenta de corte tem sido objeto de estudo em muitos trabalhos da área de usinagem. A variação cíclica de temperatura ocasiona também uma variação cíclica de tensão a qual provoca formação de sulcos em forma de pente na aresta de corte da ferramenta. Estes sulcos, tecnicamente denominados trincas de origem térmica, são de enorme importância no que diz respeito aos mecanismos de desgaste da ferramenta de corte.

Para simular a variação cíclica de temperatura foi utilizado um sistema acoplado a um torno mecânico com a presença de uma chama de oxi-acetileno para prover calor. Para efeito de comparação tomou-se duas ferramentas novas de metal duro P25, sendo que uma foi inicialmente ensaiada no sistema de variação de calor por 10 minutos. Posteriormente usinou-se com ambas um bloco de aço inoxidável por 10 minutos cada uma usando as mesmas condições de corte. Verificou-se através de fotos em microscópio, que a variação de calor influiu significativamente no número de trincas e desgaste da ferramenta.

O desenvolvimento de estudos sobre a natureza da falha em ferramentas no corte interrompido revelam que a variação cíclica de temperatura é um dos fatores mais dominantes nos mecanismos de desgaste e falha da ferramenta. As temperaturas desenvolvidas na ferramenta no corte interrompido variam ciclicamente, aumentando durante o tempo ativo e diminuindo durante o tempo inativo, conforme ilustra figura 1. Esta flutuação cíclica da temperatura na interface “cavacoferramenta” leva a uma modificação, também cíclica, da distribuição de tensão na aresta de corte da ferramenta, o que pode provocar a formação de trincas originadas por fadiga térmica.

Figura 1: Variação cíclica da temperatura

de corte no processo de corte interrompido.

Este trabalho se propõe a estudar a formação das trincas de origem térmicas em ferramentas de metal duro. Para isto a variação cíclica de temperatura na ferramenta será simulada através da aplicação de um arco intermitente utilizando equipamento de solda oxiacetileno. O arco será aplicado diretamente sobre a superfície de saída da ferramenta atingindo a região onde se daria o contato com o cavaco e portanto a região de máxima temperatura. Como não ocorrerá contatos mecânicos, será possível dar evidências da formação de trincas exclusivamente devido a variação cíclica de temperatura.

Material e Métodos

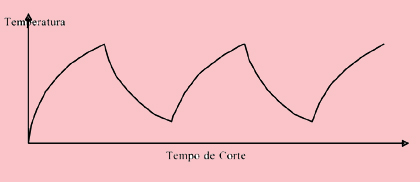

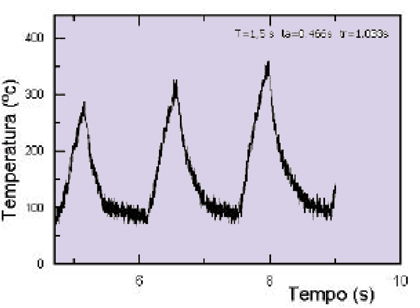

Foram utilizadas duas ferramentas de metal duro ISO P25 SEMN1204AZ

(SMA), de composição conforme tabela 1.

Uma das ferramentas foi primeiramente ensaiada por 10 minutos no sistema que simula a variação cíclica de temperatura que ocorre nas ferramentas de corte no processo de fresamento. O sistema é constituído por uma placa de cobre e um suporte para a ferramenta que são acoplados a um torno mecânico. A chama de oxiacetileno incide diretamente na aresta de corte da ferramenta que em intervalos cíclicos, devido a rotação da placa de cobre, simulam os tempos ativos e inativos em que a ferramenta aquece e esfria. O sistema está ilustrado na figura 2.

Figura 2: Sistema de variação do fluxo de calor na ferramenta.

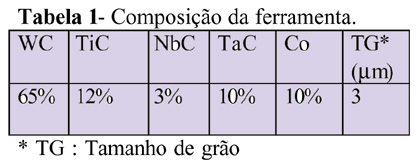

Foi realizado um ensaio onde se mediu esta variação de temperatura através de um termopar localizado na aresta de corte da ferramenta. Os valores do gráfico da figura 3 ilustram a variação cíclica de temperatura que ocorre na ferramenta ensaiada no sistema da figura 2. Este teste foi realizado para velocidade angular de 40rpm.

Esta velocidade significa um tempo de ciclo de 1,5s, sendo o tempo de aquecimento, ta, de 0.466s e o tempo de resfriamento, tr, de 1.033s. Para velocidades angulares maiores não foi possível registrar a variação da temperatura. O tempo de resposta do termopar utilizado não foi pequeno o bastante para capturar a variação de temperatura que ocorre em tão ínfimo espaço de tempo.

Figura 3: Gráfico resultante da variação

cíclica de temperatura medida experimentalmente.

A comparação entre as figuras 1 e 3 mostra que o sistema de aplicação de calor através da chama oxi-acetilenica provoca uma variação cíclica da temperatura da ferramenta muito semelhante ao previsto eóricamente. Tomou-se então as duas ferramentas de corte (sendo uma delas já ensaiada no sistema, ferramenta 2) e usando uma máquina fresadora ROMI, INTERACT 4, 16KW (CNC), usinou-se um bloco de aço inoxidável por 10 minutos com cada ferramenta em ensaio distintos. Foram utilizadas as condições de corte mostradas na tabela 2 para ambos os testes.

Foi utilizado uma fresa de topo de diâmetro de 80mm com capacidade para 6 ferramentas. Nos testes utilizou-se apenas uma ferramenta no suporte.

Resultados

Para avaliar o efeito provocado pela variação cíclica de temperatura simulada no sistema com chama de solda oxi-acetileno foi necessário tirar fotos no Microscópio Eletrônico de Varredura (MEV). Portanto os resultados experimentais são apresentados de forma visual com fotos das ferramentas 1 e 2.

Figura 4: Ferramenta 1, não ensaiada em sistema de variação de temperatura.

Figura 5: Ferramenta 2, ensaiada em sistema de variação de temperatura.

Discussão & Conclusão

A partir da visualização das fotos foi possível verificar que houve influência significativa da variação de calor no desgaste da ferramenta e no número de trincas geradas. A ferramenta 1 (não ensaiada no sistema) obteve 10 trincas de origem térmica e desgaste, principalmente de flanco, muito menor que a ferramenta ensaiada. Na ferramenta 2 se observou um desgaste maior além da formação de um entalhe na aresta de corte. Foram encontradas apenas 6 trincas de origem térmica na ferramenta ensaiada em sistema de variação de calor.

Através da comparação dos resultados obtidos, entre as ferramentas ensaiadas e não ensaiadas (figuras 4 e 5), pode-se sugerir que na ferramenta ensaiada, a variação de temperatura fez com que houvesse um aumento da tenacidade, provocando assim uma melhor absorção das deformações devido às tensões de tração e deformação a que a aresta de corte está submetida. Isto resultou em um menor número de trincas após a usinagem.

Como a ferramenta aumentou a tenacidade perdeu a dureza e com isto a resistência ao desgaste normal de flanco.

Sendo assim, o desgaste de flanco da ferramenta ensaiada foi maior (visualmente, já que não houve medição de desgaste). Além do desgaste de flanco, ocorreu também um desgaste de entalhe na ferramenta ensaiada. um ensaio em cada ferramenta, os resultados indicam uma influência da variação cíclica de temperatura nas propriedades mecânicas do material da ferramenta. Posteriormente os ensaios serão feitos novamente para que se confirme a repetitividade dos resultados.

Autores :RAFAEL MARTINS BARRAGAN LOY (aluno Cnpq)

DENIS SALES LOPES ( aluno PET )

MÁRCIO BACCI DA SILVA (orientador)

.

FEMEC- Faculdade de Engenharia Mecânica, LEPU- Lab. De Ensino e Pesquisa em Usinagem Instituição: UFU- Universidade Federal de Uberlândia