Caracterização de superfícies usinadas em aço endurecido

Características da formação da superfície, considerando a mecânica de corte, observando possíveis deformações , microtrincas e adesões no material.

O progresso e os avanços tecnológicos acerca de projetos de moldes e matrizes, ferramentas de corte,máquinas-ferramenta e sistemas computacionais dedicados ao projeto e manufatura , têm tornado a usinagem de materiais endurecidos uma prática que oferece vantagens no processo e no resultado final do produto usinado, proporcionando ganho em qualidade superficial e controle dimensional. No processo de usinagem de acabamento em geometrias complexas de formas livres ,a textura superficial resultante e sua caracterização são importantes para a obtenção de superfícies de melhor qualidade. O tipo e a qualidade da textura dependem de inúmeros parâmetros, dentre eles, a natureza do material e sua microestrutura e o processo de fabricação empregado.

O conhecimento das condições e a escolha de processos adequados proporcionam uma redução significativa nos tempos de fabricação. As máquinas equipadas com controle numérico computadorizado (CNC) têm os movimentos relativos peça ferramenta e suas estratégias, definidos por um programador. O conhecimento da melhor estratégia de

usinagem para uma condição específica, bem como a caracterização da superfície obtida são de grande valia para os programadores na fase de definição do processo.

Este trabalho propõe um estudo para um melhor entendimento do comportamento da formação da superfície do material aço AISI H13 endurecido, quando submetido a um processo de fabricação de fresamento de acabamento. O processo origina uma textura que depende da natureza e propriedades do material e das variáveis do processo de usinagem.

Temos por objetivo caracterizar a textura superficial de um aço endurecido, após ser submetido a um processo de fresamento de acabamento e avaliar as texturas visualmente, de forma qualitativa, considerando as superfícies obtidas por diferentes estratégias de fresamento .

Queremos ainda quantificar as texturas por intermédio de alguns parâmetros de rugosidade representativos em relação a microgeometria e avaliar as características da formação da superfície, considerando a mecânica de corte, observando possíveis deformações , microtrincas e adesões no material.

O material AISI H13 é um aço para trabalho a quente, do tipo ao cromo-molibdênio (Cr-Mo), com os seguintes elementos de liga em sua composição: 0,35% C, 0,30% Mn, 1,00% Si, 5,00% Cr, 1,00% V e 1,50% Mo . Os aços do tipo ao Cr-Mo são utilizados na confecção de moldes e matrizes, apresentando excelentes propriedades de resistência ao choque, principalmente quando o molde ou a matriz são submetidos à refrigeração através de fluídos.

O endurecimento do aço acontece por um tratamento térmico de têmpera com resfriamento ao ar, devido a sua elevada temperabilidade. O revenido é necessário logo após a têmpera, de modo a reproduzir a dureza final de serviço desejada, a qual varia geralmente em torno de 50 HRC .Geralmente o aço AISI H13 é recebido da siderúrgica no seu estado normalizado, com valor baixo de dureza em torno de 16 HRC. Nesta condição o material proporciona uma melhor usinabilidade.

usinabilidade pode ser definida como uma propriedade relacionada com a facilidade com que um material pode ser cortado, de acordo com as dimensões, forma e acabamento superficial requerido .

Os fatores metalúrgicos predominantes que influenciam a usinabilidade são a dureza e a microestrutura do aço. Geralmente, valores altos para a dureza significam dificuldade de usinagem ao passo que valores médios e baixos, associam-se com boas propriedades de usinabilidade . Através de modificação na microestrutura do aço, pode-se alterar a usinabilidade do mesmo. A usinagem de materiais endurecidos, apesar de apresentarem difícil usinabilidade, oferece vantagens no processo e no resultado final do produto usinado, proporcionando ganho em qualidade superficial e controle dimensional . A usinagem de acabamento realizada após o processo de tratamento térmico com o material já na dureza final de trabalho, evita problemas decorrentes da têmpera, tais como possíveis empenamento e variação dimensional na peça.

Obtenção de superfícies por fresamento.

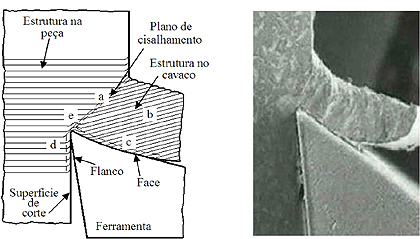

O termo usinagem aplica-se a todos os processos de fabricação onde ocorre a remoção de material sob a forma de cavaco. Cavaco é a porção de material da peça retirada pela ferramenta, que se caracteriza por apresentar forma irregular . O mecanismo de arranque de material e formação da superfície é ilustrado na figura 1, onde a representação mostra uma deformação plástica contínua dividida em regiões .

A configuração estrutural na peça (a) passa, por cisalhamento (zona de cisalhamento), para a configuração estrutural do cavaco (b). Na usinagem de materiais frágeis pode ocorrer uma deformação plástica na região de cisalhamento que leva à separação do material. Se o material tem, no entanto, uma capacidade de deformação maior, então a separação só ocorre imediatamente à frente do gume, na região (e). A solicitação de tração, simultânea à aplicação de uma pressão vertical sobre a ferramenta e em combinação com as temperaturas elevadas, leva a deformação nas superfícies de corte do cavaco (c) e da peça (d).

Figura 1 – Mecanismo de corte em representação esquemática e fotografia.

No fresamento, o processo de remoção de cavaco ocorre com o movimento circular de uma ferramenta de corte de geometria definida, denominada fresa, com um ou mais gumes, gerando superfícies . A remoção de material da peça se realiza de modo intermitente, pelo movimento rotativo da ferramenta que efetua o movimento de corte, combinado com movimento de avanço da peça .

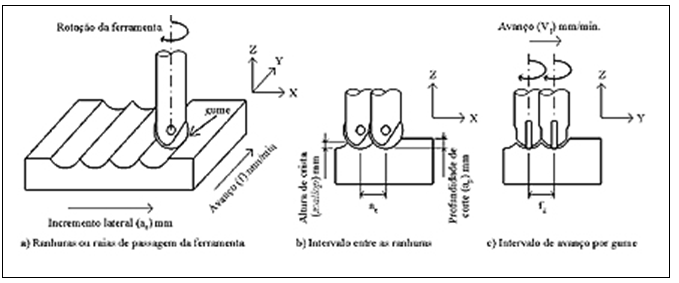

A espessura do cavaco varia constantemente ao longo do corte, devido ao movimento combinado de rotação da fresa e avanço. Conforme Stemmer , os fatores determinantes no processo de fresamento que influenciam no resultado do trabalho são a profundidade de corte (ap) [mm], o incremento lateral (ae) [mm], o avanço (fz) [mm], a velocidade de avanço (vf) [mm/min], a velocidade de corte (vc) [m/min], o diâmetro da fresa (d) [mm] e o número de gumes (z).

Além das variáveis de processo citados anteriormente, que influenciam sobre a rugosidade cinemática (teórica), outros fatores como a mecânica de corte e as deformações no gume da ferramenta, a estrutura e resistência do material da peça, tem influência sobre a qualidade da superfície de corte e formação da textura [3]. Além disso, a rigidez do sistema dinâmico ferramenta-peça-máquina e a força de corte podem ocasionar vibrações que deterioram o acabamento .

A combinação dos movimentos de corte e avanço definem o sentido de corte, que pode ser concordante ou discordante. No fresamento concordante o avanço e o movimento de corte apresentam o mesmo sentido. O fresamento concordante traz benefícios importantes para operações de acabamento, minimizando as vibrações e melhorando a qualidade superficial da peça usinada. Existem diferentes tipos de fresas para geração de superfícies, que podem ser classificadas quanto à sua forma geométrica.

O tipo mais indicado e utilizado para a usinagem de acabamento de superfícies de formas complexas é a de topo esférico. A geometria desta ferramenta propicia o corte do material em qualquer inclinação entre 0 e 90° com relação ao plano normal ao eixo da ferramenta, tornando possível a reprodução de superfícies inclinadas.

A superfície gerada com uma fresa de topo esférico resulta em um perfil ondulado (figura 2). A distância entre uma ondulação e outra é definida pelo avanço lateral (ae). Quanto menor for o ae, menor serão a altura de crista e a rugosidade teórica, resultando em uma superfície de perfil mais suave.

Figura 2 – Intervalos de incremento e avanço no acabamento

A determinação do material de que as fresas são constituídas, está vinculada ao material a ser usinado e às estratégias de usinagem. Devido ao uso do aço AISI H13 com dureza na faixa de 52 a 54 HRC, a fresa selecionada deve resistir às condições de usinagem mais severas. Neste caso as fresas constituídas de metal-duro com revestimento de TiAlN são as mais indicadas. Uma das formas geométricas mais básicas e predominantes na fabricação de cavidades de moldes e matrizes são os planos inclinados. A principal dúvida na usinagem destes planos é saber qual a melhor estratégia, definindo a direção da trajetória da ferramenta.

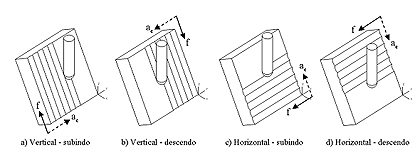

A inclinação do plano refere-se ao ângulo formado entre este e um plano normal ao eixo da ferramenta. Na literatura encontram-se estudos de usinagem em planos inclinados, avaliando principalmente a vida da ferramenta, variando os dados de corte (avanços e velocidades). Em número reduzido estão os trabalhos que consideram, além da condição de plano inclinado, as estratégias de corte comparando-as com a qualidade superficial obtida. As estratégias são definidas pelas direções e sentidos de corte, podendo ser vertical ao plano inclinado ou horizontal ao mesmo, com o sentido que pode ser ascendente (subindo) ou descendente (descendo). Kang et al. realizaram um estudo comparativo avaliando as características da usinagem de um aço com dureza de 28 HRC em corpos-de-prova de geometria plana, variando o ângulo de inclinação para 15°, 30° e 45°, onde foram empregadas quatro estratégias de corte possíveis.

Das superfícies geradas foram obtidos resultados qualitativos e quantitativos, mostrados através de imagem da textura da superfície e gráficos de rugosidade de cada condição. A textura resultante de cada condição mostra nitidamente a influência da estratégia de corte empregada. Com base nos resultados, mostraram que as estratégias de corte ascendente, com a ferramenta executando o corte da base do plano inclinado e subindo, apresentaram menores valores de rugosidade superficial e textura mais homogênea, quando comparadas com as estratégias descendentes. Toh realizou uma análise da topografia da superfície usinada em corpos-de-prova de material AISI H13 endurecido a 52 HRC. Avaliou diferentes estratégias de corte e orientações, utilizando uma geometria plana, inclinada a 75°. Utilizou uma fresa de ponta esférica, simulando um processo de acabamento. Seu trabalho teve como objetivo a compreensão da textura superficial gerada por várias orientações de corte, usinando este material de difícil usinabilidade.

Através da análise da topografia, mostra gráficos tridimensionais de perfil de rugosidade, determinando a melhor orientação para obter a textura de melhor qualidade. Como conclusão, apresentou que a estratégia de corte vertical ascendente, comparativamente, proporciona os melhores resultados.

As estratégias podem ser geradas com o auxílio de sistemas CAD/CAM, onde as informações geométricas da peça são convertidas em linguagem de máquina, gerando um programa CNC que transmite para a máquina-ferramenta as coordenadas que definem as estratégias da ferramenta de corte e as velocidades de avanço. O programador tem liberdade e flexibilidade para escolher e definir as estratégias de usinagem e as velocidades de corte e avanço mais adequadas para cada situação.

Definindo a estratégia, o programador está determinando a forma e a orientação dos movimentos da ferramenta que serão criados sobre a peça. A programação via CAM requer um conjunto de conhecimentos relativos à usinagem e também aos recursos disponíveis no software. Uma estratégia é adequada ou não, dependendo aonde for aplicada e em que condição. O operador de sistemas CAD/CAM deve ser um profissional experiente e devidamente treinado, pois o processo de usinagem depende fortemente da habilidade desse profissional .

. Caracterização de Superfícies

A superfície pode ser caracterizada como o limite, ou a fronteira, de um elemento de espaço fechado, ou corpo técnico, sendo então descrita somente sob o aspecto geométrico e limitando a análise à fronteira entre o corpo do componente (corpo técnico) e o meio ambiente .

A esta definição básica de superfície é necessário se adicionar os conceitos de: superfície geométrica, superfície real e superfície efetiva, conforme ilustrado na figura 3. A superfície geométrica é aquela especificada em projeto e que possui a geometria e as características topográficas ideais para o desempenho de uma determinada função, mas os desvios gerados nos processos de fabricação não permitem que ela seja obtida de forma absoluta. A superfície real é aquela que de fato é obtida após o último processo de fabricação pelo qual passa o componente. Os instrumentos de medição, por sua vez, não conseguem captar todas as características e irregularidades da superfície, apresentando como resultado o que se denomina de superfície efetiva, a qual é uma aproximação da superfície real

Figura 3 – Exemplos de perfis geométrico, real e efetivo.

Os desvios repetitivos e randômicos da superfície real em relação à superfície geométrica formam a textura. A superfície de uma peça usinada é composta de muitos componentes de textura, os quais são gerados durante o processo de fabricação. Os componentes da textura são: ondulação e rugosidade (incluindo-se aí os sulcos ou ranhuras). A estes se somam também as falhas. Os sulcos indicam a direção predominante das marcas ou ranhuras deixadas pela ferramenta sobre a superfície da peça. Cada processo de fabricação deixa marcas características sobre a superfície trabalhada.

O processo de fresamento produz um padrão de sulcos regular e repetitivo, com uma direção preferencial claramente observável, com sulcos bem definidos . Segundo Tabenkin , o acabamento ou textura pode ser descrito pela quantidade e direção dos vales e picos que compõem uma superfície. A análise da superfície, em termos práticos, pode ser feita baseada em três componentes básicos: rugosidade, ondulação e forma. Geralmente os três existem simultaneamente, sobrepostos. Em muitas situações, é desejável examinar cada condição independentemente. Na maioria dos casos pode-se afirmar que a rugosidade tem o comprimento de onda menor que a ondulação que, por sua vez, tem o comprimento de onda menor que o desvio de forma.

A medição dos componentes da textura é realizada usando unidades de comprimento distintas, chamadas cutoffs. O comprimento selecionado do cutoff, juntamente com várias técnicas de filtros elétricos, permite a medição de cada um dos componentes separadamente .

Os parâmetros verticais são as medidas quantitativas usadas para descrever e comparar características de superfícies. Embora existam mais de 100 parâmetros, na prática utilizam-se um ou dois, os mais adequados para cada situação. A medição destes parâmetros é feita, normalmente, em cinco comprimentos de medição (cutoffs) contínuos .

A literatura aponta para a utilização de valores normalizados de rugosidade, comuns às operações de usinagem corriqueiras, tais como a rugosidade média aritmética Ra, rugosidade média Rz e rugosidade máxima Rmáx. Superfícies geradas por processos de usinagem, tais como o fresamento e o torneamento, caracterizam-se por apresentar uma topografia direcional. O gráfico do perfil de rugosidade representa, em uma seção bidimensional, a topografia da superfície e os valores de rugosidade medidos na direção do avanço da ferramenta ou erpendicular a ela .

Embora a análise da textura por meio de perfis da superfície seja de uso corrente e consagrado, ela não garante uma visão completa da superfície, uma vez que ela é bidimensional (2D) e a topografia da superfície é tridimensional (3D).

Com o microscópio de força atômica, MFA (atomic force microscope, AFM) é possível se fazer a medição tridimensional da textura de superfícies. Permite que sejam feitas medições em escala atômica tanto em superfícies condutoras como em superfícies não condutoras. É um método de medição por estilete, havendo contato entre a superfície e a sonda, ilustrado na figura 4.

Figura 4 – Esquema de funcionamento de um microscópio de força atômica .

Na medição, o estilete é posicionado de maneira tal a facear a superfície e esta é transladada na horizontal e na vertical por drives piezoelétricos. Assim quando a amostra é deslocada horizontalmente, a viga cantilever sofre deflexões, as quais são registradas produzindo uma imagem tridimensional da rugosidade em nível atômico . Uma vez que o MFA é freqüentemente utilizado para estudar estruturas menores do que 1 µm, temos que verificar se os equipamentos disponíveis operam com deslocamentos vertical e horizontal compatíveis com superfícies usinadas. A microscopia eletrônica de varredura (MEV) é um importante e versátil método para a visualização e caracterização de texturas de superfícies.

Este equipamento é geralmente utilizado para o estudo de estruturas superficiais ou subsuperficiais de amostras com dimensões relativamente grandes. As imagens tem alta profundidade de foco, o que significa obter diferentes relevos da superfície da amostra simultaneamente em foco. O MEV produz imagens de alta resolução, o que garante obter alta ampliação de detalhes sem perda de nitidez . Também é possível realizar uma análise química da amostra, identificando os elementos presentes na superfície. Este tipo de análise é importante para identificar os elementos do material base, bem como a presença de material aderido, proveniente do processo de usinagem.

Desenvolvimento Experimental .

Para o trabalho experimental serão confeccionados corpos-de-prova de material aço AISI H13 endurecido por têmpera e revenido com dureza entre 52 e 54 HRC. Escolheu-se este material pelo fato de possuir características de difícil usinabilidade e por ser freqüentemente utilizado na confecção de moldes e matrizes. A ferramenta de corte escolhida para realizar a usinagem de acabamento da superfície é uma fresa do tipo topo esférico com diâmetro 16 mm, com inserto intercambiável de metal-duro, revestidas com TiAlN. As fresas de ponta esférica são apropriadas para geometrias de forma complexa com grandes e constantes variações de curvatura e inclinações. São geralmente utilizadas nos processos de acabamento pelo fato da geometria das mesmas tornar possível a reprodução de formas livres das superfícies.

Para os ensaios serão utilizadas somente ferramentas novas, substituídas a cada ensaio. O gume da ferramenta será verificado antes da sua utilização. Um parâmetro importante a ser considerado é a relação comprimento/diâmetro da ferramenta (l/d), definido pelo comprimento da haste até o sistema de fixação e pelo diâmetro nominal da ferramenta. Este parâmetro deve ser controlado e mantido o mesmo para todos os ensaios, pois os efeitos da vibração da ferramenta variam e se agravam com o aumento de l/d. Para simular a condição de acabamento em moldes e matrizes, adotou-se uma geometria de baixa complexidade (figura 6), definida por uma superfície plana inclinada, em um corpo-de-prova de dimensões definidas e reduzidas. O corpo-de-prova será fixado em uma morsa com ângulo de inclinação definido de 60°.

Definiu-se esta inclinação pelo fato de ser uma condição ainda pouco estudada em relação às estratégias de usinagem. Nesta condição evita-se o contato com a região central da ferramenta, onde a velocidade de corte é muito pequena, resultando no amassamento do material e num acabamento ruim. A ferramenta com as direções de avanço (f) e incremento lateral (ae) sobre o plano inclinado, nas quatro estratégias de corte consideradas, está ilustrada na figura 5.

Figura 5 – Plano inclinado a 60° e diferentes estratégias de corte.

Os corpos-de-prova serão confeccionados a partir de material de um mesmo lote. Os mesmos serão cortados e preparados com as mesmas medidas. O tamanho deve ser o suficiente para gerar uma área de superfície usinada necessária para todas as análises e proporcionar uma boa fixação com rigidez. A quantidade de corpos-de-prova prevista para os ensaios é de um para cada estratégia, com três repetições, totalizando em doze blocos. O tratamento térmico para obter a dureza desejada será realizada em uma empresa especializada, tratando todos os blocos no mesmo processo, garantindo que a dureza obtida nos corpos-de-prova sejam equivalentes.

A programação CNC, responsável pelas movimentações da ferramenta em relação à superfície trabalhada, será gerada em sistema CAM, sistema onde são definidas e inseridas todas as informações e dados necessários para gerar o caminho ou trajetória da ferramenta, bem como os dados tecnológicos de corte (avanço e velocidade). As estratégias consideradas neste trabalho são todas de sentido de corte único (concordante), expressando trajetórias vertical e horizontal ao plano inclinado, com corte ascendente e descendente. Para estas condições a usinagem deve ser efetuada sempre com velocidades tangenciais calculadas, considerando os diâmetros efetivos de corte. Para os ensaios serão ajustadas e utilizadas condições de corte fixas e iguais para todas as estratégias consideradas.

Os ensaios de usinagem serão realizados na UCS, utilizando como máquina-ferramenta o centro de usinagem Dyna DM 4500, com rotação máxima de 6.000 rpm. A análise das superfícies dos corpos-de-prova usinados serão realizadas, inicialmente, utilizando os recursos disponíveis na UCS, tais como equipamentos para a verificação da qualidade superficial: rugosímetro Taylor Hobson Surtronic 3+, rugosímetro Mitutoyo SJ-301 com impressora integrada e microscópio metalográfico Nikon Epiphot 200 com câmera CCD e magnificância de 50 a 1000 vezes. Após a usinagem, cada corpo-de-prova terá os seguintes parâmetros de rugosidade medidos: Ra, Rz e Rmax .

Visualização da textura e fotografias serão obtidas através do microscópio. Paralelamente, serão escolhidas algumas amostras representativas para realizarmos análises complementares em laboratórios de pesquisa que possuam equipamentos mais sofisticados, tais como o microscópio de força atômica (MFA), microscópio eletrônico de varredura (MEV) e rugosímetro óptico que gere um perfil 3D. Estes equipamentos são capazes de obter imagens de melhor definição e ampliação de detalhes, representando a textura e sua topografia na forma real.

Resultados Preliminares

Realizou-se um ensaio preliminar, a fim de se obter amostras e realizar algumas análises iniciais utilizando os métodos e equipamentos disponíveis. Os ensaios preliminares são importantes para a determinação da ferramenta de corte e as respectivas condições que serão utilizadas nos próximos ensaios. Para este ensaio utilizou-se como corpo-de-prova, um bloco de aço AISI H13 com dureza de 51HRC, fixado através de morsa na máquina-ferramenta. Ajustou-se a inclinação da face a ser usinada para 60° em relação ao plano horizontal (figura 6).

A ferramenta de corte escolhida foi uma fresa de ponta esférica com inserto intercambiável de diâmetro 16 mm com dois gumes, utilizando-se uma fixação em cone weldon e um l/d de 5. O material do inserto é metal-duro, classe K15, com um filme de TiAlN. Este inserto, conforme especificação do fabricante, pode ser utilizado na usinagem de aços com elementos de liga com dureza até 55 HRC. Utilizou se a seguinte condição de corte para todos os ensaios realizados: vc = 125 m/min, n = 2500 rpm, fz = 0,1 mm/rotação, vf = 500 mm/min, ap = 0,2 mm e ae = 0,2 mm.

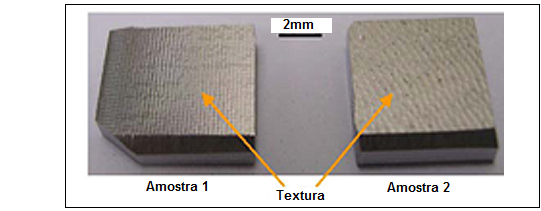

Realizou-se o ensaio considerando duas estratégias de corte. Para cada ensaio utilizou-se um inserto novo, verificando o estado dos gumes de corte. Os ensaios foram realizados a seco, sem fluído lubrirefrigerante de corte, utilizando-se apenas ar comprimido. No primeiro ensaio (amostra 1), empregou-se a estratégia de corte vertical, com a ferramenta movimentando-se de baixo para cima, considerando-se o plano inclinado, e com incremento lateral (ae) da esquerda para a direita. No segundo ensaio (amostra 2), utilizou-se a estratégia de corte horizontal, com a ferramenta movimentando-se da direita para a esquerda em relação ao plano inclinado, e com incremento lateral (ae) de baixo para cima. Na figura 6 está ilustrado o corpo-de-prova fixado na morsa e a ferramenta de corte utilizada e também as amostras 1 e 2 cortadas e preparadas.

Figura 6 – Detalhe do ensaio e amostras

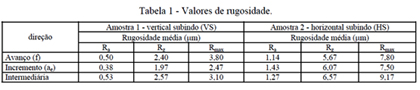

Realizou-se a medição de rugosidade, utilizando o rugosímetro Taylor Hobson Surtronic 3+, com cutoff igual a 0,8 mm e cinco intervalos de medição (n). As medições foram realizadas nas direções de avanço (f), direção do incremento lateral (ae) e também em direção intermediária, a 45° em relação a direção do avanço. A tabela 1 apresenta os valores médios de rugosidade

Na figura 7 estão ilustrados os perfis de rugosidade impressos no rugosímetro Mitutoyo SJ-301. Os gráficos foram gerados para as direções de avanço (f) e incremento (ae), todos na mesma escala.

Figura 7 – Perfis de rugosidade

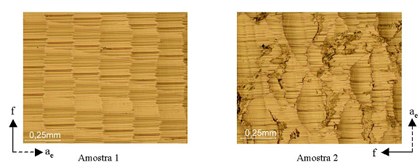

A amostra 1 apresentou menores valores de rugosidade em todas as direções, conforme os dados da tabela 1 e os gráficos de rugosidade (figuras 7a e 7b). A figura 8 ilustra fotografias das amostras 1 e 2, obtidas em microscópio óptico com câmera CCD e aumento de 100 vezes. É possível visualizar que as texturas resultantes da usinagem mostram nitidamente a influência da estratégia de corte empregada, caracterizando-se distintamente. Observa-se que na amostra 1, a

textura é definida, sendo possível distinguir as marcas de passagem da ferramenta na direção do avanço (f) e as cristas que delimitam as raias na direção do incremento lateral (ae). As cristas apresentam-se de forma periódica, como pode-se observar no perfil de rugosidade (figura 7a). Na amostra 2 observa-se uma textura indefinida, onde as marcas de passagem da ferramenta não apresentam-se nítidas. Para esta condição observou-se na superfície usinada a presença de rebarbas e material aderido.

Figura 8 – Imagens obtidas via MFA com vistas planificada e tridimensional

Obteve-se através de microscópio óptico e câmera CCD do laboratório de microscopia da UCS, imagens da textura de uma superfície usinada, onde pode-se observar as ranhuras uniformes deixadas pela trajetória da ferramenta. Observa-se que a textura é composta de células onduladas (área resultante entre as cristas das ranhuras do avanço por gume e incremento lateral), como ilustrado na figura 9a. Realizou-se, no laboratório da UFSC, uma análise em amostra de superfície usinada utilizando-se um microscópio eletrônico de varredura (MEV). Obteve-se imagens, onde visualizam-se detalhes na formação da superfície, como ilustrado em detalhe na figura 9b.

Figura 9 – Imagens obtidas via microscópio óptico (a) e MEV (b).

Contribuição do trabalho

Os trabalhos e estudos existentes sobre textura de superfícies geradas pelo processo de usinagem, utilizam e fazem referência a métodos e critérios quantitativos e qualitativos, avaliando, geralmente, a rugosidade e imagens da textura. É importante saber que a topografia da superfície e a forma com que ela foi obtida, podem afetar a integridade do material, comprometendo o desempenho do mesmo em uma aplicação funcional específica.

Neste contexto, a contribuição desse trabalho para a ciência dos materiais é caracterizar a textura, considerando como base de compreensão a natureza e as propriedades do material, verificando o que acontece na geração da superfície, para as distintas condições e variáveis do processo. Para a caracterização e medição das texturas pretende-se explorar a utilização de ferramentas pouco empregadas na análise de superfícies usinadas, tais como microscópio de força atômica (MFA), rugosímetros de contato e ópticos que gerem perfis múltiplos e paralelos, proporcionando imagens tridimensionais da textura, comprovando a sua valia para este tipo de aplicação.

autor: Gerson Luiz Nicola

CONTEÚDO DO PROJETO DE DISSERTAÇÃO DE MESTRADO UNIVERSIDADE DE CAXIAS DO SUL