Usinagem dura

Por: Luis Brombim

Com o avanço da tecnologia temos hoje no mercado vários fabricantes de máquinas ferramentas que oferecem a mais alta tecnologia quando falamos em altos avanços nos movimentos dos eixos e alta rotação nos spindles. Mas toda esta tecnologia custa um valor elevado e que muitas vezes o pequeno empresário não pode pagar, tendo que contar com máquinas que inviabilizam a usinagem em aços de alta dureza.

Outro aspecto que podemos levantar seriam as empresas especialistas em usinagem de aços com baixa ou média dureza, como, por exemplo, porta moldes, placas de choque, bases e outros elementos que compões um molde ou uma matriz.

Mas o que estes tipos de empresas têm em comum?

Não só estas empresas, mas todas de qualquer ramo querem aumentar sua produtividade, garantido a qualidade e respeitando os prazos estabelecidos. Elas também demonstram um outro fator em comum: a usinagem de aços de baixa e média dureza.

Uma alternativa que pode atender estas necessidades seria a utilização de técnicas de usinagem de aços de alta dureza, devidamente adaptados para este processo. É válido ressaltar que este tipo de usinagem é aplicável para operação de desbaste ou acabamento em regiões onde a rugosidade e a tolerância dimensional não são exigências.

Para a aplicação desta técnica alguns aspectos têm que ser observados: a geometria a ser usinada, a máquina utilizada para as usinagem e o ferramental a ser utilizado, sendo que estes três aspectos complementam um ao outro.

Na questão da geometria a ser usinada, temos que observar que este tipo de usinagem é mais recomendado. A usinagem das faces externas de um porta molde, por exemplo, se torna mais viável com a utilização de métodos convencionais, pois a geometria favorece a utilização de grandes suportes de insertos (diâmetros de 150 mm em diante).

Com relação a máquina utilizada, esta é um dos aspectos que apresenta um ganho significativo. Digo isto, pois podemos perceber neste tipo de usinagem que o esforço solicitado é mínimo, diferentemente de uma usinagem convencional, onde se utiliza de altas profundidades de corte e alta penetração lateral da ferramenta, exigindo mais do seu equipamento. Como utilizamos de técnicas de usinagem de alto avanço, as profundidades de corte são reduzidas e outros fatores aumentados (o que será visto mais a frente), reduzindo também os esforços do equipamento. Isto quer dizer que você não precisa ter uma máquina robusta para a remoção eficiente de grandes materiais e, por consequência, acaba conservando seu equipamento.

O fator ferramenta é o mais importante dentre os três, pois ela que vai centralizar os valores de usinagem, associando geometria + material no processo. A aplicação desta técnica de usinagem exige que a ferramenta seja própria para sua execução.

Estas ferramentas se apresentam em várias configurações como insertos intercambiáveis e ferramentas inteiriças, mas todas próprias para usinagem de alto avanço. O principal aspecto destas ferramentas é que elas apresentam uma geometria diferenciada, podendo ser composta de dois ou mais raios em sua ponta, bem como a aplicação de ângulos que favorecem um alto desempenho. Posso salientar que todos os fabricantes de ferramentas oferecem este tipo de ferramental e que seus preços não se diferenciam muito dos ferramentais para usinagem convencional. O mais importante neste fator é a atenção aos valores a serem praticados descritos nos catálogos do fabricante, o que pode servir como uma ótima fonte de pesquisa a aplicação neste método.

Como aplicar o método:

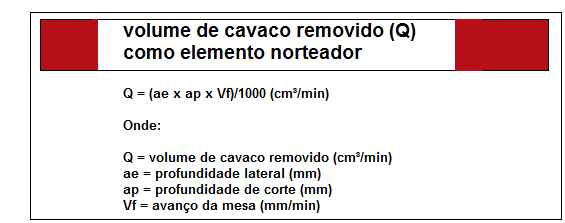

Para mensurar e comparar valores pode-se utilizar o volume de cavaco removido (Q) como elemento norteador. No mundo da usinagem posso garantir que este valor é o que vai representar o ganho que sua empresa terá em relação à produtividade.

Segue abaixo a equação que definirá o valor Q:

Q = (ae x ap x Vf)/1000 (cm³/min)

Onde:

Q = volume de cavaco removido (cm³/min)

ae = profundidade lateral (mm)

ap = profundidade de corte (mm)

Vf = avanço da mesa (mm/min)

Para descrever um pouco sobre as variáveis do processo, o valor Q (como explicado anteriormente) será o volume de cavaco (material) removido. Quanto maior este valor maior será sua produtividade. Portanto o objetivo é otimizar ao máximo as outras variáveis do processo para garantir o máximo de Q.

O valor de ae será a profundidade lateral que pode ser definido como 70% do diâmetro efetivo da ferramenta (o diâmetro que realmente estará em contato com o material no momento da usinagem). Este valor aplicado na usinagem permitirá que sua ferramenta desempenhe sua melhor condição de corte, evitando desgaste desnecessário.

Falando sobre ap (profundidade de corte), será o fator de maior diferencial entre a usinagem convencional e de alto avanço. Na usinagem convencional o conceito é de grandes profundidades de corte o que diverge totalmente da usinagem de alto avanço que prega pequenas profundidades de corte.

Para compensar a redução na profundidade de corte, o Vf (avanço da mesa) terá que ser aumentado. Mas o aumento desta variável é baseada em dados concretos e não somente em um valor qualquer para que exista a compensação citada. Esta variável é a consequência de outras importantes variáveis. Estas variáveis são a velocidade de corte (Vc), o diâmetro da ferramenta (D), o numero de corte desta (Z) e o avanço por faca da ferramenta (fz). Segue abaixo as equações envolvidas no processo:

RPM = 1000 x Vc / p x D (revolução/min)

Vf = RPM x Z x fz (mm/min)

O D e o Z da ferramenta é definido pela a que será utilizada na usinagem. A Vc se mostra como um dos diferenciais neste tipo de usinagem, pois a geometria da ferramenta de alto avanço permite um aumento deste valor. O fz também se mostra como uma variável otimizada para estas ferramentas podendo ser aumentada em até 10x em relação a uma ferramenta de usinagem convencional.

Estas variáveis citadas no parágrafo anterior estão contidas no catálogo da ferramenta aplicada, que sempre é fornecido pelos fabricantes de ferramentas. Mas nem sempre os valores atendem a qualidade de sua usinagem ou esbarra nos parâmetros de sua maquina. Para resolver este impasse estes valores podem ser ajustados a estas condições, mas sempre na ideia de aproximar ao máximo destes valores pré-estabelecidos e duramente pesquisado pelos fabricantes de ferramenta.

Como um adiantamento conclusivo podemos perceber que as três equações utilizadas para controlar este processo são as mesmas utilizadas diariamente em usinagem convencional, somente as grandezas das variáveis são alteradas.

Um exemplo prático:

Para exemplificar o texto vamos simular os dois tipos de usinagem (convencional e alto avanço) em um material de 35 HRc e utilizar o valor de Q para comparar as diferenças. É válido lembrar que os valores que serão utilizados dependerão da ferramenta, máquina e geometria a ser usinada, mas em geral atende a maior parte das usinagens que acontece em uma ferramentaria.

– Usinagem convencional:

D = 50 mm Z = 4 facas Vc = 100 mm/min ae = 35 mm ap = 5 mm fz = 0,2 mm

___________________________________________

RPM = 1000 x Vc / p x D (revolução/min)

RPM = 1000 x 100 / p x 50 (revolução/min)

RPM = 636 (revoluções/min)

_____________________________________________

____________________________________________

Vf = RPM x Z x fz (mm/min)

Vf = 636 x 4 x 0,2 (mm/min)

Vf = 509 (mm/min)

____________________________________________

Q = (ae x ap x Vf)/1000 (cm³/min)

Q = (35 x 5 x 509)/1000 (cm³/min)

Q = 90 (cm³/min) – para usinagem convencional

– Usinagem de alto avanço:

D = 50 mm Z = 4 facas Vc = 250 mm/min ae = 35 mm ap = 0,9 mm fz = 0,75 mm

___________________________________________

RPM = 1000 x Vc / p x D (revolução/min)

RPM = 1000 x 250 / p x 50 (revolução/min)

RPM = 1590 (revoluções/min)

_____________________________________________

____________________________________________

Vf = RPM x Z x fz (mm/min)

Vf = 1590 x 4 x 0,75 (mm/min)

Vf = 4770 (mm/min)

____________________________________________

Q = (ae x ap x Vf)/1000 (cm³/min)

Q = (35 x 0,9 x 4470)/1000 (cm³/min)

Q = 150 (cm³/min) – para usinagem de alto avanço

___________________________________________________________

Parece absurdo? Mas esta é a realidade deste tipo de usinagem aplicada em matérias de baixa e media dureza. Um aumento por volta de 65% é que proporciona este tipo de usinagem. Temos também outros benefícios embutidos na usinagem que seria o baixo esforço de usinagem (conservação do equipamento) e maior utilização da ferramenta de corte (custo – beneficio elevado).

Um dos fatores limitante neste processo pode ser os avanços limitados de máquinas antigas e que podem compor o parque de máquinas de uma pequena ferramentaria.

Suponhamos que certa máquina oferece somente 3000 mm/min máximo de Vf, o que fazer?

O que podemos fazer e que foi comentado anteriormente seria utilizar este máximo Vf e aumentar o ap. O aumento deste valor é permitido neste caso, pois por consequência da redução do Vf, o RPM sofrerá uma redução em seu valor. As outras variáveis envolvidas se mantém para que conserve o conceito de usinagem de alto avanço:

___________________________________________

Q = (ae x ap x Vf)/1000 (cm³/min)

Q = (35 x 1,2 x 3000)/1000 (cm³/min)

Q = 126 (cm³/min) – para usinagem de alto avanço

____________________________________________

Vf = RPM x Z x fz (mm/min)

3000 = RPM x 4 x 0,75 (mm/min)

RPM= 1000 (revoluções/min)

_______________________________________________________________

Mesmo com esta limitação oferecida pela máquina, alcançamos um aumento de 40% na produtividade.

Conclusão:

Atendendo o objetivo inicial este texto apresentou uma alternativa viável para as pequenas, médias e (porque não?) grandes ferramentarias para aumentar a produtividade. Aplicando este método nos casos adequados a empresa pode fortalecer o tripé qualidade – prazo – produtividade, preservando a máquina e utilizando todo o potencial oferecido pelas novas tecnologias aplicada nas ferramentas de usinagem de alto avanço. Utilize as equações apresentadas, trabalhe com as variáveis e as limitações de sua empresa e compare seu processo a esta proposta.

Nos dias atuais, muitos textos sobre usinagem de alto avanço chegam a nós com informações de utilização em “supermáquinas” e em materiais de dureza elevada (o que representa o real principio deste tipo de usinagem), mas conseguimos aproveitar o conceito em usinagem de materiais de baixa e media dureza, que pode representar o único negocio de uma ferramentaria.

Por: Luis Brombim e-mail: ri.brombim@gmail.com Graduado em Física – USP