Braskem conclui construção e inicia comissionamento da nova unidade de produção de polipropileno em La Porte, Texas.

Resultado do investimento de US$ 675 milhões, fábrica reforçará a capacidade de abastecimento do mercado interno dos EUA e de exportação global para atender clientes em todo o mundo.

A Braskem anuncia a conclusão da construção e início do comissionamento da unidade de produção de polipropileno Delta, localizada em La Porte, no estado norte-americano do Texas. A nova linha de produção é a primeira construída pela companhia nos EUA e reforça a capacidade global da petroquímica brasileira, tanto no atendimento ao mercado interno americano, como na exportação para todo o mundo.

“É com orgulho que anunciamos a conclusão da construção de nossa unidade de produção de polipropileno, a mais nova dos Estados Unidos. Essa planta reforça a estratégia global de negócios da Braskem, reafirmando também nosso compromisso com os clientes em todo o mundo, especialmente no mercado americano”, afirma Mark Nikolich, vice-presidente Braskem na América do Norte.

Resultado do investimento de US$ 675 milhões, a construção de Delta teve como base as premissas de desenvolvimento sustentável da Braskem, observando ecoindicadores relevantes, como emissões de carbono, eficiência hídrica e energética, reciclagem e redução do volume de resíduos.

A nova unidade tem capacidade de produção estimada em mais de 450 mil toneladas (kt) por ano, podendo produzir todo o portfólio de polipropileno (PP), incluindo uma ampla variedade de produtos, como homopolímero, copolímero de impacto e copolímeros aleatórios. A companhia conta com outras cinco fábricas de PP nos EUA, sendo três no Texas, uma na Pensilvânia e uma em West Virginia. Juntas, as seis unidades têm capacidade de produção anual de quase 2 milhões kta.

De acordo com Nikolich, o início da operação comercial de Delta deve ocorrer ainda em 2020 e sua produção reforçará o atendimento da demanda interna americana, que atualmente importa polipropileno para suprir o déficit no mercado doméstico. A unidade também auxiliará diretamente na capacidade de exportação global da Braskem para seus clientes na América do Norte, América do Sul, Europa e Ásia.

O processo de comissionamento está em andamento e a Braskem está empenhada em concluir todas as etapas necessárias para garantir um início seguro e bem-sucedido, o que inclui a implementação de diretrizes aprimoradas de saúde e segurança referentes à Covid-19, para proteger os integrantes e demais envolvidos na operação da companhia. Durante essa fase, a empresa concluirá avaliações funcionais e de processos para verificar o desempenho dos controles e sistemas de segurança integrados. A execução inicial dos testes de produção deve começar em julho, com a primeira atividade de produção em escala comercial prevista para o terceiro trimestre de 2020.

Mercado norte-americano de polipropileno

A pandemia do novo coronavírus impactou a indústria norte-americana de polipropileno, em especial durante os meses de abril e maio, afetando principalmente os segmentos de bens duráveis, como o automotivo. No entanto, esse efeito foi parcialmente mitigado por fortes vendas em aplicações de não-tecido e embalagem. A recuperação começou a ser projetada em junho, a partir do crescimento da demanda, o que oferece perspectiva positiva para o desempenho de PP no terceiro trimestre, uma vez que os clientes da Braskem estão ampliando suas operações e o consumo tem se reestabelecido.

“Estamos bem posicionados para iniciar a nova linha de produção de PP no mercado, em especial pela expectativa de que nossa cadeia de valor global aproveite a posição competitiva do propileno e do polipropileno na América do Norte para exportações. Além disso, a combinação de maior demanda e oportunidades de exportação permitirão ampliar a produção das novas instalações“, explica Alexandre Elias, responsável por polipropileno na Braskem na América do Norte.

Para saber mais sobre a nova linha de produção Delta da Braskem, acesse www.braskem.com/usa/delta .

Contato: CDN Comunicação / Braskem

Manutenção em moldes de injeção

01 – Apresentação – 01

02 – A Manutenção e seu planejamento – 05

— Manutenção preditiva

— Manutenção corretiva

— Manutenção de confiabilidade

— Engenharia de Manutenção

— Manutenção preventiva

— Implementação da manutenção preventiva

— Manutenção preventiva em moldes

03 – Considerações sobre custo com manutenção – 15

04 – A padronização facilita a manutenção – 16

— Componentes padronizados permitem a reposição fácil

— Sugestões de padronização para moldes

— Definições prévias para projetos

05 – A importância da análise crítica do projeto – 28

06 – Detalhes da execução inicial do molde – 33

— Balanceamento das cavidades; travamento do molde; requisitos para escolha do aço; eliminar detalhes de produto negativos da extração; conceito de refrigeração apropriado ao tipo de molde; sistema de refrigeração conform cooling.

07 – Garantir eficiência e qualidade desejada – 42

08 – Tratamentos de superfície favorece ao molde – 44

09 – Retrabalho em porta molde oferece poucas opções – 45

10 – Imantação e desmagnetização das peças – 49

11 – Aplicação e função de isolantes térmicos no molde – 50

12 – Retrabalho com solda altera dureza e danifica acabamentos – 52

- Variação de dureza tem influência no polimento

13 – Conservação do polimento no molde – 59

14 – Manutenção = Limpeza + Revisão – 66

- Avaliação inicial na recuperação do molde

15 – Limpeza e teste de vazão do sistema de refrigeração – 70

— Utilizar critérios na localização de entradas e saídas

16 – Como evitar corrosão nos furos de refrigeração – 73

— Problemas de refrigeração interferem no controle da temperatura

— Formação de depósitos danosos com baixa condutibilidade térmica

17 – Ajuste de folga elimina enrustido entre bucha e coluna – 83

— Molde trepidando ao abrir ou travado na máquina

18 – Riscos e ranhuras provocados por pinças na abertura do molde – 91

19 – Atenção com pinos extratores – 96

— Lubrificação dos pinos extratores

— Observações de projeto para da extração

— O que provoca a quebra de extratores

20 – Enrustido em peças móveis – 104

21 – Correção e ajuste de fechamento no molde – 106

— Ajuste entre gaveta e cunha na manutenção

22 – Desgaste sofrido pelas superfícies das cavidades – 113

23 – Saída de gases interrompidas – 115

24 – Acúmulo de resíduos na face do molde – 122

— Tipos de resíduos

— Aparecimento de resíduos nas faces de fechamento

— Recomendações para evitar o acúmulo de resíduos

— Limpeza do molde

— Jateamento com gelo seco

— Limpeza por ultrassônica

25 – Alteração ou deformação da geometria das peças – 128

26 – Aparecimento de rebarba nas peças – 130

27 – Quebra de componentes e acessórios – 132

28 – Amassado em áreas de produto devido colisão – 133

29 – Condições do sistema de alimentação – 134

— Cuidados necessários com sistemas de câmaras quentes

— Problemáticas com “gate” e sua recuperação

— Bicos valvulados asseguram maior controle da injeção

— Problemas no uso de câmara quente

— Desbalanceamento do sistema e importância dos controladores

— Necessidade de ventilação

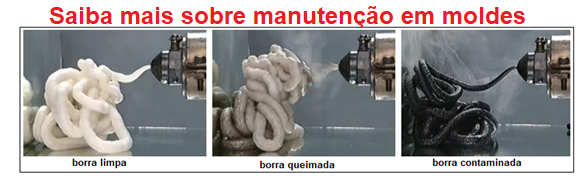

30 – Produção e reaproveitamento da Borra – 153

— Borra limpa / queimada / contaminada

31 – Condições de ferramentas manuais – 156

32 – Cuidado no transporte dos moldes – 157

33 – Procedimentos para montagem do molde na injetora – 159

34 – Considerações e ajuste inicial para Tryout do molde – 166

35 – O uso de protetivos prolonga vida útil do molde – 174

36 – Conservar molde exige local apropriado – 175

37 – Bom senso, atos e condições de segurança – 178

38 – Glossário – 181

39 – Fornecedores de aço para fabricação de Moldes de Injeção – 183