Fonte: Plásticos em Revista

Crise de abstinência

Ferramentarias penam com a secura de novos projetos e torcem pela ressurreição deles no segundo semestre

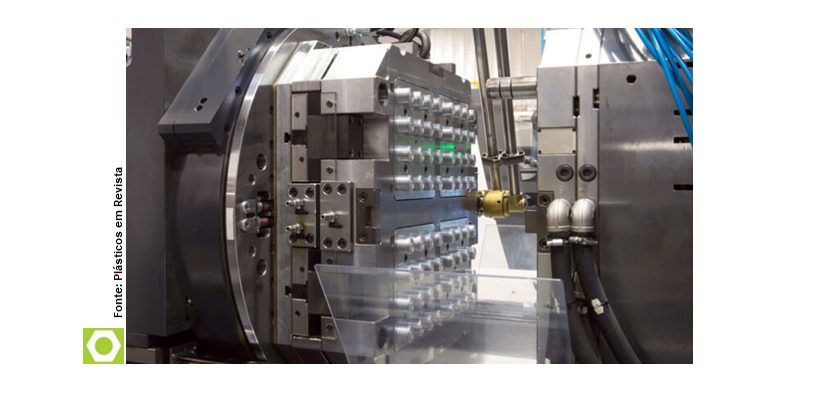

Um ponto em comum entre indústrias de bens duráveis e as de consumo imediato é a tática dos lançamentos contínuos para deixar a demanda sedenta. Pandemia e recessão abateram essa estratégia em pleno voo ao secar projetos de desenvolvimentos de produtos e, em efeito dominó, enregelaram o sistema de canal quente entre transformadores e as matrizarias de moldes de injeção. Christian Dihlmann, presidente da Associação Brasileira da Indústria de Ferramentais (Abinfer), põe o dedo na ferida. “Após muitos anos de encolhimentos, tínhamos grande expectativa para a próxima década em relação ao setor de moldes para injetar termoplásticos, efeito de ações adotadas desde 2014”. Entre elas, o dirigente realça três lances na esfera automotiva: os programas nacionais Inovar-Auto e Rota 2030 e, restrito a São Paulo, o Programa Pró-Ferramentaria, voltado para viabilizar os de créditos de ICMS de montadoras e sistemistas junto ao governo estadual. “A pandemia causou transtornos a ponto de a previsão original de crescimento de 28% para o setor em 2020 perder lugar para a projetada queda de -58% frente ao faturamento do ano passado”, situa Dihlmann.

Do quarto trimestre de 2019 ao final de fevereiro último, rememora o dirigente, o fluxo de cartas de nomeação e pedidos às matrizarias cresceu de forma expressiva. “Desde então, a entrada de novas encomendas praticamente cessou e o setor depara agora com mais um entrave: a suspensão de muitos pagamentos referentes a pedidos colocados”, esclarece o presidente da Abinfer. “Como os impactos do corona devem estender-se ao menos até novembro próximo, a recuperação das ferramentarias será complicada, com baixa receita e a necessidade de melhora da produtividade interna para conseguirem seguir na ativa com viabilidade financeira”.

Escassez de lançamentos

Moldes de injeção nadam de braçada em embalagens e tampas de fármacos, alimentos e produtos de limpeza e higiene pessoal. Mas Dihlmann desfaz no ato qualquer suposição de reflexos positivos para as ferramentarias emitidos pelo aquecimento desses setores na garupa do corona. “Durante o primeiro semestre, a pandemia aumentou a produção dessas indústrias com efeitos significativos em fornecedores como os transformadores de plástico”, ele descreve. Mas o vento a favor não acordou as ordens de novos moldes. “Os lançamentos rarearam, pois os transformadores se valeram dos ferramentais existentes”, explica o dirigente. “Em comparação com os seis meses iniciais de 2019, a redução de encomendas de moldes para embalagens superou a do setor automotivo e fechou junho último com um nível de pedidos equivalente a 35% das ordens registradas na primeira metade do ano passado”.

É imemorial, no setor de moldes, a caça a melhorias na produtividade e a economia na produção, mas a pressão da recessão atual impõem uma aferição com lupa do elo entre custo e modernização das ferramentas, deixa claro Dihlmann. “ Muitos moldes podem ganhar produtividade mediante alterações como autorregulação da produção, insertos com refrigeração conformal, materiais de maior condutividade térmica, maior número de cavidades e sensoriamento delas. Mas tudo isso implica gastos maiores”. Redução de custos, ele repisa, não significa preço menor, mas diminuição de gastos na manufatura. “Neste momento de contração de investimentos não há, infelizmente, espaço para desembolsos relevantes; os transformadores não estão contratando projetos de moldes”.

Apesar dos pesares e de encarar “um inimigo desconhecido e imprevisível”, Dihlmann não tranca sua fé e joga a chave fora. “Antevemos a partir de setembro a retomada das encomendas colocadas no início do ano e uma tímida recuperação de novos pedidos de ferramentais”. Conforme assinala, essas ordens devem ser encabeçadas pelo setor automotivo. “Ele prevê investir R$ 40 bilhões em novos veículos até 2024, cifra sob provável revisão tão logo a economia reaja e, desse valor, uma parcela na média de 40% é destinada aos moldes”.

Metas frustradas

Paulo César da Silva Camargo, vice-presidente da Abinfer e diretor da matrizaria Mold Solutions, torce pela retomada no segundo semestre, puxada por pedidos relativos às áreas de saúde e educação. A primeira, ele argumenta, aloja muitos segmentos médico-hospitalares, “hoje com produção em alta impensável e que deverão requerer manutenções e replicações de moldes recém fornecidos e novas soluções, como respiradores”. Quanto ao setor educacional, Camargo confia que, para reagir ao nulo desempenho até o momento, o governo pode comparecer com projetos que demandem equipamentos eletrônicos e de informática, dois redutos caros a moldes de injeção.

Na largada deste ano, Camargo acalentava para a Mold Solutions a montagem de, no mínimo, seis novos moldes e 20 manutenções de março a novembro, traduzindo um exercício 20% mais produtivo que o de 2019. Até o final do primeiro semestre, ele conta, a empresa não fechou 10% do que pretendia para o período, “apenas pequenas manutenções e reparos simples e não conseguimos pegar os pedidos apalavrados em outubro e novembro passado”, ele completa, frisando apostar na melhora do humor do mercado a partir deste segundo semestre.

Conjuntura agridoce

Marcelo Caetano, diretor comercial e administrativo da matrizaria MWCUT assina embaixo da avaliação de Paulo Camargo. “Antes da pandemia, eu previa aumento na média de 20% nas encomendas de novos moldes este ano e, com a propagação do vírus no primeiro semestre, a previsão passou para uma queda de 20% no movimento”. Como referência concreta, ele informa que, de janeiro a junho, desembarcaram na MWCUT 20 projetos de ferramentais, dos quais três de moldes pesados. Camargo mantém acesa a esperança de virada após a quarentena, capitaneada por projetos de moldes de autopeças, com base no interesse das montadoras por nacionalizar componentes para se esquivarem do dólar nas nuvens.

Mario Paiva, coordenador comercial da Artis Matriz, acreditava, ao abrir 2020, num movimento de novos projetos de moldes 30% superior ao saldo de 2019. Mas eis que chega a roda viva da pandemia e agora ele antevê um recuo de -10% no movimento de sua ferramentaria este ano frente ao balanço anterior. Ao fechar o primeiro semestre, ele constatou, no plano dos valores, resultados correspondentes a 70% da meta idealizada. “Espero a normalização da demanda somente em 2021; este ano será dedicado a manter a empresa de pé e prepará-la para quando o mercado voltar a crescer”.

Bússola do Brasil em moldes para injeção de embalagens e tampas, a ferramentaria Btomec conviveu com uma conjuntura agridoce no primeiro semestre. “Com o alastramento do corona, percebemos uma queda nos desenvolvimentos e estudos de novos moldes, em contraste com um aumento na quantidade de serviços de manutenção dos ferramentais nas linhas de produtos de higiene pessoal, farmacêuticos, alimentícios e cosméticos”, constata o CEO Wiland Tiergarten. Em decorrência, complementa, o balanço aferido na primeira metade de 2020 foi muito similar ao do mesmo período em 2019. Mas o dirigente faz uma ressalva: “ao final do ano passado, nosso otimismo chegou ao ponto de esperarmos um salto de 30% nas vendas já na primeira metade de 2020, uma previsão inviabilizada pela chegada da pandemia ao país”.

A Btomec se distingue em seu setor pelo afinco com que lapida sua especialização, inclusive com parcerias internacionais, e atenta, em seus projetos de moldes, para tópicos como durabilidade, facilidades na troca de versões e melhorias que permitam a redução do peso sem afetar a utilização da ferramenta. Com base nesse lastro tecnológico, Wiergarten comenta que o incremento dos serviços de manutenção verificado durante o primeiro semestre, evidencia uma oportunidade para a Btomec, configurando uma via para a empresa desfrutar este ano, à sombra daqueles setores de produtos finais não baqueados pelo corona. “Essa situação deve persistir até o final do ano”, ele sustenta.

Fontr: Plásticos em Revista

Estudo livre Moldes injeção de plásticos

01 – O Molde – 05

Relação entre as partes do molde e injetora: horizontal e vertical – 07

02 – Classificação dos moldes de injeção – 11

a – Classificação por Placas Funcionais – 11

b – Classificação por Tipo de Extração – 16

c – Classificação pelo Tipo de Alimentação – 18

d – Outros tipos – 26

03 – Componentes do molde – 29

Descrição específica dos elementos que compõem um molde – 30

04 – Fatores que determinam a composição do molde – 63

Definição do número de cavidades – 64

05 – Principais sistemas funcionais de um molde – 67

06 – Função do sistema de Cavidade e Macho – 69

07 – Função do sistema de Alinhamento – 70

08 – Função do Sistema de Alimentação – 72

a – Alimentação por Bucha de Injeção e Canais –

b – Tipos de seções para canais e características – 76

c – Definições sobre ponto de injeção e localização – 77

d – Tipos de Poço de retenção(ou poço frio) e sua função – 80

e – Alimentação por Sistemas de canal quente: considerações – 81

f – Vantagens e Desvantagens Econômicas com câmara quente – 88

g – Vantagens e Desvantagens Tecnológicas com câmara quente – 89

h – Configurações típicas de moldes com canais quentes – 90

i – Distribuidores de câmara quente e suas configurações – 91

09 – Função do Sistema de Ventilação – 96

Escape ou saída de gases e regras para fabricação – 100

10 – Função do Sistema de Refrigeração – 101

a – Estudo inicial de moldflow, importante otimizar circuito – 103

b – Influência da refrigeração com o tempo do ciclo – 104

c – Circuitos utilizado na fabricação do sistema de refrigeração – 106

d – Retrato da transferência de calor no processo de Injeção – 111

11 – Função do Sistema de Extração – 111

a – Ângulos de Saída e sua aplicação – 113

b – Principais soluções utilizadas para o sistema de extração – 113

12 – Conhecendo a injetora e fases do processo de moldagem – 120

a) Fase de plástificação – 123

b) Fase de injeção – 123

c) Fase de refrigeração – 125

d) Fase de extração – 125

13 – Considerações na escolha de aços para fabricação de moldes – 127

a – Requisitos especiais necessários em aços para moldes – 130

b – Conceitos e tipos de tratamentos aplicados aos componentes do molde – 132

c – Principais tratamentos térmicos aplicados em aços para moldes – 133

d – Deformações nos tratamentos térmicos – 133

e – Principais tratamentos de superfície aplicados em aços para moldes – 134

14 – Polimento em molde atende a vários requisitos – 137

Texturização, uma opção constante – 140

15 – Combate a corrosão envolve o projeto, aço utilizado e conservação – 140

16 – Montagem do molde – 142

a – Observações facilitadoras- 143

b – Plano geral de montagem- 143

c – Sequência das operações de usinagem na fabricação – 144

17 – Vida útil de um molde, como medir? 146

18 – Observações para projeto de ferramental de injeção – 148

19 – Noções de injeção com auxílio de gás – 153

20 – Observações básicas para compra de um molde – 163

21 – Questões e respostas sobre o Estudo – 166