Seleção de aços para cavidades e machos de moldes de injeção para termoplásticos

No que diz respeito aos moldes de injeção, um dos principais fatores que influenciam na qualidade final tanto do produto plástico quanto da própria ferramenta, é a escolha do material adequado para as suas cavidades/machos. Neste trabalho, são descritas algumas das propriedades mais relevantes para a escolha de aços para cavidades/machos, considerando fatores como o tipo de polímero, os esforços que o molde sofrerá durante a injeção e a produtividade desejada. Tais propriedades são também classificadas e discutidas sob os aspectos de quatro tipos de aços comercialmente vendidos. Além disso, um diagrama orientativo para a escolha é definido, com base nestes requisitos.

Introdução

O molde para injeção de termoplásticos é caracterizado como uma composição, em que seus vários componentes, cada qual com sua função bem definida, conjuntamente formam uma ferramenta de alta complexidade. Esta complexidade é oriunda tanto do alto grau de interatividade com outras áreas de conhecimento envolvidas, tais como transferência de calor, mecânica dos fluidos, desgaste, e outras; como pela sua complexidade geométrica do seu conjunto de peças.

Os componentes que constituem o molde, para atenderem da melhor forma suas funções, dentro deste complexo conjunto, demandam propriedades específicas, exigindo, portanto uma apropriada seleção dos materiais a serem empregados. A figura 1 mostra a relação interativa existente entre o projeto do molde de injeção e todas as etapas do desenvolvimento de um novo produto. Esta relação inicia-se com o projeto do componente plástico, que também torna-se um requisito para o projeto do molde, passando pelo processo de injeção em si, e, finalmente, pela fabricação do molde de injeção.

Figura 1 – Interatividade entre o projeto do molde de injeção e as etapas do desenvolvimento de um novo produto.

Apesar de todas as partes possuírem aspectos importantes para a boa funcionalidade e produtividade do molde, as regiões moldantes (cavidades e machos) são consideradas críticas uma vez que as mesmas interagem diretamente com o material polimérico e com o fluido utilizado na refrigeração do molde (Menges, 2000). Por esta razão estas partes demandam particular atenção na seleção do material a ser empregado.

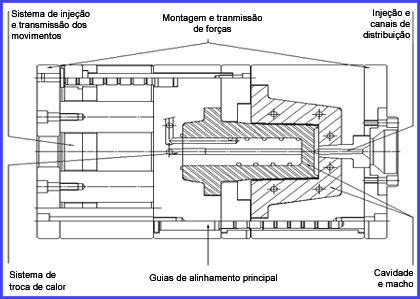

A figura 2 mostra uma representação genérica e simplificada dos componentes que fazem parte de um molde de injeção, e subdivide o mesmo em seis partes, cujas diferentes funções serão explicitadas a seguir. Os componentes responsáveis pelo guiamento e alinhamento do molde são fundamentais para sua concentricidade e conseqüente qualidade do produto final. A alimentação do molde, ou seja, canais de injeção principais e secundários, são os responsáveis pelo preenchimento de todas as cavidades, e, portanto, de grande influência no tempo total de ciclo de injeção.

O sistema de ejeção responde pela perfeita extração do produto final, e, na maioria dos casos, deve garantir que o mesmo seja extraído mecanicamente de dentro do molde. O sistema de troca de calor, também conhecido como refrigeração do molde, deve manter estável a temperatura deste, e, além disso, ser eficiente o suficiente para que o produto esteja solidificado no momento da extração. É através das placas bases, superior e inferior, que o molde será preso na máquina injetora, e as forças de injeção e extração, transmitidas para o funcionamento cíclico do processo.

Figura 2 – Representação genérica de um molde de injeção.

O conhecimento da demanda Muitos fatores determinam a seleção dos materiais para cavidade e macho. Tais fatores resultam de considerações econômicas, natureza e formato da peça a ser moldada e sua aplicação, e de algumas propriedades específicas, tais como, condutividade térmica, resistência mecânica, ductilidade, dureza e tratamentos térmicos que podem ser empregados. Além disso, detalhes sobre o produto a ser moldado são de grande importância e devem ser fornecidos previamente ao projeto do molde.

Por exemplo, material plástico a ser injetado, contração, se há o acréscimo de cargas de reforço, se o material é corrosivo, etc. Estes detalhes auxiliam na definição das dimensões mínimas da cavidade, na previsão do desgaste sob condições de produção, e na qualidade requerida pelo produto em relação às dimensões e aparência superficial (Rosato, 1993; Rees, 1995; Menges, 2000).de produção e/ou colocação do produto no mercado auxiliará na determinação da quantidade de peças a serem produzidas no molde, ou seja, o número de impressões que ele terá, e conseqüentemente, sua vida útil estimada.

Através disso, é possível saber se o investimento em um molde é justificável e em quanto tempo o retorno por este investimento estará completo. Somado a isso, com a tendência cada vez maior de moldes de injeção para curtas séries, o processo de seleção de materiais passa a ser um aspecto cada vez mais importante (Pouzada, 2003). Por isso, as demandas do material do molde em suas propriedades térmicas, mecânicas e metalúrgicas derivam dos requerimentos citados anteriormente.

Freqüentemente, a seleção do material para as cavidades e machos do molde tem que ser feita entre demandas conflitantes, como por exemplo, para uma cavidade em que necessita-se do aspecto de alta condutividade térmica devido à complexidade da geometria do produto, seleciona-se um material com esta característica, porém, sua resistência mecânica não permitiria a produtividade desejada. Seleciona-se então outro material cujas propriedades estejam mais próximas das necessidades desta cavidade, porém, seu custo ultrapassaria o investimento estimado para este molde, e influenciaria no preço final do produto.

Neste trabalho, discutem-se algumas propriedades relevantes na utilização de um aço para cavidades e machos de moldes, permitindo definir uma melhor orientação que simplifique este processo de escolha. Para tanto, apresenta-se através de diagramas esquemáticos, um arranjo entre alguns aços representativos de diferentes características, propriedades requeridas pelos moldes e diferentes tipos de polímeros.

Propriedades relevantes para Cavidades/Machos de um Molde

Principais características do processo de injeção

De acordo com Griskey (1995), as cavidades do molde por si só representam uma mistura de engenharia e arte. Isto porque dentre suas funções, estão incluídas todas as etapas do processo, a saber: é na cavidade do molde que o polímero fundido (a altas temperaturas) será injetado a elevadas pressões, para fluir através dos canais de alimentação e preencher os espaços vazios da cavidade, a fim de adquirir a forma do produto final.

Nesta cavidade existem canais pelos quais passará o fluido refrigerante, para resfriar tanto o componente injetado quanto à própria cavidade, muito aquecida durante o processo. Uma vez resfriado o produto injetado, será necessário extraí-lo de dentro da cavidade, em alguns casos, gerando atrito entre as paredes. Logo, percebe-se a importância deste componente (a cavidade), e da adequada seleção de seu material, para a garantia da capabilidade do processo como um todo.

Características necessárias pelos materiais para cavidades/machos

Segundo Menges (2000) e Cracknell (1993), entre as principais propriedades a serem consideradas para aplicação de aços utilizados em cavidades e machos de moldes de injeção, estão:

• fabricação econômica (usinabilidade, de fácil usinagem por eletro-erosão, polibilidade);

• capacidade de ser tratado termicamente sem problemas;

• rigidez e resistência suficientes;

• alta condutividade térmica;

• resistência à corrosão;

• estabilidade dimensional.

A usinabilidade é definida por Rees (1995) como a aptidão que o material tem para ser processado com uma ferramenta de corte. Esta propriedade é relevante em aços utilizados em cavidades por estas serem os componentes de maior complexidade do molde, onde as tolerâncias dimensionais dos detalhes a serem usinados são maiores.

Por isso, é possível afirmar que a usinabilidade é uma grandeza tecnológica com influência determinante na produtividade. O aço deve ser também, bastante tenaz, para suportar esforços como a pressão de injeção, e variações de temperatura em cada ciclo.

A polibilidade é a facilidade com que se consegue polir o aço. Esta propriedade será muito importante para a qualidade superficial do produto final, dando a qualquer superfície um acabamento espelhado. Como exemplo tem-se os moldes para a produção de faróis e lanternas da indústria automotiva, e também para a linha de eletrodomésticos.

Além disso, uma superfície polida apresenta maior resistência à corrosão, devido à camada superficial de proteção que é criada pelo polimento, impedindo assim a ação de ácido, de certos sais químicos, ferrugem, etc. Outra vantagem de um aço com boa polibilidade é a preparação de cavidades que serão submetidas a operações de revestimento superficial por galvanoplastia, como niquelagem e cromagem, permitindo que as cavidades fiquem prontas para receber tais operações. Alguns polímeros liberam quimicamente substâncias agressivas durante o processamento, tais como ácido clorídrico, ácido acético ou formaldeído. Isto ataca a superfície da cavidade do molde se ela não estiver protegida com um revestimento superficial como os citados anteriormente.

A resistência ao desgaste do aço, que é concomitante à dureza da superfície, está diretamente ligada à vida útil do molde, que pode chegar a milhares de ciclos. Esta propriedade influenciará na durabilidade do fechamento do molde, além do funcionamento mecânico de todos os componentes, imprescindíveis para que a produtividade seja mantida.

Deve-se pensar também, na necessidade de tratamento térmico de algumas peças, para elevar a dureza ou aumentar a resistência mecânica, pois alguns aços aceitam determinados tratamentos térmicos, e isso, pode limitar ou reduzir a variedade aplicável de aços. Em geral, o tratamento térmico de moldes pequenos ou componentes do molde não apresenta problemas. No entanto, o tratamento de cavidades grandes ou complicadas pode causar deformação, variações dimensionais e até mesmo a quebra da peça. Isto se a seleção do aço do molde foi feita sem levar em conta o tratamento térmico, as técnicas de usinagem, e as dimensões dos componentes do molde (tamanho e forma da cavidade) (Rosato, 1993).

Neste aspecto, de acordo com Cracknell (1993), a estabilidade dimensional é um dos principais atributos de um material. Ainda segundo ele, a natureza cíclica do processo de injeção sujeita os materiais do molde a níveis consideráveis de tensões e deformações elásticas. Por isso, o material ideal para um molde deveria possuir resistência e durabilidade suficientes para resistir a deformações permanentes, mas ductilidade suficiente para resistir à quebra e a cargas de impacto.

A troca de calor entre a peça solidificando e o molde tem um efeito substancial no custo final do produto. Essa troca de calor é consideravelmente influenciada pela condutividade térmica do material da cavidade, o qual é afetado pelos elementos de liga. Suas diferentes estruturas dão margem para o aumento da variação da condutividade térmica, ou seja, da capacidade de conduzir, transferir diferenças de temperatura (Harada, 2004).

No processo de injeção, o molde está sendo constantemente aquecido e resfriado durante o ciclo de injeção. Por isso, quanto maior a condutividade térmica de um aço, melhor este será para a confecção das partes moldantes do produto. Por exemplo, em peças como postiços, gavetas, etc, onde há uma dificuldade de refrigeração devido aos detalhes do produto, pode-se minimizar ou até mesmo eliminar este problema utilizando-se materiais com elevada condutividade térmica.

Não só todas estas propriedades citadas são levadas em consideração no momento da escolha dos aços para a fabricação de um molde, como também os custos acabarão tornando-se peça-chave nesta hora. Em alguns casos, quando possível, é necessário substituir um aço ideal por outro com propriedades semelhantes mas custo bem inferior, para que o molde não se torne inviável.

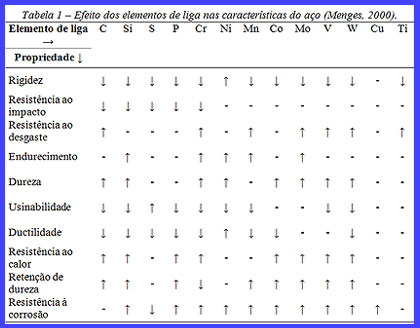

Todas estas características citadas variam de material para material. Isto se deve ao fato de cada material ser composto por determinados elementos de liga resultantes de seu processo de fabricação (Rosato & Rosato, 1995). Para Cracknell (1993), o termo liga de aço descreve um aço que contem outros elementos de liga adicionados ao carbono, os quais têm sido empregados para modificar as propriedades deste aço intencionalmente. Os elementos individuais de liga, de acordo com suas quantidades, têm tanto efeitos positivos como negativos nas características desejadas. Geralmente muitos elementos de liga estão presentes nos aços para ferramentais, os quais podem também mutuamente afetar um ao outro (Tabela 1).

Analisando a tabela 1, percebe-se que o S e o Ti podem diminuir a rigidez de um material, assim como todos os outros elementos de liga, exceto o Ni. Nenhum elemento aumenta a resistência ao impacto, mas também nenhum elemento diminui a resistência ao desgaste, o endurecimento, a dureza e a resistência ao calor. Apenas alguns elementos elevam estas propriedades. Somente o S eleva a usinabilidade de um material, assim como apenas o Ni eleva a ductilidade. A elevada presença de Cr dificulta a retenção de dureza por um material, bem como o S prejudica a resistência à corrosão.

No campo de materiais para moldes, por parte dos fornecedores, há pesquisa contínua em novos materiais com a pretensão de melhorar o desempenho e vida útil do molde, ou facilitar a usinagem e até diminuir custos (Rees, 1995).

De acordo com Menges (2000), atualmente, o aço é o único material que garante estas propriedades citadas anteriormente, gerando assim, confiabilidade no funcionamento do molde em longas vidas úteis. Para tanto, alguns aços têm sido modificados a fim de desenvolver uma estrutura que produza as propriedades requeridas em uso. Isto necessita antes de tudo, de uma composição química adequada.

Aços para cavidades/machos moldantes

De acordo com as propriedades citadas no item 2.2, os aços empregados em cavidades e machos variam com base em requerimentos de produtividade, complexidade de fabricação, tamanho do molde, esforços mecânicos e natureza abrasiva ou corrosiva da resina termoplástica.

Em relação à bibliografia consultada (Cracknell, 1993; Rees, 1995; Rosato & Rosato, 1995; Menges, 2000; Granja, 2003; Harada, 2004), existe um consenso quanto aos principais aços utilizados em cavidades, como pode ser visto na tabela 2 (considerando uma seleção padrão para moldes de injeção, já que, em função de requisitos especiais, o mercado de aços oferece outras opções – Harada, 2004). Nesta tabela também são citados alguns aços de outras nomenclaturas (que em alguns casos remetem ao fabricante), que se equivalem aos citados na primeira coluna em relação à composição e as propriedades.

Estes aços, segundo a bibliografia, são os mais utilizados em cavidades devido não só às suas melhores propriedades em termos gerais (tabela 3), mas sim devido à um conjunto de fatores, que envolvem, dentre outros, disponibilidade no mercado e custo acessível. Por isso, neste estudo, serão considerados estes quatro tipos de aços, pois entende-se que estes atendem de maneira satisfatória aos requisitos em questão.

Neste trabalho, estes aços representam suas respectivas classes, diferenciadas por características peculiares, a saber: o AISI 4340 representa os aços carbono de baixa liga e baixo custo; o AISI P-20 representa os aços ferramenta específicos para moldes plásticos, e de alta polibilidade; o AISI H-13 representa os aços ferramenta para trabalho a quente, endurecíveis por têmpera; e o AISI 420 representa os aços inoxidáveis martensíticos, também de alta polibilidade e endurecíveis por têmpera.

Apesar de os aços AISI P-20 e AISI H-13 pertencerem a classes diferentes, possuírem diferenças de composição e de durezas brutas, além de diferenciarem-se também pela necessidade de tratamento térmico (o aço P-20 pode ser utilizado sem tratamento, aliás, este é um ponto positivo muito considerado por matrizeiros), eles podem aparecer juntos, por corresponder a uma gama de aços largamente utilizada, e possuir propriedades muito boas, além de custo razoável.

A fim de acrescentar dados referentes à escolha dos aços empregados neste trabalho, a seguir é apresentada uma tabela de comparação de propriedades entre alguns aços, juntamente com exemplos de aplicações típicas.

tabela 3

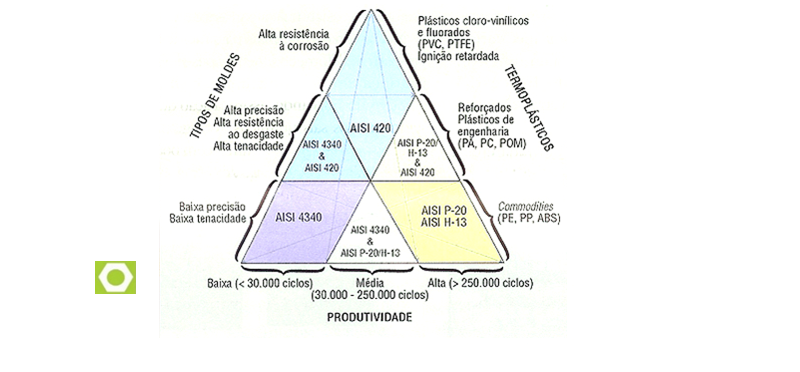

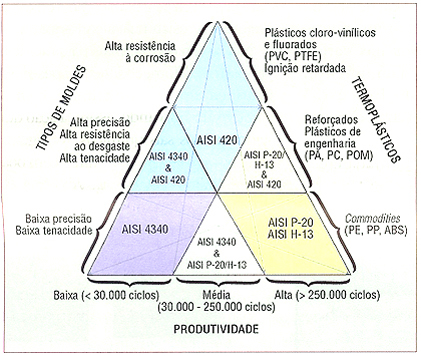

A sugestão neste trabalho classificada como um diagrama (figura 3) visa contribuir para a orientação da seleção do aço para cavidades, e procura unir informações relevantes ao projeto do molde, como o conhecimento da resina termoplástica empregada, suas cargas adicionadas, levando em conta as principais solicitações do molde e a produtividade desejada. Através da disposição destes elementos juntamente com os aços mais empregados, segundo a literatura consultada, pôde-se representar graficamente a região de abrangência de cada característica.

Figura 3 – Diagrama orientativo na escolha do aço para as cavidades de um molde.

Neste diagrama, cada lado da pirâmide representa um fator relevante na escolha do aço para as cavidades do molde. Cada losango representado por diferentes cores, corresponde a um aço considerado adequado para as características do tipo de molde representado pela chave e delimitado na direção das setas. Este aço é adequado para os tipos de termoplásticos também representados pela chave e delimitados pelas setas. As setas transversais indicando para a direita são de abrangência dos tipos de moldes. As setas transversais indicando para a esquerda são de abrangência dos tipos de termoplásticos. As setas longitudinais indicando para baixo delimitam a região correspondente a cada produtividade.

As pirâmides menores, diferenciadas pelas hachuras, são as regiões de interferência entre dois tipos de aços, ou seja, nestas regiões, os dois aços correspondentes são adequados para tal tipo de molde, termoplástico e produtividade. Os termoplásticos reforçados abrangem as cargas de fibra de vidro ou pós-metálicos muito abrasivos.

Exemplificando o diagrama, para polímeros que geram gases corrosivos, como o Poli-cloreto de vinila (PVC), independentemente da produtividade desejada, o principal requisito do molde será a resistência à corrosão, por isso, esta região do gráfico está interligada pela seta horizontal, pois somente um aço inoxidável como o AISI 420 poderá ser utilizado.

No caso de um polímero reforçado com fibra de vidro, em que não se necessite alta precisão no molde, ou seja, a peça não é técnica, e a produtividade for baixa, pode-se utilizar um aço mais comum, como o AISI 4340. Se a produtividade for média, poderiam ser utilizados também o P-20 ou o H-13, e se a produtividade for alta, somente estes dois últimos.

Conclusão

Diante das propriedades dos aços apresentadas neste trabalho, percebe-se o quão importante é o conhecimento prévio de cada material, dentro de um processo de escolha de materiais. Isto para que tais propriedades possam ser analisadas e consideradas de acordo com a funcionalidade do produto final. Ante isto, não só este conhecimento é necessário, mas principalmente saber interpretar cada uma das propriedades, e ponderar em qual situação determinada propriedade será mais solicitada.

É possível também concluir que as propriedades de um material, não podem ser consideradas isoladamente e/ou independentemente, mas sim, é um conjunto de fatores que torna um material mais adequado para tal aplicação. Por isso, novamente, salienta-se que as propriedades dos aços sugeridos nesta metodologia foram as melhores em termos gerais, comparando-se com outros aços, conforme as tabelas apresentadas. Ao encontro disto, foi dada preferência para a utilização dos aços mais utilizados hoje. Além disso, não foram sugeridos e apresentados tratamentos térmicos e de superfície específicos, por estes não serem o principal objeto deste estudo. Inclusive, este seria um tema bastante interessante para trabalhos sequenciais nesta mesma área.

Neste trabalho, o estudo desenvolvido é aplicável em moldes básicos para injeção de termoplásticos, ou seja, em moldes considerados padrões, de tecnologia conhecida e fabricação relativamente simples. Isto porque, dentro do universo de moldes de injeção, há uma gama muito variada de moldes, que implica em diferentes graus de dificuldade, tanto no aspecto de confecção, quanto de solicitação destes. Dentre esta gama, encontram-se os moldes de curtas séries, cujo desenvolvimento só tende a aumentar. Por isso, fica para trabalhos futuros, a sugestão de aprimorar o conhecimento neste tipo de molde, que visa suprir as necessidades do mercado mais rapidamente, podendo assim, ser necessário o desenvolvimento e pesquisa de novos materiais que atendam a seus requisitos.

Data de publicação 12/06/2017

Por: Marinês Moratelli e Carlos Alberto Costa

Bibliografia

BAYER. Part and Mold Design (Thermoplastics – A Design Guide). Cap. 7. Pittsburgh – U.S.A., 2000.

COSTA, Carlos A.; LUCIANO, Marcos Alexandre. Tendências e desafios para sistemas computacionais de apoio a projetos de moldes de injeção. Plástico Sul, Julho 2002, pp. 40-45.

CRACKNELL, P.S.; DYSON, R.W. Handbook of thermoplastics injection mould design. 1ª Edição, Chapman & Hall. London, 1993.

CUNHA, Lauro Salles. Mecânica Técnica Industrial. Editora Hemus. Vol. 3. São Paulo, 1983.

GRANJA, Domingos. Materiais para moldes. Manual do projetista para moldes de injeção de plástico. Volume 4. Marina Grande. CENTIMFE, 2003, ISBN 972.98872-1-7.

GRISKEY, Richard G. Polymer Process Engineering. Chapman & Hall. New York, 1995.

HARADA, Júlio. Moldes para Injeção de Termoplásticos: projetos e princípios básicos. Editora Artliber. São Paulo – SP, 2004.

MENGES, Georg; MICHAELI, Walter; MOHREN, Paul. How to make injection molds. 3ª Edição, Hanser. Munich, 2000.

POUZADA, A. S. Moldes para produção de peças poliméricas. Manual do projetista para moldes de injeção de plástico. Volume 1. Marina Grande. CENTIMFE, 2003.

REES, Herbert. Mold Engineering. Hanser. Munich, Vienna, New York, 1995.

ROSATO, Dominick V. Plastics encyclopedia and dictionary. Hanser. New York, 1993.

ROSATO, Donald V. ROSATO, Dominick V. Injection Molding Handbook. Chapman & Hall. New York, 1995.