Desvios de conformação :

Conforme norma DIM 4760 – A função técnica da medição de superfícies consiste em registrar sob forma técnica seus defeitos. Somente os conhecimentos do seu Tipo e Grandeza fazem com que se possa tomar providencias cabíveis para manter esses defeitos dentro de limites, de modo que as peças possam ser colocadas em condições satisfatória de funcionamento.

Os desvios de conformação são a totalidade de todos os desvios da superfície real em relação a geométrica e são subdivididos em seis ordens.

Ordens para os desvios de conformação estão definidos de acordo com a Norma DIN 4761 e são representados com corte em perfil com escala vertical exagerada.

Desvio de 1ª ordem: Forma – apresenta-se na totalidade das superfícies do objeto conforme figura ;

Linearidade, planeza, circularidade, etc…

A origem dos desvios estão em erros nas guias de maquinas, flexão da maquina ou da meça, má fixação da peça, deformação por tempera, desgaste do equipamento, etc.

Desvios de 2ª ordem: são desvios dominantemente de natureza cíclica da superfícies real de um corpo onde a relação entre o comprimento de onde e sua profundidade (amplitude) esta em geral na relação de 1000:1 a 100:0. A origem dos desvios está na oscilação da maquina ou da ferramenta, má fixação do material a ser usinado, vibrações, etc.

Ondulação Fonte : Norma DIN 4761

Desvios de 3ª ordem: Rugosidade. São desvios cíclicos ou não da superfície real de um corpo nos quais a relação entre as distancias (cristas) para as profundidades esta em geral na relação entre 100:1 a 5:1

Ranhuras conforme DIN 4761

Origem dos desvios: Relação entre o raio da ponta da ferramenta e o avanço.

Desvio de 4ª ordem :Rugosidade

Estrias, escamas, saliências

São fenômenos específicos do processo durante a formação do cavaco ou modificação do material no processo de jateamento.

Desvios de 5ª ordem: Rugosidade

Não mais representada de forma simples (constituição da estrutura).

Desvios de 6ª ordem: Rugosidade

São desvios condicionais a constituição da matéria, não podem ser detectados com os procedimentos de medição de superfícies, atualmente existentes.

Sistemas de Medição da Rugosidade.

Foram desenvolvidos dois sistemas de referencia: o sistema “E” ou da Envolvente e o sistema “M” ou da Linha Média. Apresentamos ambos, sendo o segundo de interesse, pois é usado mundialmente e no Brasil adotado pela ABNT.

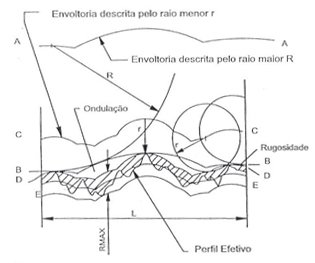

O sistema “E” ou da envolvente

Este sistema tem por base as linhas envoltórias descritas pelos centros de dois círculos de raios “R” (normalmente de 250mm) e “R” (normalmente 25mm), respectivamente, que rolam sobre o perfil efetivo.

Sistema “E” ou da Envolvente para medição de rugosidade.

As linha AA e CC, assim geradas, são deslocadas paralelamente a si mesmas, em direção perpendicular ao perfil geométrico, até trocarem o perfil efetivo, ocupando então, as posições BB e DD. A rugosidade é definida como sendo o erro do perfil efetivo em relação à linha DD. A ondulação, por sua vez, está indicada como o erro da linha DD. A ondulação, por sua vez, está indicada como o erro da linha DD em relação a linha BB.

Finalmente o erro da linha BB em relação ao perfil geométrico é considerado como erro de forma.

A linha envoltória pode ser deslocada de maneira a se obter a igualdade das áreas do perfil, situada acima e abaixo dela, obtendo assim uma linha correspondente a linha média do sistema “M”, a partir da qual podem ser calculados os parâmetros Ra e Rq.

De maneira semelhante, ao deslocarmos alinha envoltória até tangenciar o ponto mais baixo do perfil obtemos a linha EE que permite a medição do parâmetro Rmax. Por esse método, a linha de referencia é obtida através da envolvente do circulo e sua maior dificuldade reside na definição do perfil efetivo, que deve ser ampliado por igual nas duas direções (horizontal e vertical), conseqüentemente, a quantidade de papel gráfico é considerável. Este sistema não apresenta aplicação comercial até o momento.

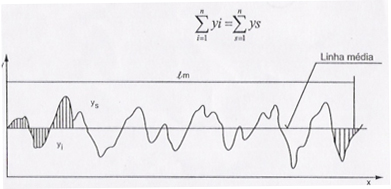

O sistema “M” ou da linha média :

Dentro da metrologia de superfície não se mede a dimensão de um corpo, ação que corresponde à metrologia dimensional, e sim os desvios em relação a uma forma ideal (forma perfeitamente plana, por exemplo). Desta maneira temos que usar como linha de referencia uma forma ideal ( ou uma forma próxima a isto, como ocorre na pratica).

No sistema “M”, a linha de referencia utilizada é a Linha Média e a norma NBR 6405/1988 a define como a linha de perfil de rugosidade com a mesma forma do perfil geométrico, disposta paralelamente a direção geral do perfil geométrico, disposta paralelamente a direção geral do perfil, dentro do percurso de medição (lm), de modo que a soma das áreas superiores, seja exatamente igual a soma das áreas inferiores.Também pode ser definida como a linha que seria deixada se os picos forem nivelados para preencher os vales.

Definição de Linha Média pela ABNT.

Conceito de filtragem da ondulação

Comprimentos de amostragem:

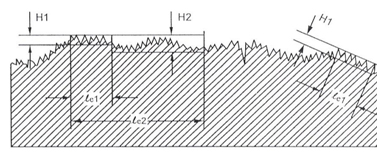

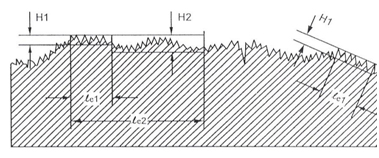

A figura abaixo representa uma superfície onde à rugosidade e ondulação são claramente evidentes. Ao considerarmos os valores lel e le2 como comprimentos de amostragem, notamos que para o comprimento le1 a amplitude da rugosidade tem o valor H1 que corresponde realmente a profundidade da rugosidade, no entanto, para o comprimento le2 resulta uma altura maior H2 que claramente incorpora também a ondulação. À direita estão representados novos valores lel e H1, apenas que desta vez apresentam-se inclinados, acompanhando a direção geral do perfil.

Desta forma podemos concluir que se definimos adequadamente um comprimento de amostragem Le onde estejam incluídos apenas detalhes da rugosidade com sua correspondente linha média, acompanhando a direção geral do perfil, podemos, assim, isolar trechos de rugosidade para depois colocá-los em linha reta orientados por essa linha média.

Rugosidade e ondulação. Conceito de comprimento de amostragem.

Comprimento de amostragem e ondulação

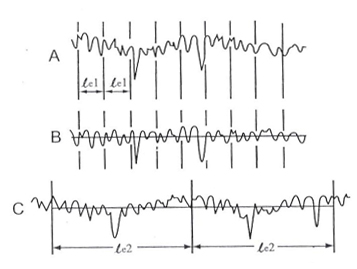

O comprimento de amostragem é conhecido também com os nome de Cutoff ( ou CUT-Off), comprimento de Onde Limite (?C) e módulo de edição. Sua finalidade é filtrar a ondulação. Para ilustrar esta idéia de exclusão da ondulação, consideremos uma curva de perfil efetivo composto (rugosidade sobreposta a ondulação), na qual definimos um valor cutoff (nome comumente utilizado nos rugosímetros eletrônicos) adequado le1 ( figura A ).

Para cada segmento com esse valor traçamos uma linha média, conforme definido anteriormente, e verificamos que os extremos destas linhas podem se apresentar descontinuados de um segmento para outro, mas se alinharmos a linha média da cada segmento, formando uma só linha reta horizontal, obtemos o perfil de rugosidade mostrando na figura B onde a ondulação foi filtrada.

Pelo contrario, se o valor de cutoff selecionado fosse maior que o necessário (exemplo le2), incluíram valores do perfil de ondulação que influenciariam nos resultados da medição de rugosidade, conforme ilustra a Figura C.

Para realizarmos uma medição satisfatória, recomendamos, no mínimo, uim percurso de cinco vezes (5x) o valor de cutoff – embora em casos especiais possamos justificar um percurso menor.

Conceito de valor de cutoff e exclusão da ondulação.

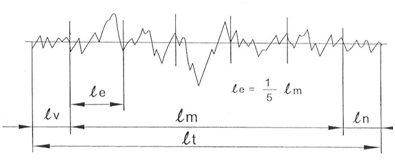

Percurso de apalpamento de acordo com norma NBR 6405/1988.

Percurso inicial (lv)

Extensão da primeira parte do trecho apalpado, projetado sobre a linha média, não utilizada na avaliação (FIGURA D ). O trecho inicial tem a finalidade de permitir o amortecimento das oscilações mecânicas e elétricas iniciais do sistema e centrarem do perfil de rugosidade.

Figura D : Percurso de apalpamento para a medição da rugosidade.

Percurso de medição (lm)

Extensão do trecho útil do perfil de rugosidade usado diretamente na avaliação, projetado sobre a linha média (FIGURA D). Observar que o considerado: efetivo ou de rugosidade. Este é o trecho que será processado pelo rugosimetro para calcular o valor do parâmetro selecionado.

Comprimento de amostragem (le)

Um quinto do percurso de medição (lm) equivale ao valor de le. Corresponde ao valor de cutoff ou comprimento de onde limite (AC) e seu valor é dado em mm (figura D). Os valores mais comuns são: 0,08; 0,25; 0,8; 2,5 e 8mm e sua seleção depende do grau de acabamento da superfície.

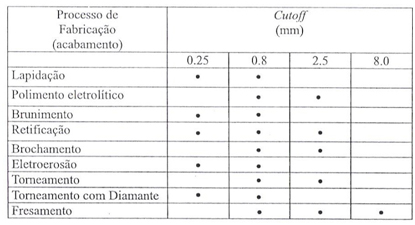

A tabela abaixo apresenta os valores de referencia de cutoff de acordo com os diferentes processos de fabricação.

Percurso final (ln)

Extensão da ultima parte do trecho apalpado, projetado sobre a linha média e não utilizado na avaliação ( Figura D ). O trecho final tem a finalidade de permitir o amortecimento das oscilações mecânicas e elétricas finais do sistema. Existem aparelhos que não possuem percurso final (ln) no percurso de apalpamento (lt)

Percurso de apalpamento (lt)

Soma dos percursos: inicial (lv), de medição (lm) e final (in)

It = lv + im + in

Fonte : Apostila Rugosidade Superficial nas Operações de Torneamento. Senai Santa Bárbara D’oeste – Fundação ROMI

Pesquisado por Hamilton Nunes da Costa