Iniciativas melhoram desempenho dos fluidos

1 – Fluido de corte passa por dentro da pastilha

2 – Fluido com nanopartículas melhora propriedades tribológicas na retificação

3 – Dicas para aplicação de fluido de corte a alta pressão

4 – Os fluídos de corte no processo de retificação devem refrigerar e lubrificar

1 – Fluido de corte passa por dentro da pastilha

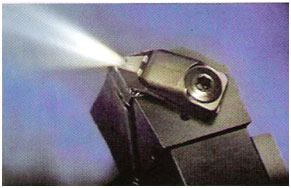

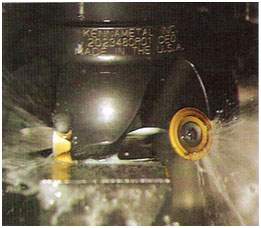

A empresa Kennametal apresentou a linha Beyond Blast de pastilhas de metal duro para fresamento e torneamento de canais, que já é sintetizada com os canais que direcionam o fuido de corte diretamente para a zona de contato ferramenta-peça. Inicialmente projetada para peças de titânio e de ligas de alta temperatura, a Beyond Blast registrou aumento de 30% na produtividade e, dependendo da aplicação, de 300% na vida útil em testes realizados pela fabricante, comparativamente com as linhas anteriores da marca sem esse recurso.

Antes de chegar à aresta de corte, o fluido proveniente do eixo-árvore (no caso do fresamento) ou do carro transversal (no torneamento) segue um percurso por dentro do cone porta-ferramenta, no caso dos centros de usinagem, ou do suporte porta-ferramenta, no torno. Para utilizar essa tecnologia, é necessário que a máquina tenha um sistema de refrigeração interna de apenas 15 ou 20 bar de pressão.

Usada em operações de fresamento…

…e de torneamento de canais.

A pastilha e a fresa/porta-ferramenta têm uma espécie de caminho interno no qual ofluxo do fluido de corte ganha mais pressão até atingir a aresta de corte. A geometria desses dois componentes foi totalmente modificada em relação às pastilhas e fresas convencional, com o propósito de minimizar os problemas causados na usinagem pela má refrigeração na zona de corte.

De acordo com a empresa, essa tecnologia oferece maior controle dos cavacos, lubrificação aprimorada e melhor gerenciamento do fluido refrigerante (evita o desperdício). A Kennametal prepara-se agora para produzir, dentro dessa família, ferramentas para usinagem de aço e ferros fundidos.

Investimentos locais : A Widia, empresa do mesmo grupo da Kennametal, anunciou também recentemente à criação de um centro de recondicionamento de ferramentas de diamante policristalino (PCD) no Brasil. A unidade será construída na cidade de Indaiatuba (SP), por um valor ainda não divulgado. Fonte : M&M

2 – Fluido com nanopartículas melhora propriedades tribológicas na retificação

A incorporação de partículas nanométricas diamantadas ou de óxido de alumínio (A12O3) melhora as propriedades tribológicas de fluidos de corte à base de água para processo de retificação. Ao formarem uma camada densa e pastosa na superfície do rebolo, essas partículas ajudam a reduzir a taxa de desgaste de rebolo e as forças de retificação, contribuindo também para melhorar o acabamento superficial da peça.

A pesquisa, conduzida pelo engenheiro Bin Shen, do Departamento de Engenharia Mecânica da Universidade de Michigan (EUA), tinha como objetivo inicial avaliar o desgaste da ferramenta de acordo com o fluido de corte empregado, comparando as condições de usinagem com aplicações de mínima quantidade de lubrificação (MQL) e o uso dos ‘’nanofluidos’’.

O departamento pesquisa regularmente formulação de fluidos à base de água ou de etilenoglicol com dispersão de nanopartículas de óxido de alumínio (de 20 a 160 nm), nitreto de alumínio (20 nm), diamantadas 9100 ou 200 nm) e de nanotubos de carbono (entre 10 e 60 nm de diâmetro por 1 a 15 µm de comprimento).

Embora tenha partido do princípio de que o material incorporado é capaz de aumentar a condutividade térmica do fluido de corte, com impacto direto no resfriamento do processo, o pesquisador verificou que a dispersão de 2,5 e 4% de óxido de alumínio, com partículas de 40 nm, em água deionizada, melhorou a condutividade em 11%.

Contudo, também verificou a formação de uma camada pastosa sobre o rebolo, que melhorou as propriedades tribológicas. Os teste foram realizados em uma retificadora de superfícies, com rebolo vítreo ligado com óxido de alumínio (diâmetro de 169 mm e largura de 12,7 mm, com grãos de 508 µm). A peça de teste era de ferro fundido com 6,5 mkm de largura, 57,5 mm de comprimento, teor de carbono de 3,9%, dureza de 50 HRC< condutividade térmica de 63 W/mK e difusividade térmica de 1,63 X 10¯7 m²/s.

Para atingir os resultados atuais, foram usados fluidos de corte com as seguintes características: Óleo sintético em concentração de 5%, aplicado em abundância (vazão de 5,4 L/min) ou com MQL (0,005 L/min); — água deionizada; água deionizada com partículas de 40 nm de óxido de alumínio (A12O3), em concentrações de 1, 2,5 e 4%, e Fluido com 1,5% de nanoparticulas de diamante em duas versões: 20nm revestidas por carbono e monocristalinas de 10 nm, sem revestimento.

Não foi possível determinar como e por que a camada forma-se no rebolo. Além deste tema, o Departamento de Engenharia Mecânica da Universidade de Michigan busca alcançar melhoria das propriedades térmicas e tribológicas nos processos com MQL com nanoparticulas incorporadas ao fluido de corte. Fonte:Maquinas & Metais

3 – Dicas para aplicação de fluido de corte a alta pressão

Os ajuste de parâmetros como pressão, velocidade e volume para aplicação de fluido de corte com alta pressão são muitas vezes feitos na base de tentativa e erro, causando perdas de material,ferramenta, energia e tempo de produção.Esta é a conclusão a que se chegou Greg Antoun, presidente da Chip Blaster dos Estados Unidos, fabricante de sistema para aplicação de fluido de corte a alta pressão. Para auxiliar empresas que trabalham com essa tecnologia, o executivo elaborou um estudo que propõe algumas dicas para definição de valores baseadas em princípios físicos básicos.

Para determinar o volume de fluido de corte necessário na interface ferramenta-peça. Antoun sugere realizar o cálculo de acordo com a potência da máquina. Para promover uma troca eficiente de calor, a cada quilowatt de potência do eixo-árvore são necessários 2 litros de fluido de corte por minuto. Numa máquina de, por exemplo, 15 kW, devem ser empregados, portanto, 30 L/min, já descontados as perdas de carga.

Em algumas circunstâncias gerais, 70 bar é toda a pressão necessária. Contudo, em situações específicas, é preciso aumentar a pressão, como nos casos em que devem ser aplicados volumes muito grandes de fluido em áreas pequenas. Este fato é comum no processamento de ligas de níquel, cobalto e ferro ou titânio com partícula submícron. Sem a pressão adequada, o volume de fluido na zona de corte não promove a troca de calor adequada.

Entretanto, em casos distintos, pode-se alterar o volume de fluido de corte, pois a aplicaçãona casa de 70 bar aumenta também a pressão na área em que o líquido é direcionado. A força exercida pelo fluido evita a formação de vapor, e o conseqüente aquecimento, na região de corte. Tribologicamente, quanto maiores as áreas em contato,mais lubrificação é necessária.Logo, quanto maior for a superfície de contato ferramenta de corte-peça, a concentração de fluido necessária também aumenta. No torneamento,processo em que pequenas a ponta da ferramenta entra em contato com a peça, necessita-se menos concentração do que na furação, por exemplo.

Dentro desses princípios, alargadores necessitam mais concentração na emulsão do que as brocas, enquanto a maior demanda é dos machos para rosqueamento, que, segundo Antoun, apresentam a maior superfície de contato ferramenta-peça. Dependendo da área de contato, um aumento de concentração de emulsão de 5 para 8% pode aumentar a sua vida em até 1.000%. Fonte:Notas Revista Máquinas & Metais março/2010

Os fluídos de corte no processo de retificação devem refrigerar e lubrificar

O sucesso da retificação não está apenas concentrado no rebolo, mas também no desenvolvimento de novas máquinas de retificação, construídas com motores e eixos para transmissão com altas potências de usinagem. Da mesma forma, o projeto de novos suportes, barramentos, mesas e eixos de alta rigidez contribuem para a melhor performance do equipamento. Para os sistemas de refrigeração, o desenvolvimento de novos refrigerantes, que também atuam como lubrificantes, contribui para a melhoria da qualidade das superfícies retificadas .

A temperatura na região de contato entre a ferramenta e peça pode atingir níveis superiores à 1000º C. Para determinadas condições de usinagem, o teor do óleo mineral no fluido de corte reduz a força de corte no sentido tangencial, reduzindo a temperatura de corte .

Os fluídos de corte podem exercer uma ou mais funções no processo de retificação. A primeira é refrigerar a ferramenta, a peça e o cavaco gerado. A segunda é lubrificar a região de contato peça e a ferramenta, reduzindo o atrito, minimizando a erosão e o desgaste, aumentando a vida útil e contribuindo para uma diminuição da geração de calor na região de corte. Os fluídos de corte desempenham uma função muito importante no processo de retificação. Um bom líquido refrigerante ou um líquido inadequado podem fazer com que a operação seja um sucesso, ou um fracasso. A qualidade do refrigerante influirá na qualidade da peça usinada, na rugosidade, na tolerância dimensional e no custo operacional.

Os fluídos de corte são considerados como agentes externos a condições de usinagem, com a função de otimização do processo através do aumento da ação lubrificante e refrigerante na região de corte. É relevante levar em consideração que qualquer que seja o fluído de corte, é importante a manutenção do mesmo em temperaturas abaixo da temperatura da peça. Os fluídos de corte como integrantes do processo de retificação, promovem a remoção de cavaco na interface peça e rebolo, diminuindo o atrito, o que é fundamental para manter a integridade da superfície peça e também do rebolo.

O emprego de fluídos de corte pode, por sua vez, ter caráter funcional ou caráter econômico. A melhoria funcional é constatada pelo melhor desempenho no mecanismo da formação de cavaco, pela facilidade de expulsão do cavaco produzido na região de corte, pela maior possibilidade de se obter as dimensões desejadas na peça .Outro fator importante a ser considerado quanto ao uso dos fluidos de corte está relacionado ao meio ambiente devido ao aumento de descarte deste líquido após produção. Também, custos de aquisição e descarte crescem permanentemente em conseqüência de leis mais rigorosas, ao mesmo tempo em que aumenta a consciência dos problemas ambientais, o lubrificante de refrigeração do material de processo torna-se o centro das atenções .

MECANISMOS DO FLUIDO REFRIGERANTE

Durante o processo de usinagem, aparecem fontes distintas de calor que devem ser eliminadas. Uma das fontes a ser considerada é a região onde ocorre cisalhamento e a deformação plástica do material pelo arranque do cavaco, o que afeta também o volume de cavaco. A segunda afeta também a face da ferramenta rebolo, causando a quebra dos grãos abrasivos, tornando-os, menos agressivos. A terceira fonte a ser considerada é a decorrente da fonte de calor é a adesão do material sobre os grãos abrasivos do rebolo .Ocorre também, deformações de caráter dimensional e também de qualidade superficial, pelo aumento da rugosidade e aumento das tensões, devido ao aumento da temperatura na superfície.

A introdução do fluído de corte nestas regiões visa a redução da fonte de calor e do atrito da interface peça-rebolo pela ação refrigerante e lubrificante do fluído. Durante a operação de arranque do cavaco da peça, forma-se uma região de temperatura mais alta (hot-spot) onde a remoção de calor é dificultada pelo contato da ferramenta, formando uma barreira anti-resfriamento .

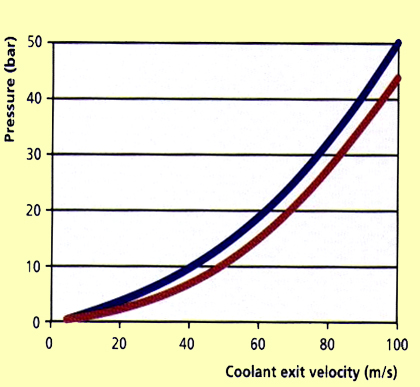

Assim, o resfriamento desta região depende da velocidade do refrigerante e da velocidade do rebolo que arrasta o refrigerante para a região de alta temperatura. Desta maneira, a velocidade do refrigerante é muito importante, e para que isto ocorra, a pressão também tem que ser aumentada, o que depende também do orifício de saída do refrigerante .

A Figura mostra que, com o aumento da velocidade, a pressão do refrigerante na região também aumenta.

PRESSÃO X VELOCIDADE DO REFRIGERANTE

FONTE: (ERASTEEL, 2004)

FLUIDOS DE CORTE

No processo de retificação, o fluído de corte pode facilitar a remoção de material atuando em dois fatores: na manutenção da afiação do rebolo através da diminuição do desgaste do topo do grão e pela manutenção da limpeza na região de corte; na diminuição do coeficiente de atrito entre grão e peça, diminuindo o calor gerado pelo deslizamento destes grãos na peça. Isso traz maior facilidade de dissipação de energia, que é gerada em menor quantidade, pelo favorecimento do corte .

Os óleos de corte são empregados pela indústria de corte de metal, principalmente na refrigeração de fresas, furações profundas, enquanto que os fluidos de corte são empregados em aproximadamente 80 a 90 por cento das operações. Estes fluídos de corte podem ser sólidos, quando visar apenas à lubrificação no processo de usinagem e líquido que constituem um grupo muito maior e que podem ser divididos em outros grupos. Como há vasta gama de fluídos, este trabalho se deterá apenas nos óleos emulsionáveis e fluídos químicos, conhecidos como sintéticos ou semi-sintéticos.

ÓLEOS SOLÚVEIS

Óleos solúveis ou emulsionaveis são mistura de óleos minerais e água, fazendo com que esta mistura obtenha maior poder refrigerante em relação ao óleo puro. Estes óleos são providos de aditivos emulsificantes que permitem uma mistura melhor entre água e óleo, e agem dividindo o óleo, quebrando em partículas minúsculas, e a proporção da mistura empregada podem variar de 1:10 a 1:120, sendo a menor sempre para o óleo .

A variação da mistura depende diretamente da severidade do trabalho a ser executado, sendo que, para trabalho grosseiro, maior proporção, e para trabalhos de acabamento, menor proporção da mistura. Os óleos solúveis apresentam uma desvantagem que é o baixo poder lubrificante, embora o poder refrigerante seja alto. Outra desvantagem que este óleo apresenta é quanto à durabilidade ótima para utilização devido à qualidade da água na mistura que facilita a formação de microorganismos, exalando odor característico .

ÓLEOS EMULSIONÁVEIS DE EXTREMA PRESSÃO (EP)

Estes óleos contêm aditivos de extrema pressão, como enxofre, cloro, fósforo, gorduras e também agentes biocidas, para evitar o crescimento das bactérias 20 na mistura, e não devem ser tóxico, ou prejudicial ao ser humano. Os de extrema pressão (EP) são dotados de aditivos anti-fricção que aumentam as propriedades da lubrificação, e são o mesmo usado em óleos puros .

Entretanto, o uso do cloro em líquidos de corte está sendo restringido, devido ao dano que causa ao meio ambiente e à saúde humana. Por esta razão foram substituídos pelo enxofre e por aditivos baseados de cálcio. Óleos extraídos de vegetais, também são empregados para melhorar as propriedades de arranque de cavaco, como no caso da retificação .

FLUÍDOS SEMI – SINTÉTICOS

Os líquidos semi-sintéticos têm 5% a 30% do óleo mineral mais aditivos, e compostos químicos do produto que se dissolvem na água, e que dão forma a moléculas individuais chamadas de micro emulsões. A presença de uma quantidade grande de emulsificante comparada ao óleo solúvel dá a aparência mais transparente ao líquido, evitando a formação de espuma .

Os óleos semi-sintéticos combinam algumas propriedades dos fluídos sintéticos e dos óleos emulsionáveis. As principais desvantagens são a lubrificação insuficiente em determinadas operações, bem como a formação de compostos insolúveis, quando a água utilizada no preparo da emulsão semi-sintética apresentar dureza elevada. Possuem também um melhor controle de oxidação que as emulsões convencionais .

FLUÍDOS SINTÉTICOS

Os fluídos de corte químicos chamados de líquidos sintéticos, são desprovidos, em sua composição do óleo mineral. São formulados por 21 substâncias químicas que se combinam com água. Estes líquidos são constituídos de sais orgânicos e inorgânicos, biocidas, aditivos do lubrificante, entre outros, aos quais são adicionados à água.

Os fluídos químicos, têm uma vida mais longa do que outros líquidos, porque não são atacados por bactérias o que prolonga substancialmente a vida do fluido na máquina. Quando os líquidos sintéticos são formulados apenas com aditivos anticorrosão, a propriedade de extrema pressão (EP) é desconsiderada. De modo geral estes fluídos são indicados para uso em retificação por inibir a corrosão e por ter boa capacidade de remoção de calor gerado na interface rebolo e peça, e também por ter ação lubrificante diminui a potência de usinagem .

A desvantagem deste fluído de corte é o seu baixo poder lubrificante e a formação de alguns compostos insolúveis e também a formação de espuma, principalmente quando submetido a pressões mais elevadas, dificultando o controle da operação .

Fonte: Trabalho de conclusão, PROPOSTA DE OTIMIZAÇÃO DE PROCESSO DE FABRICAÇÃO DE PEÇAS CILÍNDRICAS POR MEIO DA TÊMPERA POR RETIFICAÇÃO

Autor :LUIZ SERGIO GÂMBARO – UNIMEP.