Inovações tecnológicas auxiliam em processos de usinagem

TEMAS ABORDADOS:

01 – Gel eletrorreológico fixa peças para micro-fresamento

02- Esquema da retificação cilíndrica de passe único

03 – Pesquisadores desenvolvem sistema de eletroerosão com meio gasoso e assistida por ultrassom

04 – Gravação em rebolos para texturizar peças avançam com atuadores piezelétricos

05 – Acabamento de pistões de aço por eletroerosão em vez de brunimento

06 – Máquinas de pequeno porte: execução de serviço com alta precisão e qualidade no acabamento

07 – Sistema mede alinhamento e posicionamento de eixos rotativos de centros de usinagens

08 – Fresa para usinagem de alumínio utiliza cassetes para facilitar troca de pastilhas

09 – Neve de CO2 para limpar peças usinadas biocompatíveis

10 – Komet incorpora tecnologia HQB em ferramenta para mandrilar

11 – Fixação em formato rabo de andorinha facilita usinagem nos cinco lados

12 – DMG modifica máquinas para economizar energia

13 – Avançam estudos sobre ferramentas texturizadas a laser após revestimento

14 – Miniaturização de máquinas-ferramenta reduz custos de produção

15 – Lapidorretificadora, equipamento de baixo custo para acabamento superficial nanométrico

16 – Fresadora para poliestireno expandido fica mais acessível

17 – Com ar frio na aresta de corte, metal duro e diamante usinam alumínio a seco

18 – Utilização de robô reduz tempo de usinagem de protótipos

19 – Unidade Móvel para furação profunda dispensa a compra de máquina

20 – Sistema de fixação possibilita a troca das placas de tornos em até 30 segundos

21 – Sistema de troca automática contribui para menor ciclo de inspeção em MMCs.

22 – Sistema calcula desgaste e corrige trajetória de dressador

23 – Cabeçote é projetado para trocar ferramentas de furação e torneamento em 1 s

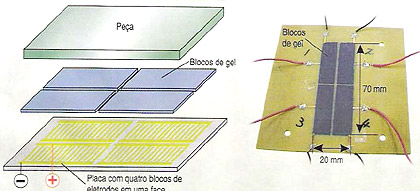

1 – Gel eletrorreológico fixa peças para micro-fresamento

Uma equipe de pesquisadores japoneses da Universidade Keio, em parceria com a empresa Fujikura Kasei, desenvolveu um dispositivo para fixação de peças com o uso de material gelatinoso, especificamente para o microfresamento de peças finas metálicas ou não. Essa alternativa aos dispositivos convencionais procurou evitar a deformação elástica da peça, uma vez que os sistemas a vácuo não se aplicam a materiais porosos e os eletromagnéticos são restritos a materiais condutores.

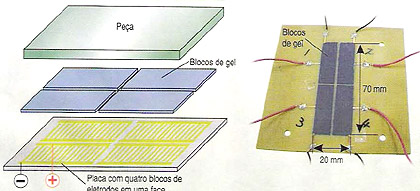

O sistema proposto pela equipe japonesa é formado por duas placas com quatro blocos cada. A primeira é formada por blocos de eletrodos em uma das faces, na qual é sobreposta a segunda, uma chapa de 0,5 mm de espessura com quatro blocos de gel eletrorreológico, um material suscetível a alterações das propriedades viscoelásticas em função da intensidade de corrente a que é submetido.

Após posicionar a peça, aplica-se o campo elétrico. O gel enrijece e fixa o material por adesão. Para remover a peça, basta desligar a eletricidade. De acordo com os pesquisadores Yasihiro Hakinuma, Tojiro Aoyama e Hidenobu Anzai, o método permite, além de fixar peças metálicas e não metálicas por adesão, controlar o seu alinhamento em escala micrométrica. Para tanto, a intensidade de campo deve ser variada em cada um dos blocos de gel. A área efetiva de fixação do dispositivo é de 20 mm de largura por 70 mm de comprimento, e o espaço entre os blocos de eletrodos é de 1 mm. Para fixação de metais, os eletrodos funcionam como anodo e o material é o catodo. Com uma peça de alumínio e um campo com intensidade de 500V, por exemplo, a força de fixação obtida nos ensaios realizados na Universidade Keio foi de 1,5 N.

Esquema da fixação de peças com gel eletrorreológico .

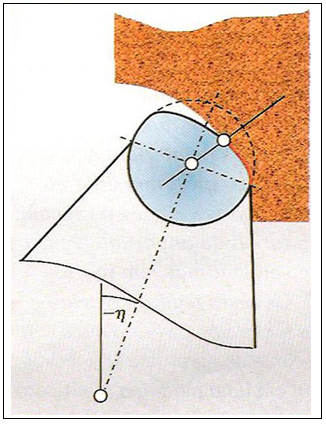

2- Esquema da retificação cilíndrica de passe único.

Um método que possibilita realizar desbaste e acabamento interno em um único passe no processo da retificação cilíndrica, desenvolvido pelos pesquisadores Krzysztof Nadolny e Bronislaw Slowinski, do Departamento de Engenharia Mecânica da Universidade de Tecnologia de Koszalin (Polônia), consiste no passe de robolos com duas seções de funções distintas no interior da peça, em movimentos alternados no sentido axial.

A primeira parte da ferramenta, uma “região de desbaste”, é formada por grãos maiores que conferem alta taxa de remoção de material. A segunda, a “região de acabamento”, é composta por grãos finos que devem atingir a rugosidade determinada.

Os rebolos, criados especificamente para essa finalidade, podem ser fabricados com grãos abrasivos de nitreto cúbito de boro (CBN). Contudo, os pesquisadores poloneses também desenvolveram ferramentas a partir de grãos de óxido de alumínio branco (alundum) e microcristalino (corundo) sintetizado com grãos seeded gel, de custos mais baixos.

Nos testes realizados na Universidade de Koszalin, foram retificados anéis de mancal fabricados em aço 100Cr6, com dureza de 63 ± 2 HRC, em uma máquina com eixo-árvore de 5,2 kW de potencia e rotação máxima de 60.000 rpm. Os resultados foram comparados com os obtidos por dois diferentes fabricantes dos anéis no processo de retificação com múltiplos passes.

Enquanto o método de passe único atingiu taxa de remoção de material de 24 mm³/s em tempo de 19s/peça, os resultados obtidos com vários passes foram de 13,6 mm³/s e 48 s/peça, respectivamente, com os mesmos valores de rugosidade superficial e de potência de trabalho.

3 – Pesquisadores desenvolvem sistema de eletroerosão com meio gasoso e assistida por ultrassom

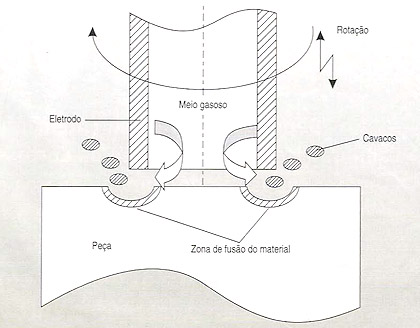

Um sistema que une duas variações de eletroerosao por penetração foi proposto na China para usinagem de metal duro. Os pesquisadores Xu Minggang, da Universidade Tsinghua, e Zhang Jianhua e Zhang Quinhe, ambos da Universidade Shandongm, aplicaram vibração ultrassônica no eletrodo, em processo com fluído eletrolítico gasoso.

O sistema é formado por fonte de energia, que fornece corrente alternada com tensão de até 300V e intensidade de 40 A, um gerador de ultrassom na faixa de 20 kHz (amplitude de onde de 12 µm), cabeçote portapiezelétrico para vibrar a ferramenta, eletrodo de cobre, mesa para fixação da peça e compressor para fornecimento de gás em pressão de 5kPa.

O eletrodo é tubular e vibra em freqüência ultrassônica, simultaneamente à rotação no sentido axial. O gás eletrolítico é aplicado através do furo interno da ferramenta diretamente no espaço em que ocorre a descarga. Segundo os pesquisadores, com a variação dos parâmetros de processo, a remoção do material pode ocorrer de cinco formas diferentes com o uso do mesmo sistema: fusão e evaporação, lascamento, oxidação e decomposição, por ação da força exercida pelo gás a alta apressão ou por influência da vibração ultrassônica.

Além disso, garantem os membros da equipe, o método melhora a remoção de material fundido e evaporado, resfria e solidifica o material removido e previne a adesão à superfície do eletrodo. Atualmente, os estudos concentram-se no aperfeiçoamento do método, que ainda apresenta como problema uma quantidade indesejável de microfuros.

Fonte:Máquinas e Metais

4 – Gravação em rebolos para texturizar peças avançam com atuadores piezelétricos

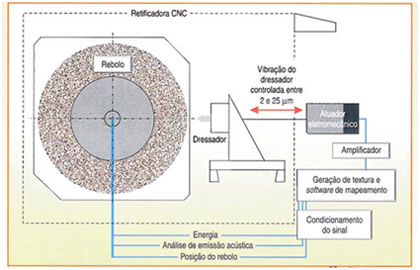

As investigações para aperfeiçoamento da técnica de dressagem de rebolos de óxido de alumínio para gravar padrões de textura que são reproduzidos na peça durante o processo de retificação cilíndrica incluem o uso de atuadores piezelétricos, para obter uma ferramenta com aplicação industrial.

Os primeiros resultados das pesquisas realizadas na Escola de Engenharia de São Carlos (EESC) da Universidade de São Paulo (USP), para os quais foi solicitada patente, servem de embasamento para aprimorar tanto a técnica quanto a qualidade do produto final.

Nessa fase, foi utilizado um atuador eletromecânico.

O Processo consiste da aplicação de vibrações controladas no dressador de ponta única, para gerar padrões de superfície no rebolo, e a sincronização de movimentos ente a ferramenta abrasiva e a peça durante a retificação.

A técnica foi desenvolvida durante as investigações dos engenheiros Alex Camili Bottene (iniciação científica e que atualmente continua em nível de mestrado), Thiago Valle França (pesquisa de doutoramento), ambos orientados pelo professor João Fernando Gomes de Oliveira.

Esquema da dressagem para gravação de padrões de textura no rebolo.

Com o software Labview, os pesquisadores elaboraram um programa capaz de definir o padrão da textura do rebolo. Os dados são codificados em sinais de excitação e transmitidos para o atuador instalado na base do dressador, que vibra numa faixa de freqüência entre 50 e 200 Hz.

O programa computacional também coleta os dados de posição angular do rebolo e gera um sinal para alteração da profundidade de dressagem, de acordo com o padrão-alvo, num faixa entre 2 e 25 µm.

O sistema possibilita gravar até oito padrões de textura com dimensões de 2 mm na direção circunferencial por 0,5 mm na axial. Para imprimir a textura na retificação, a posição angular da peça deve estar sincronizada com a do rebolo.

Na EESC/USP foram alcançados valores de velocidade e angulação capazes de manter uma “autosincronização” do par ferramenta-peça, o que significa não serem necessárias adaptações de alto custo na máquina-ferramenta

.

Texturização da peça durante a retificação

Até o momento, os pesquisadores consideram duas aplicações potenciais para a técnica: texturização da ferramenta abrasiva para otimização da retificação e texturização de eixos para mancais hidrodinâmicos. O processo com atuador eletromecânico para a faixa de frequência empregada, no entanto, ainda é impreciso. Fonte : Plástico Industrial

5 – Acabamento de pistões de aço por eletroerosão em vez de brunimento

A eletroerosão de alojamento de pinos de pistões de aço com precisão suficiente para dispensar o uso de casquilhos (bronzinas) na sua montagem foi obtida pela estadunidense Federal Mogul, fabricante de componentes para sistemas de acionamento e transmissão.

A empresa mesmo desenvolveu um dispositivo para substituir o brunimento, e começou a utilizá-lo na fabricação dos pistões da linha Monosteel, feitos BA partir de duas metades de aço forjado soldadas por fricção.

Denominado internamente pela empresa de HPEEM ( de high precision electroerosion machining), o processo consiste do posicionamento de um eletrodo no alojamento do pino do pistão.

A carga elétrica é aplicada na interface peça-ferramenta e o líquido eletrolítico, injetado pela parte inferior do pistão, flui por todo o seu interior.

O fluxo do fluido também tem a função de retirar da região de usinagem o material que é removido.

O eletrodo remove uma camada de aproximadamente 100 µm, de ±3 µm e rugosidade Ra de 0,8 µm, valores que os técnicos da empresa julgam suficientes para dispensar o uso de casquilhos no alojamento em que o pino é fixado.

A eletroerosão dessa parte da peça dura de 45 a 50 segundos, quase a totalidade de um ciclo completo (que também inclui carga, alinhamento e descarga) realizado em 1min/unidade.

Devido às diversas normas internacionais para reduzir emissão de dióxido de carbono, alguns componentes de motores a combustão devem atender a requisitos que aumentam os custos de fabricação.

No caso dos motores a diesel, os fabricantes buscam aumentar a pressão no cilindro, o que aumenta a eficiência da combustão e reduz o consume de óleo.

Consequentemente, as peças usadas nesses motores têm aumento de custos de material e de produção.

Uma das alternativas encontradas por alguns fabricantes de pistões de aço para baixar os custos é o desenvolvimento de meios para dispensar o uso dos casquilhos no alojamento do pino do pistão, normalmente feitos de bronze.

Além do valor da peça, seja adquirida de terceiros ou fabricada internamente, com a eletroerosão é eliminada uma etapa da montagem do pistão.

O contato do aço do pino com o material similar do pistão não pode torna-se fonte de fricção e carga que prejudiquem a eficiência de combustão, com conseqüente aumento do consumo de óleo.

Daí a importância de se controlar a tolerância dimensional e a rugosidade, o que no caso da Federal Mogul foi melhorando substituindo o brunimento pela eletroerosão.

Além disso, a empresa contabilizou custos inferiores com o sistema que desenvolveu, comparativamente com os necessários para manter uma máquina-ferramenta de outro tipo para o acabamento.

A Federal Mogul estima que 30% dos pistões de aço fabricados mundialmente usem bronzinas no alojamento do pino (Ano 2010). Com o seu processo, pretende eliminá-las completamente até 2012. Fonte: Revista Máquinas & Metais

6 – Máquinas de pequeno porte: execução de serviço com alta precisão e qualidade no acabamento

O segmento de usinagem de peças de pequena dimensão que exige alta precisão e qualidade do acabamento superficial tem se desenvolvido rapidamente. Para suprir as demandas de produtividade e flexibilidade na produção de pequenas peças, os fabricantes de máquinas-ferramenta têm investido no desenvolvimento de equipamentos destinados a este mercado, os chamados mini-equipamentos ou máquinas de pequeno porte.

As máquinas de pequeno porte podem ser empregadas na usinagem de peças de materiais ferrosos e não-ferrosos, plásticos e compostos, inclusive de perfis complexos como eixos, anéis, peças cilíndricas, porcas e válvulas.

A utilização de minitornos é altamente recomendada para a usinagem de parafusos para implantes dentários e ortopédicos; de conexão para hidráulica, telefonia e pneumática; e de peças mecânicas em geral com pequenos diâmetro e comprimentos. ‘’Já a minifresadora é ideal para usinagem de moldes para fundição, eletrodos de cobre e chaves para fechaduras especiais’’.

Produto da CNC FLEX

Uma inovação dentro desta categoria de máquinas é o modelo que conjuga minitorno e minefresadora, que pode realizar tanto operações de torneamento quanto de fresamento. Neste equipamento, a alternância de operações entre torno e fresadora é efetuada no painel de operação, que providência a mudança das coordenadas do eixo. ‘’Uma máquina versátil, considerada ideal para o segmento de microusinagem’’. A evolução destas máquinas multifuncionais que permitem usinagens alternando as funções de tornear, fresar, fazer roscas, furar ou fazer gravações – deverá ser uma tendência nos próximos anos.

A tecnologia destes miniequipamentos é praticamente a mesma

de uma máquina projetada para a usinagem de peças convencionais e capaz de realizar a maior parte das operações de tornear e fresar, com a mesma qualidade. Estes equipamentos dispõem dos mesmos acessórios e periféricos encontrados em qualquer máquina CNC, como torre porta-ferramenta, placa de sujeição automática, contraponta de avanço automático e alimentador de barras.

Acessórios como quarto e quinto eixos – ideais para usinar peças redondas e com várias faces, respectivamente – e eixo para usinagem interno são comuns nos miniequipamentos e em uma máquina menor esses recursos se tornam mais acessíveis’’. A utilização simultânea de quarto e quinto eixos em máquinas de pequeno porte é uma técnica de operação que garante alta produtividade , excelente precisão e qualidade para as peças usinadas.

Estes equipamentos consomem menos energia do que máquinas de grande porte e também oferecem custo reduzido de manutenção. Outras vantagens dos miniequipamentos é o pequeno espaço que ocupam, assim como a facilidade de operação, automação e flexibilidade’’. Fonte: Mundo da Usinagem

7 – Sistema mede alinhamento e posicionamento de eixos rotativos de centros de usinagens

A empresa Renishaw, que fabrica principalmente acessórios para medição, desenvolveu um sistema que mede o alinhamento e o posicionamento de eixos rotativos de centros de usinagem de cinco eixos e centros de torneamento e fresamento. Denominado AxiSet, o dispositivo identifica os erros causados por preparações incorretas e até mesmo por colisões.

O sistema fornece os dados da relação entre a localização dos centros de rotação de eixo rotativo e a dos eixos lineares. Por meio do resultado dessas relações, é possível encontrar pontos-chave para controlar a posição relativa da ferramenta e descobrir como os eixos estão se movendo. O processo que resultará nesses dados é realizado com sensores de toque e uma esfera de calibração. Todo o cálculo é feito em um software específico, também desenvolvido pela empresa.

Os sensores de toque realizam uma varredura completa em torno da esfera. As dimensões resultantes são depositadas em um banco de dados, que irá compará-las com tolerâncias já definidas. A esfera de calibração pode ser trocada em diferentes ângulos e, dessa forma, o operador pode testar o alinhamento e o posicionamento do eixo rotativo, de acordo com o nível de precisão que deseja.

O software permite fazer uma representação gráfica dos dados encontrados, comparando a dimensão normal com a obtida em testes.

Ainda é possível desenvolver um histórico das medições de cada máquina, para determinar como caminha o alinhamento e o posicionamento do eixo rotativo durante um certo período de tempo de trabalho. Fonte : Revista M.Materiais

8 – Fresa para usinagem de alumínio utiliza cassetes para facilitar troca de pastilhas

Em um de seus recentes desenvolvimentos, a Walter Tools criou um fresa para usinagem de alumínio a alta velocidade que possui cassetes de aço para acondicionar as pastilhas de corte.

Esses cassetes são, na verdade cartuchos onde são soldados as pastilhas de diamante policristalino (PCD). Depois, podem ser retirados da fresa para troca ou reafiação.

Segundo a fabricante, a principal vantagem dessa fresa é que os cassetes podem ser facilmente removidos para troca.

A ferramenta, que pode ser usada no fresamento de faceamento de câmbio, cabeçote, blocos de motor e carcaça de engrenagem no setor automobilístico, possui um sistema de balanceamento para minimizar as vibrações causadas pelo processo de usinagem. Seu corpo é confeccionado em alumínio e pode ter diâmetros de 80 a 220 mm.

Em caso de necessidade ou fim da vida útil das pastilhas de PDC, os cassetes também são vendidos separadamente para a reposição. De acordo com a empresa, os cassetes podem ser recondicionados passando por até duas realizações sem perda de desempenho.

A própria empresa realiza o serviço de recondicionamento de ferramentas de PCD . A fresa está equipada com um disco de refrigeração interna, que direciona o fluido de corte diretamente para a pastilha.

Para utilizar esse recurso, no entanto, é necessário que a máquina-ferramenta tenha sistema de refrigeração pelo cone do eixo-árvore. Ela trabalha em profundidades de corte de até 4 mm e pode ser usada tanto no desbaste quanto no acabamento do alumínio.

Para executar ambos os processos, o operador deve trocar o tipo do cassete: um alisador, por exemplo, opera em usinagem de acabamento.

A nova ferramenta pode atingir velocidades de corte entre 5.000 e 7.000 m/min e está disponível em duas versões de cassetes (modelos com ângulo de saída de 90º ou 75º). Além do processo de faceamento, a ferramenta também pode receber cassetes para fresamento de contorno (ângulo de saída de 90º).

Em testes de usinagem de cabeçote realizados pela Walter na liga AISI9 Cu3, uma fresa com diâmetro de 125 mm e 18 cassetes atingiu velocidade de corte de 5.300 m/min, operando com taxa de avanço por dente de 0,1 mm e profundidade de corte de 1,5 mm. Fonte : M&M

9 – Neve de CO2 para limpar peças usinadas biocompatíveis

A ACP, empresa alemã de soluções para limpeza, fornece uma máquina com nova tecnologia que executa rebarbação e limpeza de peças utilizando neve de dióxido de carbono (CO2). As peças que passarão por esse processo são geralmente usadas no setor médico, como, por exemplo, implantes ortopédicos e dentários que necessitam de alto grau de biocompatibilidade.

Jato de Neve retira a rebarba e impurezas.

O jato de CO2 em neve sobre a peça retira a rebarba e a limpa ao mesmo tempo. Após a usinagem, é comum que algumas impurezas, e até mesmo cantos vivos, permaneçam na peça acabada.

Esse processo é totalmente seco, sem resíduos, dispensa solventes e pode ser usado sobre qualquer tipo de material. O gás de CO2 usado não é inflamável nem corrosivo, e também não polui o meio ambiente (é um carbono neutro).

O processo funciona da seguinte maneira: o CO2 líquido é alimentado por meio de um bocal até o cabeçote, ao sair desse componente o CO2 se expande e forma uma mistura de neve e gás que se transformará no jato. Nessa etapa há a adição de ar comprimido para acelerar os cristais de neve de CO2 a uma velocidade supersônica. Quando ocorre a aplicação desse jato a alta velocidade sobre a peça, todo o CO2 desaparece e, com ele, todas as impurezas. O fluxo de ar turbulento quebra a rebarba submetendo-a a diferentes variações de tensão e de flexão. Fonte M&M

10 – Komet incorpora tecnologia HQB em ferramenta para mandrilar

A tecnologia denominada high quality balance (HQB), desenvolvida pela Komet para simplificar o ajuste do balanceamento em ferramentas de mandrilamento de corte efetivo único, era dotada só nos cabeçotes mecatrônicos da empresa, os KomTronics. A partir de 2011, outras possibilidades poderão ser exploradas pela sua incorporação também ao cabeçote por acionamento mecânico: o KomDrive.

Os dois dispositivos são usados para mandrilar perfis especiais, com variação de diâmetro e de avanço. A diferença é que o KomDrive é uma ferramenta mecânica que tem a variação do diâmetro feita por uma barra de tração acionada por cames. Operado pelo CNC, o KomTronic tem a variação do diâmetro controlada por uma comunicação de radiofrequência.

O KomDrive é usado principalmente em máquinas especiais, como as automáticas com indexação de rotativas e linhas transfer, para produção em série. O ajuste do diâmetro é feito por deslocamento radial (conforme figura) que envolve o ajuste dos pesos do cabeçote da ferramenta, o que, em geral provoca desbalanceamento.

A adoção desses acoplamentos deslizantes (slides) nos quais se baseia a tecnologia HQB, é a garantia do equilíbrio cinemático da operação.

Esquema descreve compensação do batimento ( desvio radial )

Até a adoção do HQB pelo KomDrive, os sistemas de balanceamento dos cabeçotes de mandrilar eram feitos estaticamente por um ou mais slides de compensação que giram em sentidos opostos. Com esta tecnologia, além dos acoplamentos deslizantes compensarem o batimento (desvio radial), a força requerida é amplificada por meio deles.

Mais informações sobre os cabeçotes e a tecnologia HQB podem ser obtidas no endereço www.kometgroup.com ou com a subsidiária brasileira da empresa, a Komet do Brasil .

11 – Fixação em formato rabo de andorinha facilita usinagem nos cinco lados

Um rasgo no formato de rabo de andorinha sobre um bloco de aço, que proporciona área de contato em altura de 1,52 mm, foi a solução encontrada pela 5th Axis Fixtures para desenvolver um dispositivo de fixação de blanques de pequeno porte. O recurso, que viabiliza a usinagem nos cinco lados da peça com uma única fixação, requer que o blanque a ser usinado também receba um corte no mesmo formato, em ângulo de 45º, para o devido encaixe.

Comercializado com a denominação Dovetail (que significa justamente rabo de andorinha em inglês), o desenvolvimento foi projetado para substituir as morsas no processo de fresamento à alta velocidade. A 5th Axis Fixtures garante que ele favorece tempos mais curtos, é mais eficaz e de custo mais baixo. Na comparação entre os dois sistemas, a fabricante entende que o Dovetail é vantajoso também porque economiza material ao necessitar de altura de fixação menor do que a das morsas.

Fornecido com dimensões a partir de 12,7 x 12,7 mm até 76,2 x 254 mm, para peças de 12,7 x 12,7 mm até 304,8 x 304,8 mm, o sistema pode ser usado em centros de usinagem de três, quatro e cinco eixos. Montado com auxílio de parafusos, sobre mesa, palete ou mesa basculante e rotativa, o novo recurso é adequado para fixar materiais como aço, alumínio e plástico e, para usinagem de grandes volumes de peças em série, também podem ser utilizados em sistemas automáticos de paletes.

A sua área de fixação é confeccionada de aço temperado com dureza de 60 HRC e o corpo, de aço 4130 com dureza de 30 HRC. Para assegurar que a peça será fixada sempre no mesmo local e posição, o sistema de fixação é dotado de um pino localizador que garante repetibilidade de +/- 0,05 mm.

A empresa também fornece uma ferramenta de corte especial para que o operador execute o fresamento do blanque a ser usinado no formato rabo de andorinha (agosto 2011). Fonte : Revista M&M

12 – DMG modifica máquinas para economizar energia

Sob rótulo energy saving (economia de energia), as novas máquinas-ferramenta fabricadas pela alemã DMG passaram por algumas mudanças que pretendem contribuir para melhor aproveitamento dos processos de usinagem e diminuição do desperdício de energia.

As soluções envolvem software criados pelo DMG Eletronics, hardware para controle da alimentação elétrica, alterações de projeto e utilização de novos componentes. Uma das providências adotadas para economizar energia enquanto a máquina realiza a usinagem completa em apenas uma fixação foi o desenvolvimento do DMG Virtual Machine, um software para fazer a checagem da ferramenta.

Em caso de necessidade, o programa providencia o aperfeiçoamento da programação NC gerada, orientando o usuário por meio de uma imagem real da máquina. Outro software, o DMG Greenmode, promete economizar até 20% de energia por meio de um controle inteligente. Ele adquire os dados do desempenho da máquina durante a usinagem e faz a adaptação dos parâmetros de corte aos requisitos do processo. Ao rodar a programação NC pela primeira vez, o programa permite que seja definida a força máxima de corte.

Quando a segunda peça for usinada, os valores máximos (salvos no primeiro ciclo) podem ser aplicados novamente por meio de uma regulação adaptativa. Com esse processo, o tempo de usinagem deverá ser reduzido.

.

Condição de ‘’hibernação’’

Atuando diretamente no consumo de energia da máquina, o programa Autoshutdown permite que o usuário crie parâmetros para que a máquina-ferramenta entre em stand-by enquanto não realiza nenhuma operação. Desse modo, a utilização de energia pela máquina por ser definida de maneira similar à de um laptop, em que podem ser definidos níveis de ‘’hibernação’’. O comando wake-up & warm-up permite controlar a máquina gradativamente para a reativação.

Com um objetivo similar, a DMG também passou a fornecer o EnergySave como um kit para retrofitting adaptável a qualquer um dos seus modelos. Ele detecta os tempos improdutivos e coloca a máquina em estado de repouso imediatamente.

Mudanças estruturais

A terceira geração da família de centros de usinagem Duoblock também passou por algumas mudanças estruturais. Cerca de 50% da sua massa móvel foi reduzida, o que proporcionou aumento nos valores de aceleração e velocidade. Foram adotados ainda motores elétricos com eficiência suficiente para recuperar a energia gasta pelo acionamento, além de trocadores de calor.

Os esforços para reduzir consumo de gastos com energia seguem paralelamente à preocupação com o uso defluido de corte. Para minimizar essa utilização, as ferramentas e paletas acionadas hidraulicamente passaram a ser controlados de forma eletromecânica. Fonte : Notas Revista M & M março/2010

13 – Avançam estudos sobre ferramentas texturizadas a laser após revestimento.

O Laboratório de Ensino e Pesquisa em Usinagem da Faculdade de Engenharia Mecânica da Universidade Federal de Uberlândia (UFU, MG) e o Instituto de Estudos Avançados (IEAv) do Centro Técnico Aeroespacial (CTA), de São José dos Campos (SP), uniram-se em parceria para aprofundar as pesquisas sobre o uso da texturização a laser em ferramenta de corte.

Os estudos foram retomados do ponto em que se conseguiu comprovar que a texturização a laser pode melhorar a aderência do revestimento ao substrato, em comparação com o tradicional processo de jateamento. Nesta nova etapa, os pesquisadores avaliam o desempenho das ferramentas texturizadoas após o revestimento.

Para isso, contam com o apoio da fabricante de ferramentas Sandvik e da produtora de aços Gerdau, para o fornecimento dos corpos de prova. Mauro Paipa Suarez, doutorando da UFU que está conduzindo o trabalho sob a orientação dos professores Álisson Rocha Machado (UFU)e Milton Sergio Fernandes de Lima (IEAv/CTA), explicam que o estudo da interação entre o cavaco e a ferramenta tem conduzido ao uso de fluidos de corte adequados e de revestimentos cada vez mais resistentes.

Aliando esses conhecimentos aos da engenharia de superfície (diferentes topografias apresentam comportamento tribológicos distintos), surgiu a idéia de usar a tecnologia do laser para promover uma modificação controlada da topografia da ferramenta de corte sem alterações das propriedades mecânicas do substrato.

Para analisar a influência dessa texturização em ferramentas de corte de metal duro, foi verificada a força de corte necessária no torneamento cilíndrico do aço ABNT 1050. Foram produzidas texturas a laser usando intensidade de 108 W/cm na superfície de saída de ferramentas de metal duro da classe P25 revestidas com carbonitreto de titânio-óxido de alumínio-nitreto de titânio (TiCN-AL2O3-TiN).

Com um microscópio capaz de aumentar 45 vezes, foram micrografadas as superfícies de saída das ferramentas após a totalidade dos testes e pelas imagens, fica evidente que o uso de fluido de corte de base vegetal com vazão de 360 L/h aumentou a proteção das ferramentas,após a totalidade dos testes.

O pesquisador acredita que, além da diminuição das temperaturas, esse tipo de fluido possui a característica de ser ionizado, o que faz com que as moléculas estejam alinhadas e possam suportar cargas maiores sem perder a lubrificação. Segundo ele, o maior desgaste das ferramentas na condição a seco colaborou para o registro de maiores forças de corte, comparando-se à condição com aplicação abundante de fluido de corte.

Ao comparar os desgastes da superfície de saída das ferramentas textura na mesma condição de lubrificação/refrigeração, Suarez observou uma ligeira redução do desgaste nas ferramentas texturizadas, principalmente quando foi utilizado fluido de corte. De acordo com ele, isso mostra que a textura está modificada para melhor a tribologia da interface cavaco-ferramenta ao reduzir o atrito. Esse resultado positivo se reforça nos gráficos em que ele compara as forças de corte nas duas situações.

De acordo com Suarez, as forças de corte encontradas para as ferramentas texturizadas foram menores quando comparadas com as forças geradas com as ferramentas sem textura para uma mesma condição de corte, inclusive na região de aparecimento da aresta postiça de corte (APC). Pelos gráficos, é possível observar, ainda, que o efeito lubrificante do fluido de corte permitiu redução da força de corte em todos os níveis de velocidade, principalmente nas mais elevadas.

Os resultados referem-se aos pré-teste do trabalho e consideram apenas uma condição nos parâmetros do laser, usando uma geometria de crateras circulares superpostas. Posteriormente, os valores serão comparados com diferentes condições de energia laser para determinar qual tipo de geometria geraria o melhor efeito na usinagem do par ferramenta-peça.

A continuidade dos estudos irá coletar as condições ótimas do laser e gerar vários tipos de geometrias definidas, a exemplo de linhas perpendiculares e paralelas ao fluxo de saída do cavaco, quadradinhos e rabo de andorinha. Fonte:Notas M&M

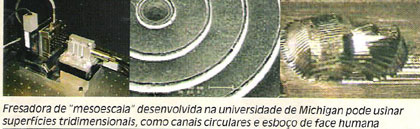

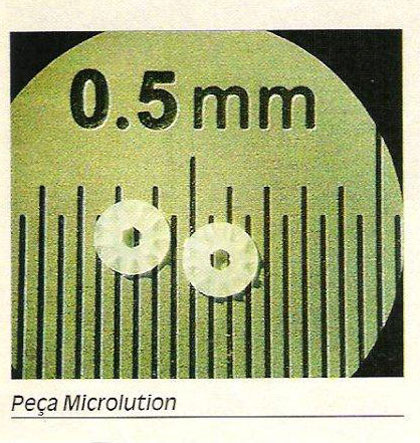

14 – Miniaturização de máquinas-ferramenta reduz custos de produção.

Com o objetivo de diminuir o investimento necessário para compra de máquinas-ferramenta e economizar espaço no chão de fábrica em linhas dedicadas à usinagem de peças de pequenas dimensões, pesquisadores dos Estados Unidos investigam o desenvolvimento de uma produção de peças com dimensão entre 10µm e 10 mm.

Inicialmente projetadas para o processo de fresamento em três eixos, elas foram batizadas na América do Norte de máquinas-ferramenta de mesoescala (mMT, de mesoescale machine tool), cuja aplicação principal é a produção de itens com aplicação nas áreas médica, aeroespacial, de eletroeletrônicos e em materiais bélicos.

Etimologicamente, o prefixo meso tem sentido de algo “intermediário”, e os pesquisadores estadunidenses adotaram o termo para a usinagem dentro de uma escala que não é totalmente micro, tampouco integralmente milimétrica.

No Centro de Pesquisa em Manufatura da Universidade de Michigan, os engenheiros Sang Won Lee e Jun Ni desenvolveram componentes miniaturizados para montar fresadoras de três eixos lineares em configurações horizontal e vertical.

Eles usam uma base estacionária e um minibarramento, sobre os quais são montados carros, uniões rotativas, coluna e eixos-árvore pneumáticos (rotação de até 120.000 rpm).

As investigações nessa instituição têm por objetivo além do desenvolvimento da máquina, elaborar os fundamentos da tecnologia de usinagem na escala de 100 a 10.000µm, de modo a alcançar a mesma eficiência dos métodos tradicionais.

Até o momento, foram criados o sistema (inclusive dispositivos de posicionamento e fixação com atuadores piezelétricos) identificados os mecanismos de formação do cavaco, assim como os comportamentos estático e dinâmico da máquina.

A linha completa de usinagem possui um sistema óptico de medição de erros geométricos formado por uma fonte de laser, um divisor de feixes e detectores de posição.

A máquina-ferramenta propriamente dita tem dimensões de 210 x 114 x 153 mm, volume de trabalho de 25 x 25 x 25 mm e sistema de posicionamento de três eixos com motor linear de corrente contínua.

A título de exemplo, nos experimentos da Universidade de Michigan foram usinadas superfícies tridimensionais, como canais circulares com paredes de 20 µm, em peças de bronze, com o uso de microfresas de topo esférico de 127 µm, além de esboços de faces humanas com dimensões de 2,5 x 1,8 x 1,1 mm em peças de alumínio, usando microfresa de topo esférico de 300 µm.

No Instituto de Tecnologia de Massachussets Institute of Technology) também há um grupo de pesquisadores que conduz o projeto Mesamill, referente a uma fresadora montada em módulos com guias lineares e eixo-árvore pneumático com rotação máxima de 120.000 rpm.

Os pesquisadores do MIT estão estudando o acionamento com servomotores, fusos de esferas (curso Z do eixo-árvore) e eixos estriados (curso X). o objetivo é chegar a uma máquina de cinco eixos.

Máquinas comerciais.

As pesquisas acadêmicas nessa área resultaram na criação de uma empresa que fornece centros de usinagem horizontal de três eixos para peças em mesoescala.

A máquina foi desenvolvida na Universidade de Illinois, em Urbana-Champaign, no início desta década.

Após a obtenção de patente, a empresa Microlution passou a fornecer algumas máquinas para usinagem na chamada mesoescala.

O principal deles, o 363-S, foi construído como uma alternativa aos processos tradicionais para produção de peças de metal, cerâmica de plástico.

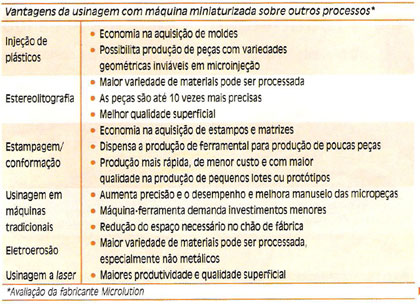

Segundo avaliações da fabricante, a usinagem CNC confere maior flexibilidade do que processos de microinjeção de polímeros, estampagem e conformação de metais, por exemplo, por não demandar a produção de moldes, estampas e matrizes.

Com a economia de tempo por dispensar o ferramental. Inclusive pequenas séries de peças tornam-se mais viáveis.

Adicionalmente, essa tecnologia permite o processamento de materiais de naturezas distintas em uma mesma máquina, superando uma limitação típica de métodos de prototipagem ou eletroerosão.

Quando a máquina é comparada a um equipamento tradicional, as vantagens apresentadas pela fabricante e pelos pesquisadores da área normalmente são relativas ao preço e ao espaço ocupado no chão de fábrica (veja o quadro abaixo).

Com volume de trabalho de 63 x 63 x 63 mm (X, Y e X), o modelo 362-S tem dimensões de 610 x 610 x 1.370 mm (largura, profundidade e altura, respectivamente).

A área de trabalho possui ainda sistema de medição a laser e a mesa é vertical, para fixação da peça em um palete de troca rápida.

A máquina atinge exatidão de posicionamento de 2 µm, resolução de 0,05 µm e aceleração máxima de 5 G. o eixo-árvore pode ter três variações: pneumática com rolamento e turbina (160.000 rpm), acionamento elétrico com rolamento pneumático (80.000 rpm) e totalmente elétrica (40.000 rpm).

As ferramentas são fixadas diretamente ao eixo-árvore, sem necessidade de cones.

Ao lado da área de trabalho, são instalados sistemas de videoinspeção e de troca automática de ferramentas (braço mecânico e um magazine com 36 posições).

O magazine, do tipo carrossel é intercambiável, de troca manual, possibilitando a seleção de um conjunto de ferramentas específico para cada peça.

Atualmente, a Microlution está desenvolvendo máquinas de cinco eixos interpolados.

A empresa também fornece o centro de microusinagem modelo 5100 S, com mesas basculantes e rotativas.

Neste caso, contudo, a configuração oferecida é mais próxima de uma versão reduzida das típicas máquinas-ferramenta tradicionais (o seu volume de trabalho é de 100 x 100 x 100 xx, bem acima da faixa dos equipamentos específicos para a mesoescala).

tabela

Na área acadêmica, as pesquisas sobre as máquinas da Microlution também não pararam.

Um dos desenvolvedores de Illinois, o engenheiro Xinyu Liu, que também trabalhou para a Microlution, continua as investigações para o aperfeiçoamento do sistema.

Porém no Laboratório de Pesquisas em Micromanufatura da Universidade Lamar, no Estado do Texas.

15 – Lapidorretificadora, equipamento de baixo custo para acabamento superficial nanométrico

O pesquisador Arthur Alves Fiocchi entrou com pedido de patente para um processo abrasivo de ultraprecisão que atinge rugosidades superficiais na casa dos nanômetros, utilizando um rebolo como disco abrasivo.

Denominado lapidorretificação, o sistema visa atender a demanda da indústria por componentes metálicos planos e lisos a um custo inferior ao das máquinas de mercado.

Dentro do Laboratório de Tecnologia da Usinagem (Latus), da Faculdade de Engenharia da Unesp/Bauru (SP), Fiocchi teve como referência algumas operações compostas por discos abrasivos de grãos fixos e cinemática de lapidação utilizadas para acabamento superficial.

Entre elas, incluem-se o brunimento plano, a nanorretificação, a retificação e a lapidação auxiliadas pela técnica denominada Elid (de eletrolytic in-pricess dessing), ou dressagem eletrolítica em processo contínuo.

Apesar de considerada a melhor tecnologia abrasiva para usinagem de materiais cerâmicos ultraduros, a técnica Elid não é empregada por muitas empresas, em virtude da pequena oferta dos principais insumos necessários para a sua utilização (fluido de corte eletrolítico e rebolo diamantado de ligante metálico, por exemplo). Além disso, a sua instalação em máquinas lapidadoras ou retificadoras tem um custo alto.

Na lapidorretificação, a peça fica apoiada em um sistema de fixação (o porta-peça), que realiza movimento radial (eixo X) e perpendicular à superfície do rebolo (eixo Z).

Ela rotaciona em volta de seu próprio eixo a uma velocidade de corte relativo próxima de 2 m/s. por isso, a operação exige que a movimentação relativa entre a superfície da peça gere uma cinemática planetária qe descreva as curvas de trajetórias cicloidais executadas pelo conjunto superfície peça-superfície abrasiva.

O processo ainda agrega a operação de dressagem, também empregada na retificação convencional, que restabelece as condições de corte ao produzir novas arestas de corte (microefeitos) junto ao perfil da superfície do rebolo (macroefeito).

Por isso, o mesmo rebolo pode realizar as operações de desbaste e acabamento. Dessa forma, a lapidorretificação tem suas condições de corte diretamente influenciadas pela operação de afiação do rebolo.

Outras vantagens da lapidorretificação destacadas pelo seu criador são a possibilidade de controle da taxa de remoção de material, limpeza e planeza da peça, acabamento de ultraprecisão, redução do tempo de usinagem, baixa geração de energia térmica, monitoramento por meio de emissão acústica, baixo consumo de fluido de corte e qualidade superficial com o mesmo tipo de diâmetro médio equivalente do abrasivo.

De acordo com Fiocchi, a qualidade superficial obtida pela lapidorreitificação possibilita que a indústria metalmecânica a utilize, em alguns casos, como substituta das etapas de lapidação e polimento.

A máquina, é considerado um projeto nacional de baixo custo para acabamento superficial nanométrico.

O protótipo da máquina lapidorretificadora projetado por Fiocchi tem capacidade para peças de 30mm de espessura e 150 mm de diâmetro, cinco graus de liberdade (translação dos eixos X, Y e Z rotação do rebolo e do porta-peças), comando numérico computadorizado, monitoramento embarcado da potência de corte e rebolo de carbeto de silício (SiC) para usinagem de peças metálicas planas.

Para garantir a afiação do rebolo, principal aspecto do processo de lapidorretificação, é empregada a operação de dressagem com dressador de ponta única de diamante (e diferentes graus de recobrimento da dressagem) em sua íace plana.

A comercialização da máquina ainda depende de futuras parcerias com as indústrias do segmento de máquinas-ferramenta. Segundo Fiocchi, com o auxílio da Fundação de Amparo à Pesquisa do Estado de São Paulo (Faesp), a máquina tem custo de aproximadamente ¼ do preço das máquinas importadas para realizar operações similares. Fonte: Revista M&M

16 – Fresadora para poliestireno expandido fica mais acessível

Estudantes do curso de Engenharia de Controle e Automação do Instituto Mauá de Tecnologia (São Caetano do Sul, SP) receberam a tarefa de desenvolver uma fresadora CNC para usinagem do poliestireno expandido (EPS), conhecido pela marca Isopor. O objetivo era criar uma alternativa mais barata de maquinário para uma fabricante de assentos e encostas para portadores de necessidades especiais.

A Centac, a empresa beneficiada pelo projeto, necessitava de uma máquina-ferramenta para produzir os moldes dos assentos em poliestireno expandido. Esses moldes são grandes placas onde serão agrupadas as espumas que formarão o perfil acolchoado da cadeira. Eles são fabricados conforme especificações especiais de cada usuário, medidas que são obtidas por meio do mapeamento da coluna.

A fabricante precisava de uma fresadora para realizar o trabalho, até então terceirizado.

Por ser uma empresa de pequeno porte, a Centac não dispunha de capital suficiente para investir no equipamento.

O protótipo de fresadora CNC construído pelos alunos da Mauá contou com a parceria de empresas como Opertech, prestadora de serviços de usinagem, e Isotec, fornecedora da matéria-prima para a estrutura da máquina. O equipamento possui quatro eixos de movimentação. Os eixos X,Y e Z têm cursos realizados pelo eixo-árvore da fresadora, ou seja, a peça não realiza percurso linear, apenas o eixo-árvore. Guias lineares e fusos localizados no teto da fresadora são responsáveis pela movimentação dos eixos X e Y, e o eixo Z está totalmente inserido no cabeçote, local onde está acoplado o eixo-árvore.

O quarto eixo fica a cargo de dois mancais localizados na área útil de trabalho, que, além de fixarem o molde de poliestireno expandido, executam o movimento basculante do conjunto. Esses mancais são rotacionados por motores de passo e recebem travamento quando a posição do bloco a ser usinado estiver na angulação desejada para iniciar o processo.

O eixo-árvore tem potência de 500W e atinge rotação de 3.000 rpm. O avanço de trabalho dos eixos X, Y e Z pode chegar a 6m/min. Os projetistas optaram por utilizar o software para CNC Mach 3, que comanda as funções da máquina e também transforma as medidas obtidas no mapeamento em códigos G. O CNC aciona até mesmo os mancais de fixação do molde.

17 – Com ar frio na aresta de corte, metal duro e diamante usinam alumínio a seco

A fabricante de ferramentas de corte Ceratizit lançou um sistema para aplicação interna de refrigeração pneumática que possibilita a usinagem a seco do alumínio, um metal que, devido ao modo de formação do seu cavaco e do difícil arranque, normalmente impõe o uso de fluído de corte.

No sistema, denominado MAC, o ar comprimido é resfriado a temperaturas abaixo de zero, e aplicado a uma vazão mínima de 400 L/min e pressão de 6 bar diretamente entre a aresta de corte e a peça, através de furos laterais na parte frontal da ferramenta. O ar frio reduz a temperatura do cavaco, diminui a tendência de adesão do alumínio e facilita a remoção de material.

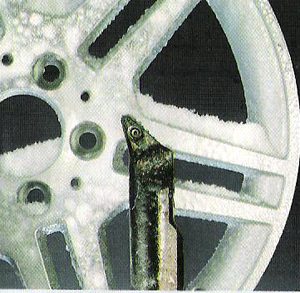

MAC: ar frio para usinagem a seco de alumínio

A Ceratizit fornece o sistema MAC com pastilhas de metal duro revestidas com nitreto de titânio-alumínio aplicado por PVD(CTP4115), para usinagem de ligas de alumínio com teor de silício de até 3%, e em diamante policristalino (CTD4110), para ligas com teor de até 3%, e em diamante policristalino (CTD4110), para ligas com teor de silício de 12%. As unidades MAC são fornecidas com diâmetro de 13 ou 20 mm e comprimento total de 100, 145 ou 170 mm.

Fonte :Revista Máquinas e Metais

18 – Utilização de robô reduz tempo de usinagem de protótipos

Utilização de robô reduz tempo de usinagem de protótipos.

Um robô de sete eixos foi a alternativa encontrada pelo Centro de Engenharia Naval e Oceânica do Instituto de Pesquisas Tecnológicas da Universidade de São Paulo (IPT/SP), para a usinagem de protótipos, o que resultou em economia de tempo de produção de até 88% e driblou a falta de mão de obra especializada para a usinagem dos protótipos das embarcações encomendadas por empresas dos setores petroleiro e de mineração.

Antes do uso do robô, os protótipos, que podem ter comprimento entre 500 e 7.000 mm, eram fabricados artesanalmente em madeira com a retirada do excesso de material de um bloco maciço até atingir a geometria final. Geralmente, esse trabalho era feito por duas pessoas em um prazo de 30 a 60 dias.

No entanto, a escassez de mão de obra para essa atividade e o tempo demandado estimularam o IPT a optar por um sistema automatizado para otimizar a produção. De acordo com o professor Carlos Daher Padovezi, diretor do Centro de Engenharia Naval e Oceânica do IPT, após a adoção do robô, o tempo de produção foi reduzido para cerca de uma semana.

Robô de sete eixos.

O processo :

A partir de um modelo CAD 3D, na etapa inicial são gerados programas de usinagem em software CAM, posteriormente convertidos para a linguagem de programação do robô. Para realizar essa implementação, o laboratório conta com os software CAD 3D SolidWorks e Rhinoceros e com os programas CAM PowerMill e Mastercam.

A conversão dos programas CAM para a linguagem do robô é feita pelo IRBCAM e pelo RobotMaster, sendo que este último converte os programas gerados pelo Mastercam de forma direta. A simulação do robô é feita pelos software RobotStudio e RobotMaster. Atualmente, os protóitos são fabricados em poliuretano, um material mais fácil de usinar do que a madeira.

Na primeira etapa da usinagem, o bloco de poliuretano é submetido a uma operação de desbaste utilizando fresas de topo reto para se aproximar o máximo possível da geometria final do protótipo.

Posteriormente, por meio de troca manual, são inseridas fresas de topo esférico para o início das operações de acabamento.Todas as ferramentas empregadas são de metal duro com diâmetros de 10,16 e 25 mm, com duas, quatro e seis arestas de corte. No acabamento também é usada, na fresa de 16 mm, pastilha de cerâmica com duas arestas de corte.

O robô utilizado, da série 6650S modelo 125, produzido pela ABB, tem torque máximo de 715 Nm, alcance de 3,2 m e pode manusear peças com até 125 kg. Seis de seus sete eixos têm cursos de +/- 300º e velocidade máxima de 235º/s. O trilho linear de 7.000 mm, por onde ele se movimenta, é o seu sétimo eixo.

Tem repetibilidade de posição de 0,13 a 0,14 mm e repetibilidade de trajetória de 0,7 a 0,9 mm. O eixo-árvore, modelo HVC 140, fabricado pela Step-Tec, é acionado por motor de 10 kW e tem torque de 9 Nm. Sua rotação máxima é de 20.000 rpm e utiliza cone tipo HSK E40. Demais parâmetros, como o avanço, por exemplo, dependem do tipo de material a ser usinado.

Novo material para prototipagem:

O Centro de Engenharia Naval e Oceânica prevê realizar testes de usinagem em cera para a produção dos protótipos. O material, constituído de ceras de abelha, de carnaúba e de parafina, é ainda mais fácil de ser usinado e mais econômico, uma vez que todo descarte pode ser derretido e usado na confecção de outros protótipos. No final, também cairá o custo da produção. Fonte: IPT

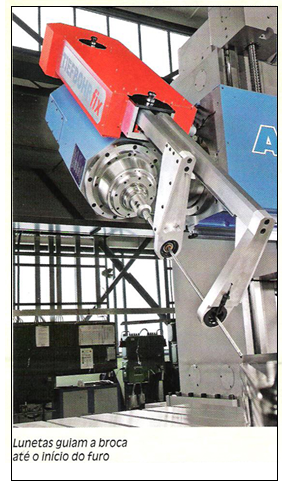

19 – Unidade Móvel para furação profunda dispensa a compra de máquina.

A fabricante de máquinas-ferramenta Auerbach desenvolveu um dispositivo que possibilita executar processos de cabeçote do eixo-árvore de centros de usinagem e até mesmo de fresadoras CNC de todas as marcas. Ou seja,dispensa a necessidade de uma máquina específica de furação profunda para realizar esse trabalho. Denominado Tiefbohrfix, o recurso faz furos de até 850 mm de profundidade com diâmetro de 15 mm e pode ser usado principalmente em processos de fabricação de moldes para injeção de plástico.

Montado na superfície paralela ao eixo-árvore da máquina, o Tiefbohrtix é movimentado pelos eixos X, Y e Z broca, outro lado, é fixada ao próprio eixo-árvore e receberá a rotação gerada por ele. Como a operação de furação profunda requer muito esforço por parte da ferramenta, as brocas utilizadas nesse tipo de trabalho devem ser do tipo canhão, com passagem de fluido de corte pelo centro. Para guiar a ferramenta até o local do furo, a unidade para furação profunda,como também pode ser chamada, utilizada duas lunetas com distância entre elas de 40 vezes o diâmetro do broca.

Essas lunetas funcionam como uma espécie de braço que vai apoiar a broca, para minimizar a vibração e o deslocamento radial. Dessa forma, também diminui o risco de quebra da ferramenta, um incidente comum em processos de furação profunda. À medida que a broca percorre a dimensão do furo, as lunetas se recolhem e ficam armazenadas no fundo do dispositivo. Quando a usinagem acaba e a broca retorna à superfície, as lunetas voltam para a posição inicial, de apoio à ferramenta.

No momento que a furação termina, o operador pode retirar o dispositivo da máquina e utilizá-lo em outra, por exemplo, já que se trata de uma unidade móvel. O dispositivo também permite execução de furos inclinados (de 0 a 90°), desde que o eixo –árvore realize essa inclinação. Caso contrário, só serão executados furos a 90°.

Para a aplicação do dispositivo, é indispensável que a máquina-ferramenta ofereça uma superfície paralela ao eixo-árvore de, no mínimo,170 x 400 mm. Também é importante, para haver total conformidade, a existência de uma fonte pneumática de 6 bar e um sistema de refrigeração por jorro que trabalhe com até 55L/min a 100bar. O uso de software específico para furação profunda deve ser integrada ao CNC da máquina.

De acordo com empresa, a precisão do dispositivo será praticamente igual à de uma máquina de furação profunda, dentro da tolerância-padrão International Tolerance , de 6 a 11 IT. No caso de uma furação de 850 mm, por exemplo, o centro do furo pode deslocar até 0,8 ou 0,9 mm. Os parâmetros de corte dependem de fatores como material, ferramenta e fluido de corte.

Fonte: Notas Revista Máquinas & Metais março/2010

20 – Sistema de fixação que possibilita a troca das placas de tornos em até 30 segundos

A empresa alemã Hainbuch desenvolveu um sistema de fixação que possibilita a troca das placas de tornos ou de centros de torneamento em até 30 segundos. Denominado Captex, o dispositivo permite realizar a fixação da peça na placa fora da máquina enquanto ocorre o torneamento. Com ele, são eliminados os tempos internos gastos para carga e descarga de peças do mesmo lote, ou para a preparação da máquina que irá usinar produtos diferentes.

Esses tempos passam a ser computados como externos. O Captex é formado por um adaptador, fixado ao nariz do eixo-árvore da máquina-ferramenta por parafusos e pela placa propriamente, dita, à qual é presa uma interface com um anel de cunhas deslizantes.

O conjunto da placa é posicionado no furo do adaptador, girado no sentido horário para travar as cunhas deslizantes e fixado com um parafuso apertado pela lateral externa do adaptador.

A exatidão de posicionamento atingida é de 3 µm. Segundo a fabricante, o sistema mantém a precisão da placa durante o arranque de cavacos quando submetida tanto a forças centrífugas típicas do processo de torneamento, quanto estáticas transversais, comuns em operações de fresamento.

Os conjuntos Captex estão disponíveis com três tipos de placas (com castanhas autocentrante e para fixação da peça com mandril). Por enquanto, podem ser usadas paenas em máquinas com rotação máxima de 1.800 rpm, mas a empresa conduz pesquisas para aumentar esse limite. A fabricante alemã é representada no Brasil pela Sanposs.

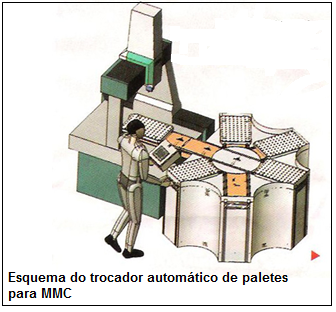

21 – Sistema de troca automática contribui para menor ciclo de inspeção em MMCs

Com o objetivo de redução do tempo de carga e descarga/preparação, mas em máquinas de medição por coordenadas (MMC), a empresa alemã, a Witte Bleckede, fabricante de sistemas modulares de fixação, desenvolveu um sistema de troca automática de paletes específico para esse tipo de equipamento.

Constituído por uma estação de três a cinco alojamentos, trilhos-guia, mesa giratória e uma esteira também com dois trilhos-guia, o sistema recebe os paletes já carregados com as peças na estação, onde são colocados, em suas respectivas posições, sobre os trilhos. O computador de comando do sistema aciona a movimentação do palete pelos trilhos até a mesa que com um giro, posiciona-o na esteira antes de conduzi-lo até a área de trabalho da máquina.

Nesse local, o palete é centralizado e fixado, para então começar a inspeção. Com a programação do PC e um sistema de identificação por código de barras ou radiofreqüência, é possível manter peças distintas em espera na mesma estação, inspecionadas de acordo com a ordem estabelecida nos dados de entrada registrados pelo operador.

A configuração do sistema (circular, com prateleiras, de pórtico, floor type, etc), a quantidade de posições e as dimensões das placas de alumínio dos paletes podem ser definidas sob medida.

22 – Sistema calcula desgaste e corrige trajetória de dressador

A Blohm Jung e a Universidade George Simon Ohm formaram um sistema capaz de identificar irregularidades de contorno em ferramentas de dressagem e providenciar a correção dos processos de retificação e afiação. A Blohm Jung, fabricante de retificadoras e afiadoras, faz parte do grupo Schleifring.

Tanto os técnicos da empresa quanto os da universidade partiram do princípio que o desgaste de perfil dos dressadores ocorre de forma irregular. Com essa base, elaboraram um software denominado Geoid, para ser integrado aos comandos de sistemas de dressagem das máquinas de fabricação da Blohm Jung.

O programa calcula as diferenças de desgaste geradas em processo contínuo e insere os valores corrigidos diretamente no comando. Com a correção da trajetória real da ferramenta, a operação ocorre no contorno correto do rebolo.

De acordo com a fabricante, o procedimento permite determinar a topografia da aresta de corte da ferramenta de dressagem com precisão micrométrica. O Geoid foi elaborado e apresentado pela primeira vez para funcionar com o sistema de dressagem contínua de perfis modelo CNC PA37K, que opera com perfis de 50mm de largura e 30 mm de profundidade.

Fonte Noticias Plásticos Industrial

23 – Cabeçote é projetado para trocar ferramentas de furação e torneamento em 1 s

A fabricante alemã de porta-ferramentas EWS desenvolveu um cabeçote com alojamentos para três ferramentas estacionárias, para instalação no eixo-árvore de centros de torneamento/fresamento, com a proposta de reduzir o tempo cavaco a cavaco para até 1s em determinadas operações de furação ou torneamento interno.

O dispositivo, denominado Drillstar, fixa brocas e barras de mandrilar dispostas a 120º entre si, cada uma com inclinação de 35º em relação à linha de centro. Após fixar o cabeçote no eixo-árvore, o eixo B deve ser girado 35º em relação à linha de centro, de modo que a ferramenta de corte fique na posição horizontal em relação ao eixo Z.

O eixo Y deve ser, então, deslocado 13 mm fora da linha de centro para compensar diferenças relativas ao comprimento útil da ferramenta de corte, de modo que não haja interferência entre as hastes das três ferramentas e o cabeçote. Em seguida, o eixo-árvore de torneamento, no qual a peça é fixada, gira para dar início ao processo de torneamento ou furação.

Segundo avalia Mathias Weigele, diretor da EWS, as máquinas com recursos para fresamento e torneamento, especialmente aquelas com magazines porta-ferramentas muito grandes, têm tempos de troca da orgem de 10 a 1 5 s. Com o cabeçote desenvolvido, a empresa propõe, com apenas um giro no eixo-árvore, posicionar uma nova ferramenta em aproximadamente 1 s.

Contudo, o ganho no tempo de troca ocorre apenas quando o cabeçote está fixado no eixo-árvore. O Drillstar é usado somente em furação no centro de eixo e a máquina deve, necessariamente, possuir o eixo linear Y e o giratório B. O produto é fornecido com refrigeração interna ou externa e cones com diâmetro de 16 mm (Capto C5, Capto C6 e HSK 63) ou de 20mm, padrão HSK 100.

Fonte:Maquinas & Metais