Oito fundamentos da Injeção

Injeção é um processo totalmente automático, utilizado na fabricação de artigos de plástico, que necessitem de pouco ou nenhum repasse. Uma termo-formação prévia de plásticos.

Nos termoplásticos: Amolecimento e plastificação do material (granulado), por admissão de energia, injeção em um molde e logo após, retirada do calor.

1. Uma boa peça injetada só pode ser conseguida com a combinação correta de máquina, molde e material.

Mesmo utilizando-se a melhor matéria plástica não se conseguirá uma produção rentável se:

– Esta matéria plástica for difícil de ser processada

– A máquina não puder ser ajustada corretamente por deficiências de coman¬do e regulagem.

– A máquina não for regulada corretamente.

– Não se levar em consideração na fabricação do molde, o tipo de matéria plás¬tica a ser injetada.

2. Também a máquina, mesmo tendo o melhor projeto e técnica de processamento, várias possibilidades de comando e regulagens e alta produção, não será a ideal, se:

– o molde for projetado erradamente ou sua execução muito flácida.

– A temperatura não for controlada corretamente.

– O rendimento e a velocidade do molde não se harmonizarem com a máquina. – O material for difícil de se processar

– O material não for preparado corretamente (ex.: Pré-secagem).

– O bom molde necessita, além de sua adaptação à matéria plástica utilizada: – Observação da contração (longitudinal e transversal ao sentido do fluxo).

– Sistema de temperatura correto (ciclo de temperatura, sistema térmico, etc.)

– Observação da combinação correta dos canais de entrada e de distribuição.

– Adaptação à máquina, tal como distâncias entre colunas e dimensões das placas, alturas máxima e mínima do molde, curso de abertura do molde e sistema de fixação rápido e seguro.

– Possibilidades de entrada de sinais à máquina, por exemplos comutação da pres¬ são de recalque. dependendo do preenchimento das cavidades.

3. Antes de cada regulagem da máquina deve-se levar em consideração as variáveis do material e da peça, ao invés de considerar valores de referência fixos.

A injeção é um processo influenciado por vários fatores. A combinação de material, molde e máquina, por exemplo, resulta em um grande número de variáveis que se deve levar em conta em cada produção. Isto significa que não se deve efetuar uma regulagem seguindo apenas tabelas. Deve-se refletir de forma lógica e racional sobre todas as variáveis do processo, analisando os valores separadamente e os fatores que possam vir a alterá-los.

Exemplos: Se para um material foi estabelecida determinada temperatura no cilindro, o tempo de permanência da massa no cilindro pode variar consideravelmente do valor indicado. Se aproveitamos o volume máximo de injeção em uma reduzida,parte comum longo período de parada, então a temperatura deverá: manter-se baixa, para não degradar o material.

Em contrapartida, se a carga de material é alta e o tempo de permanência no cilindro é menor, deve-se procurar a faixa superior de temperatura.

Igualmente tem um papel importante na regulagem da temperatura do cilindro, a regulagem das rotações da rosca, da contrapressão e o dimensionamento da rosca. Exemplos semelhantes podem indicar-se no ajuste de todos os valores, tais como, por exemplo: sobre a combinação de rotações de rosca – material – tamanho da rosca – comprimento da rosca – compressão – temperatura do cilindro – tempo do ciclo, etc. ou contrapressão, material, rosca, potência de plastificação;

ou velocidade de injeção, material , temperatura do cilindro, canais de entrada, canais de distribuição, geometria da peça, superfície da peça, força de fechamento, etc.; ou pressão de injeção, qualidade da peça, resfriamento no molde, constituição da pressão, etc …

4. Preencha e modele a peça com atenção.

Escolha a velocidade de injeção adequada:

Elevada:

– para alcançar um curto tempo de injeção.

– para preencher a peça em todas suas partes com uma fusão de igual viscosidade e, assim, manter ao minimo as tensões internas.

– para alcançar uma formação cristalina uniforme nos materiais parcialmen¬te cristalinos. .

– para manter baixa a força de fechamento.

Baixa:

– para conseguir uma boa superfície da peça.

– para não atritar demasiado o material fundido nas bordas agudas da peça,

nas trocas de direção. do fluxo e rias alterações de espessura de parede. – para não arrastar partículas já esfriadas.

– para não esquentar demais o canal de entrada.- para um preenchimento suave de peças com grandes espessuras.

Toda cavidade do molde deve ser preenchida em forma de ” inchamento ” no sentido do fluxo do material, evitando-se a formação de “verminoses” , eliminando-se, assim, juntas frias (costuras). Por isso, escolha a velocidade correta de injeção .

A peça deverá estar comprimida corretamente. Escolha a pressão exercida sobre a peça , tão alta quanto necessário e tão baixa quanto possível. Uma pressão de recalque muito elevada e de grande duração, de nada valerá, se o canal de entrada ou de distribuição já se solidificou.

5 – Deve-se ter em conta o controle do molde, já que é nele que nasce a peça.

Para a qualidade das peças, a temperatura do molde correta é tão importante quanto a regulagem da máquina.

O objetivo é regular a temperatura de forma que cada zona de cada peça esfrie ao mesmo tempo que as demais.

Selecione a temperatura do molde para o respectivo material. Caso seja necessário interromper o ciclo, deve-se interromper a refrigeração para que a temperatura do molde não desça demasiadamente.

Caso o molde tenha partes móveis, como por exemplo, gavetas, núcleos puxadores, núcleos girantes, postiços, etc, deve-se lubrificar separadamente estas partes com algumas gotas de óleo ou com graxa.

Toda peça deve solidificar-se em direção ao canal de entrada, a fim de que a pressão de recalque possa compensar a contração até sua última fase.

Por isso, injete nas zonas mais espessas ou aplique a temperatura do molde dirigida sobre a peça.

6. Para ajustar a máquina de forma rentável.

Mesmo quando necessário o funcionamento semi-automático da máquina, deve-se conseguir atingir um ciclo uniforme.

Cada interrupção do ciclo leva a alterações na qualidade da peça injetada. A mesma qualidade só é alcançada alguns ciclos depois.

Na máquina de injeção é muito importante também, a harmonia de movimentos. Freadas bruscas das unidades de fechamento ou de injeção, fechamento brusco das placas ou das unidades, choques hidráulicos e modificações rápidas de velocidade devem ser evitadas para não se desgastar desnecessariamente a máquina e o molde.

No principio da operação não se deve nunca aplicar o máximo das forças e velocidades, mas sim iniciar com as mínimas até chegar às condições normais de trabalho continuo.

7. Ordem e sistema de trabalho resultam em rentabilidade.

Alguns cuidados de manutenção, sistema racional de trabalho e atenção para o que se está fazendo representam mais produtividade. Engraxar, pulverizar e limpar periodicamente o molde e a máquina podem economizar várias horas de parada da injetora para reparo.

Coloque o molde corretamente na máquina.

Coloque sempre a tampa sobre o funil, a fim de se evitar a entrada de partículas no cilindro de plastificação e materiais e peças estranhas ao processo de plastificação. Abra os sacos de material somente antes de seu uso; ao terminar de usá-los, feche os. É preciso, pensar seriamente em uma modificação no processo, caso passe a ter mais material granulado sobre as resistências, em torno do bico ou embaixo da máquina, do que no próprio funil de material.

8. Segurança no trabalho. As mãos não são tão fortes quanto a força de fechamento.

Mantenha a máquina sempre limpa a fim de evitar escorregões.

Retire o material derramado entre o bico injetor e o molde somente com uma barra de cobre e com a máquina parada.

Proteja o rosto e as mãos na purga do material.

A retirada de elementos de proteção não aumenta a velocidade de produção e sim os riscos de acidentes.

Os elementos de proteção também podem falhar. Devemos por isso, controlar e testar sempre o seu funcionamento.

Escolha das máquinas injetoras

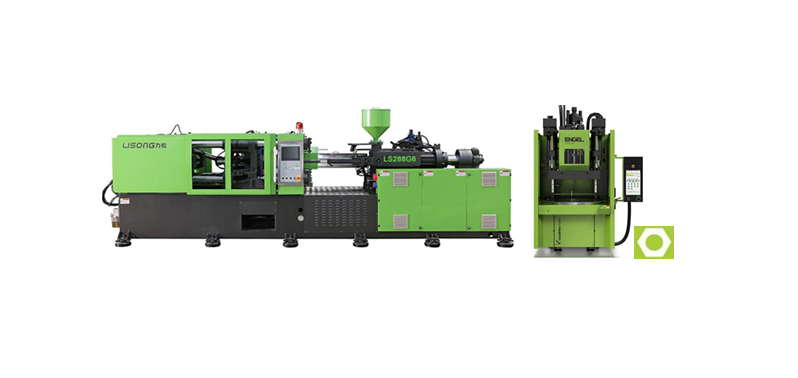

Tipos de máquinas

Abertura horizontal / injeção horizontal

Abertura horizontal / injeção vertical

Abertura vertical / injeção horizontal

Abertura vertical / injeção vertical

Dimensões da Injetora

Tamanho mínimo e máximo do molde (mm)

Curso de extração (mm)

Distância entre colunas (mm)

Sistema de fixação

Força de fechamento (t)

Anel de centragem (mm)

Volume de injeção (cm³)

Tamanho mínimo e máximo do molde

Altura do molde em relação a linha de abertura do mesmo. Essa altura é dada em milímetros (mm)

Curso e tipo de extração

Define o tamanho do produto a ser injetado e o tipo de extração utilizado no molde. O tipo de extração pode ser: leva / traz, retorno por molas, apenas leva, com acionamento hidráulico etc. O curso é dado em milímetros (mm).

Distância entre colunas

Define as dimensões externas do molde.

OBS.: Existem máquinas que não possuem colunas, porém as dimensões do molde é limitado pelas dimensões da mesa.

Essa distância é dada em milímetros (mm).

Sistema de fixação

O tipo de fixação é importante para definir o tipo de molde utilizado e pode ser: por garra, parafusos, sistemas hidráulicos, prisioneiros etc.

Força de fechamento

É a força máxima que a injetora consegue para manter o molde fechado no momento da injeção. Essa força é dada em toneladas (t).

Anel de centragem

É o componente que faz a guia do molde na placa da máquina.Importante para a centralização da unidade de injeção com o bico da máquina. O anel de centragem é dado em milímetros (mm)

Volume de injeção

É a quantidade de material que a injetora consegue processar para injetar na cavidade do molde. O volume é dado em cm³

Exemplo na escolha de máquina:

-Vertical com mesa rotativa; – Sistema de injeção vertical

– Altura máxima/mínima do molde de 460/160mm

– Sistema de extração leva/traz; – Curso de extração de 160mm

– Força de fechamento de 150t; – Distância entre colunas de 460mm

– Anel de centragem com ø125 H7 mm – Capacidade de injeção de 353cm³

– Sistema de fixação com parafuso ou garras

Fontes: Apostila SKM; Ciesp em 12/06/2017

PROIBIDO REPRODUZIR SEM AUTORIZAÇÃO

Hamilton Nunes da Costa – Editor de Revistas Independente

CFP VW SENAI / Matrizeiro especializado em molde

Projeto de moldes / Escola ART-MEC

Técnico mecânico CREA 126.785 / CFP VW SENAI