Quantidade e posição das cavidades no molde

– Definição do número de cavidades

– Leiautes das cavidades

Estes fatores que seguem, estão relacionados entre si:

– Tamanho e formato da peça que será moldada;

– Número de cavidades;

-Tamanho e capacidade da máquina de injeção no qual será colocado.

Mas são o tamanho e peso do objeto que será moldado limitam o número de cavidades no molde e também determinam a capacidade requerida da máquina. No caso de uma peça grande, tais como, a grelha de um automóvel ou uma cadeira de uma só peça, requerem dimensões apropriadas entre as colunas da máquina injetora para poder colocar o molde. Da mesma maneira, também limita o número de cavidades que podem ser instaladas em um molde de múltiplas cavidades.

O tamanho da máquina injetora, sua capacidade de plastificação e força de fechamento são fatores que impactam na determinação do número de cavidades. Quanto maior o equipamento de injeção, maior será o seu custo/hora.

Um molde deverá produzir peças de boa qualidade, num tempo de ciclo o mais curto possível, ter o mínimo de manutenção durante o tempo de serviço e desempenharcorretamente as seguintes funções:

A – Definir o(s) volume(s) com a forma da(s) peça(s) a produzir, assegurando a reprodutibilidade dimensional, de ciclo para ciclo;

B – Permitir o preenchimento do(s) volume(s) com o polímero fundido;

C – Facilitar o resfriamento do polímero;

D – Promover a extração da(s) peça(s).

A constituição dos moldes é, assim, determinada pela necessidade de realizar adequadamente as funções associadas à execução do ciclo de moldagem. Definidos como sistema funcionais estão as Formas (cavidade e macho); Alinhamento do molde; Injeção e canais de alimentação; Ventilação; Refrigeração e ainda também o Conjunto de extração e transmissão de movimentos.

Definição do número de cavidades

Para estabelecer qual a necessidade em termos de cavidades, faz-se necessária uma análise detalhada do produto e suas características dimensionais e mecânicas, além do processo produtivo.

Os investimentos em um molde de injeção dependendo da complexidade são relativamente altos. Por isso, é importante iniciar o trabalho partido de forma confiável com previsões de demanda que possibilitem determinar qual o número adequado de cavidades, buscando ao mesmo tempo atender à demanda e minimizando custos de produção. Os custos de produção de componentes poliméricos injetados são compostos, principalmente, pelos custos do molde, da matéria-prima (polímero), da hora-máquina e da hora-homem.

Sabe-se que o equilíbrio entre oferta e procura é um enorme desafio para o planejamento da produção, pois não raro, previsões de demanda não garantem a procura estimada por um produto, o que é perfeitamente aceitável por se tratar de uma previsão, a qual está exposta à aleatoriedade do mercado.

Na fase de planejamento do projeto se faz necessário propor e selecionar para cada um dos sistemas funcionais, o princípio mais adequado em solução de projeto, respeitando as especificações técnicas do produto a ser injetado, as características do processo de injeção e as metas econômicas da produção do produto.

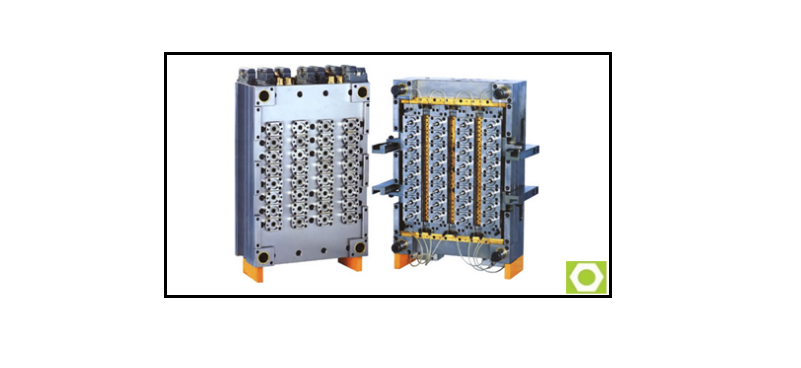

A capacidade produtiva do molde (por unidade de tempo) é diretamente proporcional ao seu número de cavidades, ou seja, a quantidade de peças injetadas a cada ciclo de injeção e este depende da matéria prima a ser injetada, das características requeridas da peça, como, espessura de parede ou dificuldade de extração, e das tolerâncias dimensionais estabelecidas para o produto, entre outros. Pode ser de uma só cavidade (uma peça por ciclo), como por exemplo um molde para injeção de uma bacia ou múltiplas cavidades sendo normalmente em números pares, podendo variar de duas a 128 cavidades, como por exemplo um molde para injeção de tampas.

Claro que depende muito do tamanho do produto, mas quanto maior o número de cavidades de um molde, maior o tamanho do molde, maior o volume de injeção e, portanto, maior porte de máquina injetora. Para definição não é possível tomar decisões apenas com base em produtos similares, sem estudos de previsão de demandas e outras análises para decisões adequadas.

Na definição do número de cavidades diversos critérios e fatores devem ser

considerados, como a geometria da peça, o nível de qualidade e o custo da peça, a demanda estimada e o tamanho do lote e ainda os aspectos construtivos do molde, como por exemplo, o sistema utilizado para extração e os dados da máquina injetora que receberá o molde, pois este afeta diretamente o número de cavidades.

O número de cavidades está diretamente relacionado ao custo final da peça plástica injetada, mas é inversamente proporcional ao valor de investimento para construção de um molde, ou seja, quanto mais cavidades existirem em um molde, maior será o seu custo de construção, e quanto maior o número de cavidades, mais barata será a peça injetada.

Autores descrevem as limitações que dependem principalmente das características da máquina injetora, como a força de fechamento, dimensões, quantidade de material capaz de ser injetada por ciclo de injeção, quantidade de material plástico que a máquina pode fornecer ao molde por unidade de tempo e a máxima pressão de injeção.

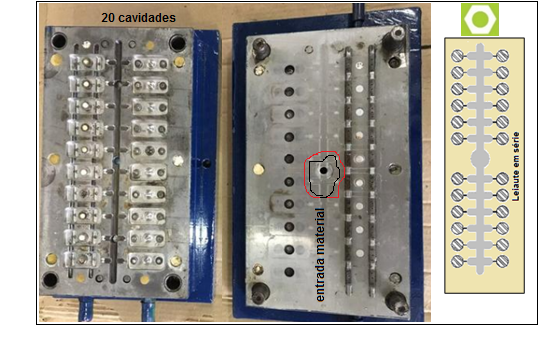

Leiautes das cavidades

Após a definição do número de cavidades, é necessário posicioná-las nas placas porta

cavidades ou insertos (parte fêmea e parte macho). A disposição das cavidades no molde de injeção requer cuidados especiais para que se possa chegar aos melhores resultados.

Vários autores consideram que as cavidades devem ser posicionadas a partir da bucha de injeção, de tal maneira que as seguintes condições sejam satisfeitas:

– Todas as cavidades devem ser preenchidas ao mesmo tempo e com o plástico

fundido com a mesma temperatura.

– O comprimento dos canais deve ser minimizado a fim de evitar refugo de material.

– A distância entre as cavidades deve ser suficientemente grande para proporcionar a

passagem dos canais de refrigeração e dos pinos de extração e deixar um canal de

secção adequado para que o molde resista as forças da pressão de injeção.

– A soma de todas as forças reativas deve estar no centro de gravidade das placas.

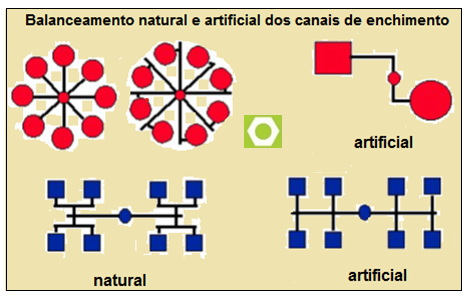

Para que se satisfaçam estas condições, autores classificam os leiautes das cavidades em três grupos: leiaute circular, leiaute em série e leiaute simétrico.

Quando se trata de moldes com cavidades diferentes, o preenchimento simultâneo é

obtido variando as dimensões das entradas e canais de distribuição, e colocando as

cavidades maiores mais próximas dos canais de alimentação. O número de linhas de abertura de um molde é influenciado pela geometria do produto, número de cavidades, sistema de alimentação, ponto de injeção e sistema de extração.

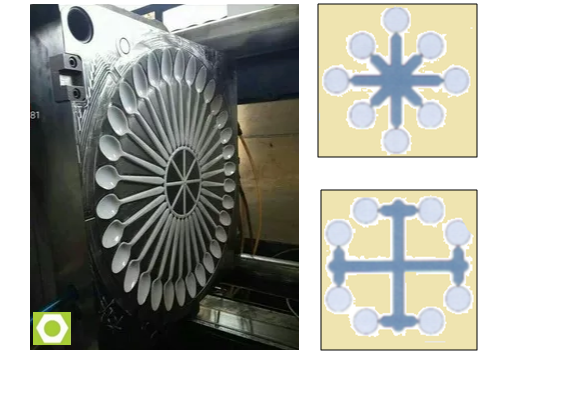

Leiaute circular: o comprimento do fluxo é igual para todas as cavidades, porém tem maior limitação de espaço em função do número de cavidades.

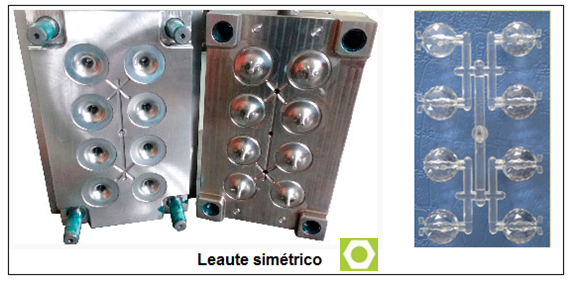

Leiaute Simétrico – possui o comprimento do fluxo igual para todas as cavidades. Leva a desvantagem de o sistema de alimentação normalmente ser mais volumoso.

Leiaute em série: através da figura, observa-se que o preenchimento será feito primeiro nas cavidades centrais; as cavidades das extremidades serão preenchidas por último. Os canais de distribuição são maiores, a pressão de fechamento não está distribuída adequadamente e o molde tem dimensões desproporcionais.

Publicado em 18/10/2021

REPRODUÇÃO PROIBIDA EM AUTORIZAÇÃO

Hamilton Nunes da Costa – Editor de Revistas Independente

CFP VW SENAI / Matrizeiro especializado em molde

Projeto de moldes / Escola ART-MEC

Técnico mecânico CREA 126.785 / CFP VW SENAI

Não temos patrocinadores. Compre seu Estudo completo que permite cópia se assim desejar, e colabore para que o site continue passando informações, pois muitos necessitam como você.

Reprodução proibida