Recomendações para usinagem das ligas de AMPCO

As recomendações para a usinagem das ligas de Ampco são baseadas nas indicações de experiências da empresa fabricante Ampco Metal, junto com os resultados obtidos a execuções feitas por clientes. A maioria das ligas de Ampco são relativamente fáceis de serem usinadas, principalmente aquelas de menor dureza tipo Ampco 8 à 20.

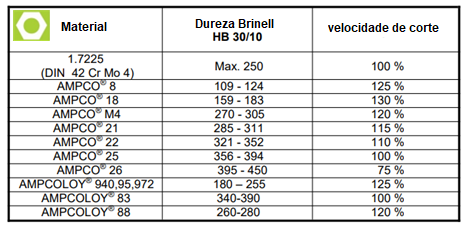

Na tabela feita pelo fabricante, a usinabilidade das ligas de Ampco são comparadas em função da vida da ferramenta, no entanto, a usinabilidade depende, da sua dureza, e da microestrutura especial conseguida, a qual garante a este tipo de liga, propriedades de usinabilidade comparáveis aos aços de baixo teor de carbono.

As ligas de Ampco 21, 22, 25 e 26 requerem uma maior atenção por apresentarem alta dureza, junto com uma baixa ductibilidade, o que as tornam quebradiças quando não manuseadas com o cuidado necessário.

Para a usinagem das ligas de Ampco, desde o desbaste até ao acabamento, sem dúvidas os melhores resultados especialmente sob o ponto de vista de velocidades, são obtidos com ferramentas com ponta ou pastilhas de metal duro. Quando são requeridas texturas e acabamentos de alta qualidade são recomendadas ferramentas com pontas diamantadas.

Para as ferramentas de usinagem das ligas , o ângulo de incidência a recomendade é 6º. O ângulo de ataque y, que controla a formação de cavalos, depende muito do grau de dureza da liga, sendo recomendado de 3º para o Ampco 8 à 12, 0º para Ampco 15 à 20 e entre o 0º e (-2º) para os de maior dureza tais como Ampco 21, 22, 25 e 26.O ângulo de corte sugerido é de aproximadamente 75º para usinagem de desbaste e semi acabado, e 90º para usinagem de acabamento.

Para a usinagem, as peças de ligas de Ampco devem ser rigidamente fixadas em todo o tempo, para evitar marcas de trepidação. Estas marcas podem ser parcialmente evitadas quebrando-se ligeiramente a aresta de corte da ferramenta com uma pedra abrasiva. Para todas as operações recomenda-se o uso de óleo solúvel, sendo uma parte para cada 50 partes de água, aplicado sob forma de pulverização, principalmente nos casos de usinagem das ligas mais duras (A 21, 22 , 25 e 26).

Para prevenir e evitar uma distorção eventual da peça, o que as vezes ocorre durante a usinagem, como resultado do aparecimento de tensões, recomenda-se que seja feita um operação de alívio de tensões.Esta operação consiste em colocar a peça logo após a usinagem de desbaste, em um forno à uma temperatura de 200º – 250º por no mínimo 2 horas para garantir o processo. Isto aliviará as tensões causadas pela usinagem e resultará em uma peça com acabamento mais preciso. Esta operação requer naturalmente que seja deixado sobremetal na peça.

Conforme catálogo, estas recomendações são válidas para equipamento convencional, sendo que outros fatores como configuração da peça, tolerâncias, dimensionais e acabamentos superficiais requeridos podem determinar a parte econômica da operação de usinagem.Estas indicações portanto deverm ser avaliadas de acordo com a boa prática da oficina para adequar a uma particular condição.

Operações de alargamento em ligas de Ampco. Segundo informações de catálogo do distribuidor as ligas de AMPCO são materiais que acabam endurecidos por encruamento no trabalho e tendem a endurecer na superfície que está em contato com as arestas de corte dos alargadores e, consequentemente, tornam mais difícil o corte, portanto avanços muito pequenos são inadequados, gerando um travamento eventual do alargador sendo importante avaliar e deixar reserva de material suficiente antes do alargamento para evitar tal tipo de dificuldades. O alargamento de ligas de AMPCO 8 à 16 pode ser feito com alargadores de aço rápido helicoidais com inclinação para a esquerda.

Para as ligas de dureza mais alta recomenda-se o uso de alargadores paralelos em material de carboneto com dentes de corte em números ímpares com ângulo de ataque negativos entre 0º e -2º. Uma distribuição ímpar de dentes de corte na circunferência também reduz a incidência de marcas de trepidação, devidas à vibrações harmônicas ocasionais.Para maximizar a vida dos alargadores e a qualidade dos furos alargados, deve-se usar fluídos de corte em larga quantidade não somente para resfriar, mas também para ajudar na remoção dos cavacos.

Corte com serra para as ligas de Ampco.

O corte com serra nas ligas Ampco 8 à 18 podem ser feitos com serras mecânicas ou com serra de fita. Nas serras de fita, as laminas bimetálicas são as mais recomendadas tendo dentes de 0,6 mm de espessura e a configuração de 10 a 4 dentes por polegada dependendo da espessura da peça a ser cortada.O corte das ligas 18, 20, 21 com serra mecânica requer o uso de laminas de serra de aço rápido com ângulos de ataque negativos de aproximadamente 5º e a configuração de 4 dentes por polegada, 2 a 2,5 dentes por polegada para seções acima de 200 mm. Observar que durante o movimento de retorno a lâmina deve passar sobre a superfície da peça. As ligas mais duras 22, 25 e 26 em barras redondas podem ser cortadas usando torno. Para as barras com diâmetros que excedam 200 mm, a forma mais conveniente é o uso de serras de fita com material de metal duro nos dentes e com a configuração de 3 a 2 dentes por polegada em função da espessura do material.Recomenda-se o uso de refrigeração para as ligas com dureza mais alta. Nas operações de fresamento da ligas de ampco, é também recomendado o chanframento dos cantos peças, especialmente para as ligas mais duras (>400 HB) as quais requerem ângulos de ataque negativos adicionais na ferramenta para se chegar à resultados satisfatórios.

Furação : as ligas AMPCO 8 à 16 não requerem brocas especiais podendo ser usadas as brocas padrões de aço rápido. Ligas mais duras (>250 HB>400HB) requerem brocas com a ponta ou inteiramente de metal duro.Os ângulos de ataque das brocas devem ser negativos entre 0º e (-2º).Com as ligas mais duras existe a formação de cavacos descontínuos e, portanto a adequada remoção destes cavacos é essencial. Quando forem feitos furos profundos, esta operação deve ser interrompida conforme a necessidade para permitir a remoção dos cavacos.Em furo passante, recomenda-se que a peça a ser furada seja fixada entre duas placas de aço para que na entrada e na saída da broca não se quebrem as bordas do furo. Uma outra possibilidade é iniciar o furo pelos dois lados da peça. Recomenda-se o uso de refrigeração que funcionará como lubrificante e ao mesmo tempo ajudará na remoção dos cavacos.

Rosqueamento : machos de afiação padrão podem ser usadas para ligas Ampco 8 à 20. Porém, para as ligas mais duras (>250 HB > 400 HB) machos com afiação para melhorar a extração de cavacos são recomendados.Para as ligas ampco 25 e 26 é essencial para a obtenção de resultados satisfatórios que se furem com dimensão maior aproximadamente 0.15 – 0.25 mm em relação aos furos requeridos para o aço. Em um furo passante, recomenda-se escariar ambos os lados. Recomenda-se o uso de refrigeração especialmente para casos de rosquear ligas AMPCO de dureza mais alta.

Torneamento:a peça a ser usinada e a ferramenta devem ser fixadas rigidamente em todo o tempo para evitar uma eventual marca de trepidação prejudicial à peça. Uma pequena quebra na aresta de corte da ferramenta com pedra esmeril poderá dar excelentes resultados a este respeito.Quando do torneamento de discos ou anéis, a operação de usinagem deverá ser iniciada de ambos os lados da peça para evitar a eventual quebra de cantos. Os cantos devem pelo menos serem chanfrados a 45º.

Operação de retífica em ligas duras, como AMPCO 25 e 26 deve ser evitadas devido ao possível aparecimento de pontos de alta temperatura que pode dar margem ao aparecimento de trincas.

Brochamento : o brochamento de ligas AMPCO é uma operação delicada e requer um cuidado especial. Uma remoção efetiva de cavacos juntamente com avanços adequados é essencial para a execução das operações de brochamento. Avanços muito lentos podem provocar endurecimento do material e tornar o corte mais difícil. Uma remoção inadequada de cavaco aumentará drasticamente esta tendência.

Portanto, uma ferramenta oscilante deve ter uma configuração de dentes que permita a fácil remoção do cavaco ( um espaçamento maior entre os dentes do que para o aço e com desviador de cavaco).Deve-se usar fluído de corte para todas as operações de brochamento, pois funcionará como refrigerante, lubrificante e para ajudar na remoção de cavacos.

Brunimento : durante as operações de acabamento por brunimento, as ligas AMPCO podem atingir tolerâncias de 0.0002 a 0.015 mm e produzir textura superficial com valores Ra de 0.005 a 0.0015 mm dependendo do tamanho e configuração da peça trabalhada. A quantidade de material removido pelo processo é naturalmente muito pequena e para diâmetros de 25 a 130 mm, o excesso de material recomendado é de aproximadamente 0.01 até 0.038 mm, e de 0.038 até 0.083 para diâmetros acima de 130 até 280 mm.O uso de lubrificante se faz nacessário.

Lapidação : as recomendações para a lapidação de ligas AMPCO são um tanto quanto similares aos requisitos para o aço de baixo teor de carbono.Pela lapidação, consegue-se uma extrema precisão dimensional e uma qualidade superficial melhorada das ligas AMPCO. A precisão atingida se situa entre 0.001 e 0.002 mm.

A lapidação das ligas mais duras, isto é, AMPCO 25, 26, pode ser conseguido com pó de diamante sendo que as partículas abrasivas podem ser mantidas em suspensão na parafina, óleo solúvel ou óleo de terebentina.

Retifica : a maioria das ligas AMPCO são relativamente fáceis de retificar, com variações devido às diferenças de dureza. A seleção dos rebolos corretos é de maior importância nesta operação.

Tanto se podem usar rebolos de carboneto de silício como óxido de alumínio, sendo os de óxido de alumínio são preferidos para as ligas com maior dureza, isto é, AMPCO 21, 22, 25 e 26. A profundidade do corte durante a operação de retifica da liga AMPCO é similar ao do aço de baixo teor de carbono. A velocidade de retifica recomendade é 30 – 25 m/s para retificas planas e cilíndricas. Resultados otimizados são conseguidas com velocidades dos rebolos de 5000 a 6000 r.p.m. e para velociades de rotação das peças em retífica cilíndrica em torno de 25 – 150 r.p.m.

Emulsões de óleo solúvel e água são satisfatórios como fluido de refrigeração. Uma das vantagens das ligas AMPCO sobre o aço é definitivamente a qualidade da textura superficial que podem ser obtidas por polimento. No entanto, os requisitos e recomendações são idênticos.

Polimento : as operações de polimento, manuais ou totalmente automáticas, se iniciam com tecido de esmeril ou pasta de tamanho de grão de malha 300 – 500, até o ponto em que a superfície esteja isenta de riscos, poros ou crateras pela observação visual. Então, com uma ferramenta de polir macia e uma pasta fina, se conseguem um acabamento superior com as ligas AMPCO.

Eletroerosão : o grupo de ligas metálicas AMPCO podem ser erudidas sem problemas usando regulagens, razão de remoção, e tempos de trabalho comparáveis àquelas para os tipos de aço geralmente usados em peças mecânicas e fabricação de moldes.

Em geral o corte de metais AMPCO e ligas AMPCOLOY não causam maiores problemas, somente que com tempos ligeiramente maiores do que aqueles experiementados com arames de latão, isto é, de 0.2 mm de diâmetro.

Por este motivo, concentraremos nas seguintes notas sobre erosão profunda de ligas de cobre de alta condutividade – AMPCOLOY 940 e AMPCOLOY 944 (esta referência se aplica por analogia ao restante dos materiais do grupo de ligas de cobre AMPCOLOY).

AMPCOLOY 940 e AMPCOLOY 944 tem uma boa condutividade elétrica e térmica. Estas são as propriedades que nas aplicações práticas tem vantagem considerável reduzindo o tempo de resfriamento de termoplásticos durante a moldagem por injeção resultando isso em melhoria de produtividade. No entanto, estas propriedades serão menos vantajosas durante a eletroerosão.

É portanto compreensível que por causa da alta condutividade do AMPCOLOY 940 e 944 que:

1) Irá aumentar os tempos de eltroerosão

2) Irá resultar em maior desgaste dos eletrodos.

A quantificação das diferenças em comparação com os materiais de aço é grandemente dependente de:

Os ajustes dependentes do tipo de máquina, especialmente do gerador / Da natureza dos eletrodos usados / Do nível: de habilidade do pessoal que opera as máquinas /

Ajustes : de acordo com as informações disponíveis, os ajustes básicos fornecidos pelos fabricantes de máquinas podem ser seguidos, conforme requeridos para a qualidade da superfície, isto é, tanto para pré-tratamento de desbaste como para trabalho de acabamento.

Corrente: Seguindo as recomendações acima, para trabalhos de desbaste são necessárias altas correntes e para superfícies finas de menos corrente elétrica. Superfície de eletrodos maiores pedem altas correntes. Pequenas superfícies requerem baixas correntes por causa da boa condutividade do AMPCOLOY 940 e 944, parece que podemos usar corretes mais altas do que as usadas para os aços.

Polaridade: com as máquinas de eletroerosão modernas pode-se usar ajustes de polaridade normal, isto é, eletrodo positivo, e peça de trabalho negativo. Poderá acontecer que em alguns tipos de máquinas a polaridade precise ser invertida, isto é, eletrodo negativo e peça de trabalho positivo, e também quando for usado eletrodo de grafite.

Tempo de Descarga: depende do material do eletrodo, o cobre tungstênio e o grafite Premium permitem um tempo de descarga maior que o cobre.Quando for usado eletrodo de cobre o valor do tempo de descarga precisa ser reduzido significativamente para evitar um desgaste drástico do eletrodo.

Materiais de eletrodos:

O material preferido para erosão profunda em AMPCOLOY 940 e 944 é o cobre tungstênio. Certamente os limites impostos pela disponibilidade e dificuldades de usinagem destes materiais sinterizados envolvem maiores custos de material e de fabricação, com geometrias apropriadas (por exemplo contornos simples, tais como materiais redondos e retangulares) estes aumentos de custos serão amortizados através de melhorias na velocidade de remoção.

Grafite Premium ou cobre-grafite são pouco usados devido ao excesso de poluente. Existem outros eletrodos que podem ser usados com AMPCOLOY 940 e 944, no entanto o desgaste do eletrodo é menor que com eletrodos de cobre.

O cobre eletrolítico é certamente o mais usado como material de eletrodo para erosão profunda, mas a para o AMPCOLOY 940 e 944 é o menos usado devido às dificuldades mencionadas, particularmente ao alto nível de desgaste do eletrodo.

O desgaste pode ser menor pelo ótimo ajuste da máquina, por exemplo, um impulso curto no tempo de descarga; de qualquer forma o uso de eletrodo de cobre resultará num aumento do tempo de operação.Um fluxo de eletrólito eficiente na superfície de trabalho é muito importante para a redução do desgaste.

REPRODUÇÃO PROIBIDA SEM AUTORIZAÇÃO

Hamilton Nunes da Costa – Editor de Revistas Independente

CFP VW SENAI / Matrizeiro especializado em molde

Escola ART-MEC / Projeto de molde

CFP VW SENAI / Técnico mecânico – CREA 126.785