Necessitamos de suporte para custear Atualizações e Melhorias. Faça cadastro no guia de empresas

Sistema de alimentação em moldes

— Projetando o sistema de alimentação

– Ponto de injeção: definições para localização e quantidade

– Tipos de seções para canais e características

— Entrada de material e ponto de injeção em moldes

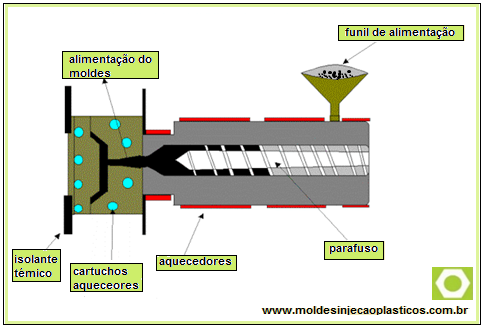

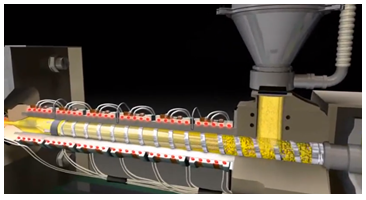

A resina de formato granulado é colocada ou alimentada para um funil. Esta resina que está no funil, durante cada ciclo de injeção, desce por gravidade para uma zona de aquecimento (canhão) e no sentido horizontal, são empurrados e vão passando por mais três zonas de aquecimento, sendo que a temperatura sofre uma elevação tal que a resina chega a um ponto de plastificação ideal para injeção, já na entrada do molde.

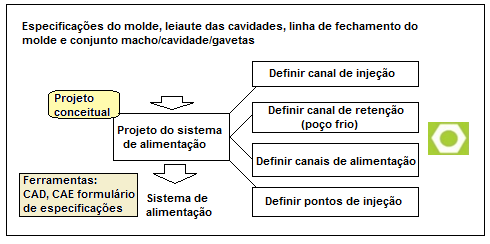

— Projetando o sistema de alimentação

O sistema de alimentação define a forma como a matéria-prima irá chegar à cavidade do molde.

Nesta atividade é definida qual é a melhor configuração do sistema de alimentação do material a ser injetado. Em função das especificações do molde, e da definição do leiaute das cavidades, linhas de partição do molde e o conjunto machos/cavidades/gavetas. No projeto do sistema de alimentação deve-se definir o ângulo do canal de injeção, o tipo do canal de retenção, o tipo de canais de alimentação (canais frios ou canais quentes), se escolher canais frios deve-se dimensionar e definir o formato das seções transversais (circular, trapezoidal, trapezoidal modificada, semicircular e retangular), se optar por um sistema de câmara quente deve-se escolher o tipo e o fornecedor.

Deve-se nesta atividade ainda projetar os pontos de injeção, que foram previamente definidos nas especificações do molde. Para esta atividade é recomendado o uso de sistemas de simulação reológica, que fornecem dados como pressão e tempo de injeção, perfis de temperatura e velocidade de injeção, linhas de fluxo do material e inúmeras outras variáveis. O projeto conceitual apresenta as informações e ferramentas que envolvem esta atividade.

Veja o vídeo de animação: https://youtu.be/wGdvVqZQx2U

Mostra uma simulação de injeção:

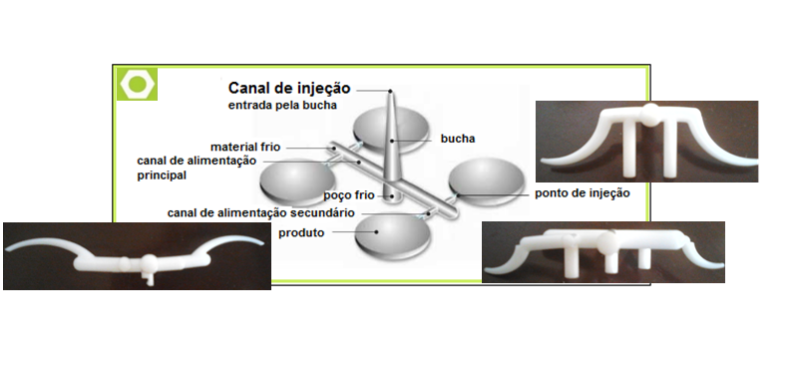

Alimentação por bucha de Injeção e canais.

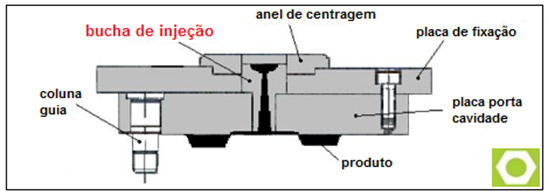

A bucha de injeção é a primeira região que recebe o termoplástico fundido sendo também conhecida como bucha do canal de injeção. O termoplástico fundido injetado passa pela bucha sob altas pressões e velocidades e para evitar a degradação do termoplástico por cisalhamento, a parte interna da bucha deve ser bem polida, ter formas suaves e de preferência totalmente livre de cantos vivos.

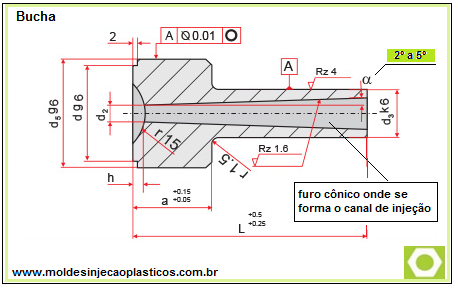

O canal de fluxo da bucha de injeção deve possuir uma conicidade que pode variar de 1,5º a 4,0º graus com superfície polida sem pontos de estagnação e retenção com o propósito de facilitar a extração e reduzir o atrito do fluxo do material. A sua fabricação pode ser feita em aço cromo níquel temperado e cementado, com dureza de 48-50HRc por ser um elemento que sofre atrito e pressão no momento do encosto da unidade injetora. A sua fixação é feita através do anel de centragem. A região da cabeça deve possuir a forma de acentamento compatível com o bico injetor da máquina. É um elemento que pode variar nos equipamentos, caso não seja observada esta exigência, poderá ocorrer vazamentos de material e prender o resíduo do bico no lado fixo do molde.

No caso de buchas raiadas, o raio das mesmas deve ser maior cerca de 0,8 mm para promover um encosto perfeito evitando assim vazamentos de material no momento da injeção. O diâmetro do furo do bico injetor em relação ao da bucha deve ser impreterivelmente menor para evitar pontos de estagnação de material.

Dimensões: o comprimento da bucha de injeção deve ser o menor possível, a fim de que o resfriamento seja rápido e os ciclos de injeção curtos. Quando as circunstâncias exigem bucha grande, deve ser refrigerada para que a moldagem do canal da mesma não se rompa. Geralmente, este comprimento é de 5 a 9 vezes o diâmetro menor, o que permite um bom rendimento. O diâmetro menor varia de acordo com o peso da moldagem e do eixo do cilindro da prensa.

O canal é um tronco-cônico divergente (esta conicidade é necessária para facilitar extração), com ângulo de abertura de 2 a 5°, que liga o bico da injetora aos canais de alimentação ou a própria peça (no caso de moldes com apenas uma cavidade).

Uma cavidade: a figura mostra autilização da Entrada Direta onde o canal alimenta a cavidade diretamente com grandes dimensões. O tempo de congelamento limitante do recalque passa ser a menor espessura do produto e não mais a entrada. Grandes diferenças de contração entre a bucha (canal espesso) e a peça próxima à entrada criam tensionamentos na região.

Cavidades múltiplas:

O fornecimento do material plástico às cavidades do molde é feito pelo bico do cilindro, através da bucha de injeção e para os canais de distribuição e, destes para as cavidades do molde, através dos pontos de injeção no caso de moldes de cavidades múltiplas.

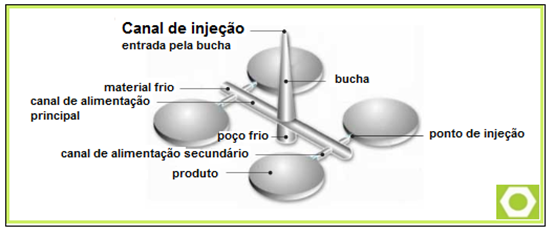

Portanto, o sistema de alimentação para cavidades múltiplas é composto por três subsistemas: canal de injeção (resultado da bucha de injeção), canais de alimentação ou distribuição (principal e secundários), e entrada de injeção ou pontos de injeção (passagem do canal de alimentação para o interior da cavidade). Temos que considerar ainda nesta composição, o poço frio ou de retenção, um prolongamento que funciona como receptáculo da primeira porção de plástico, que sendo mais fria prejudica a qualidade da peça ou o bom funcionamento do molde.

Exemplo de sistema de alimentação para cavidades múltiplas:

Os sistemas de canais frios ligam o canal de injeção às entradas das cavidades, e estão situados na linha de partição do molde. Dois aspectos devem ser considerados, o leiaute do canal e a forma da seção transversal. O leiaute deve proporcionar um preenchimento simultâneo de todas as cavidades, fazendo o material plástico fundido percorrer sempre a mesma distância desde o canal de injeção até a entrada da cavidade.

O formato da seção transversal deve permitir o melhor fluxo do material através do molde com a mínima perda de pressão.

Canais de alimentação: Os canais de alimentação que podem ser secundários e primários ligam o canal de injeção à entrada das cavidades.

Como principais funções dos canais de alimentação destacamos:

1 – Ligar o canal de injeção com à entrada das cavidades

2 – Conduzir o material plástico fundido rapidamente e sem restrições até a cavidade, num percurso o mais curto possível e com mínima perda de temperatura e pressão.

3 – Garantir que o material chegue a todos os pontos de injeção ao mesmo tempo e com a mesma pressão e temperatura.

4 – Possuir seção transversal suficiente grande de modo a garantir que o tempo de resfriamento seja igual ou pouco superior ao tempo de resfriamento do molde. Desta forma busca-se tornar a etapa de recalque mais eficiente.

Canais de entrada de materiais

Os canais nos moldes de várias cavidades devem ser suficientemente grandes para conduzir rapidamente o material fundido até as entradas sem sofrer um excessivo esfriamento pelo contato com o molde frio. Os canais de seções pequenas requerem uma pressão de injeção mais alta e maior tempo para encher as cavidades.

Os canais amplos permitem um melhor acabado das peças e minimizam linhas de união ou de fluência, marcas de fluxo ou tensões internas. No entanto, deve se evitar que sejam excessivamente amplos pelos seguintes motivos:

1 – Se esfriam mais lentamente e prolongam o ciclo da moldagem.

2 – O peso dos canais tira a capacidade da máquina, não somente no que diz respeito das quantidades a serem injetadas, mas também na capacidade de plastificação do cilindro.

3 – Produzem maior quantidade de moenda, a qual deve ser reprocessada, incrementando o custo operativo e favorecendo as contaminações do material.

4 – Nos moldes das placas que tem mais de 8 cavidades a área de projeção dos canais aumenta significativamente a área de projeção das cavidades reduzindo a força efetiva do fecho.

Estas restrições não são aplicáveis aos moldes de galho quente ou moldes sem galho. Os canais circulares são os mais recomendáveis se comparados com qualquer outro formato porque apresentam uma superfície de contato mínima de material fundido com o molde frio.

A camada do material em contato com o molde se esfria rapidamente. Os canais circulares requerem usinagem nas duas metades do molde de tal forma que ambas partes estejam alinhadas quando o molde fecha. Este pequeno custo adicional daria maiores rendimentos e melhor moldagem.

Canais mais longos requerem maiores diâmetros. Todos os canais principais de um molde devem ser do mesmo diâmetro, sendo que os secundários devem ser, no mínimo 0,80 mm menores que os principais.

Nos moldes de cavidades múltiplas, a distribuição das mesmas e dos canais deve ser tal que a distância da bucha do galho central até cada cavidade seja estritamente igual em todos os casos. Isto permitirá obter uma pressão de injeção igual em cada cavidade e consequentemente a velocidade de entrada do material em cada cavidade será a mesma. Este princípio é denominado “entradas balanceadas” e deve ser aplicado a qualquer quantidade de cavidades.

Ponto de injeção: definições para localização e quantidade

Os pontos de injeção, entradas ou “gates” ligam o sistema de alimentação à cavidade e possuem uma superfície pequena em comparação com o restante do sistema de alimentação. A boa localização, o tamanho e a forma dos pontos de injeção são fatores essenciais para obtenção de produtos com a qualidade desejada.

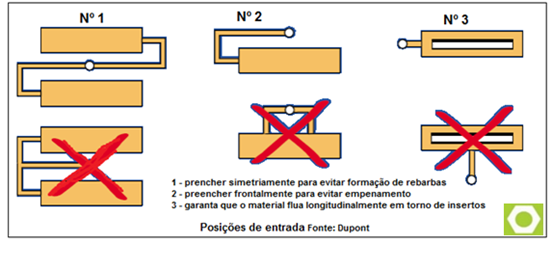

Em molde de uma só cavidade a entrada deve estar localizada de forma simétrica com o eixo do bico de injeção para assegurar uma distribuição uniforme da pressão de injeção e fechamento. Em molde de cavidades múltiplas, e pelas mesmas razões, estas devem estar localizadas simetricamente à bucha de galho ou galho principal. Estes requerimentos são importantes geralmente na localização das entradas.

A entrada proporciona a maneira de controlar a velocidade de escorrimento dentro da cavidade e também o grau de compactação do material na mesma. A medida e a forma do produto a se moldar determinam o lugar de localização e dimensão da entrada e ainda quantidade. Como geralmente esta passagem deixa uma pequena imperfeição, esta marca deve estar no lugar menos visível possível, o que determina que às vezes não se o posiciona no lugar ideal para um preenchimento ótimo ou que seja muito pequena para tentar eliminar as marcas.

O ponto ideal considera-se sempre o centro da peça para que o preenchimento seja uniforme, porém às vezes, se faz necessário uma entrada maior, para minimizar o problema ou várias entradas para um preenchimento mais uniforme.

As regiões com alta concentração de massa que estiverem longe da entrada podem ter uma compactação deficiente durante o recalque, devendo ser observado os estreitamentos e passagens da matéria prima até estes pontos. Nem sempre a localização da entrada de material pode atender a todas exigências do projeto.

A entrada de material deve permitir o preenchimento, com o mínimo de cisalhamento, boa compactação ou recalque e bem localizada pode tornar-se pouco ou nada visível.

Deve ser o menor possível, porém sem provocar quebra de moléculas ou fibras. Deve ser a última parte do moldado a congelar (possibilitar o recalque e evitar que o material retorne à rosca impossibilitando uma nova dosagem durante a refrigeração). Deve permitir separação entre o moldado e canal de alimentação sem danificar o moldado. A sua separação pode ser manual ou automática. Deve reduzir ao máximo marcas no moldado.

O Cisalhamento e recalque tem influência direta na qualidade.

Cisalhamento: em poucas palavras, sempre que um material é injetado na cavidade ele encontra uma série de obstáculos até o preenchimento total da cavidade e caso haja uma pressão de injeção excessiva, devido a uma entrada muito estreita, as características próprias da matéria prima sofrem alterações com o impacto dentro da cavidade, resultando no geral em manchas e pontos de possível quebra.

Compactação ou recalque: no momento do preenchimento da cavidade é injetado uma quantidade de matéria prima e mais um percentual para favorecer a compactação. Após todo o preenchimento, é mantida uma pressão sobre a matéria injetada para que a mesma não retorne pelo canal da bucha de injeção e ainda mantenha suas propriedades mecânicas.

Quantidade de pontos de injeção

Podemos definir a entrada como uma restrição do canal na qual o material, a pressão constante, aumenta a sua velocidade e, consequentemente, a sua temperatura ao passar pela mesma, nivelando desta forma as quedas de pressão e temperatura do canal.

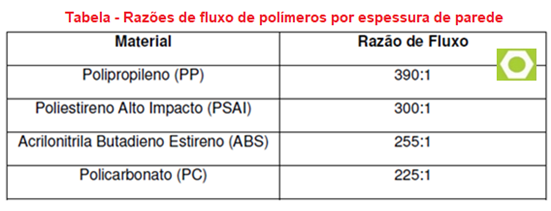

A distância do escorrimento se refere ao caminho que o material deve percorrer desde a entrada até a extremidade mais distante da cavidade. O termo “relação de escorrimento”, é o cociente entre a distância de escorrimento e a espessura da seção nominal da peça a se moldar. Cada material plástico tem um limite de “relação de escorrimento”, característico de suas propriedades reológicas (e de forja).

Se ao utilizar uma só entrada se produz uma relação de escorrimento que excede os limites destes valores, devem se empregar duas ou mais entradas. Um exemplo típico poderia ser um perfil de 90 cm de comprimento e 1,5 mm de espessura. Com uma só entrada no meio, a relação de escorrimento seria 45 cm dividido entre 0, 1 5 cm, ou seja 300 a 1.

Neste caso o molde não pode se encher com alto impacto a menos que se utilize uma entrada “laminar”. O enchimento pode também se assegurar utilizando 02 ou mais entradas reduzindo assim a distância de escorrimento. A utilização de duas entradas sempre causa a formação de uma linha de união onde o material das entradas converge e se une.

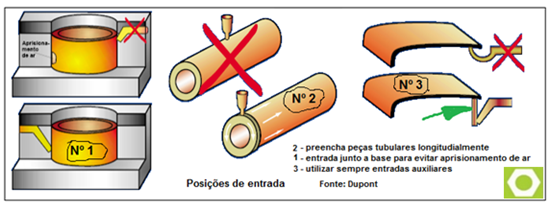

Esta linha é mais notória quanto maior é a distância de escorrimento entre a entrada e esta linha. Consequentemente, seria melhor utilizar 3 ou 4 entradas, assim cada linha de união seria mais resistente e menos visível. Além de mais, múltiplas entradas permitem que estas sejam menores e desta forma, o processo de solidificação nestas seria mais rápido permitindo assim ciclos mais curtos. A entrada deve ser posicionada para que o ar retido no molde escape por diante do fluxo de avanço do material. O ar aprisionado pode causar linhas de união.

Para que se possa determinar, corretamente, a quantidade de pontos de injeção em uma cavidade de um molde, deve se levar em conta a razão de fluxo, que é a razão entre a distância a ser percorrida e a espessura de parede predominante na peça, recomendada para os diversos materiais poliméricos termoplásticos, de acordo com suas propriedades reológicas.

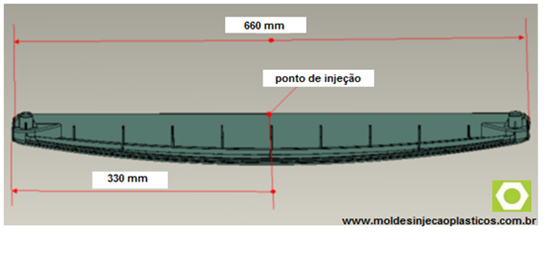

Vejamos a seguir um exemplo de determinação do ponto de injeção baseado na razão de fluxo. Uma peça de refrigerador, fabricada em Acrilonitrila Butadieno Estireno (ABS) com razão de fluxo de 255:1 a seguir:

Exemplo de peça de refrigerador

Para este caso apresentado temos:

– Comprimento total do produto: 660 mm

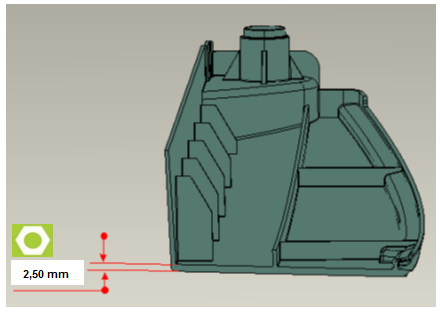

– Espessura de parede predominante: 2,50 mm

Ao posicionarmos o ponto de injeção no centro da dimensão de 660 mm, teremos um comprimento de fluxo máximo de 330 mm, resultando, portanto, numa razão de fluxo de 132:1 (330 ÷ 2,50). O que nos permite a aplicação de um único ponto de injeção, simplificando a ferramenta.

Também deve-se considerar as possíveis linhas de emendas que se formariam com a utilização de mais de um ponto de injeção (promovidas pelo encontro das frentes de fluxo de material fundido) e sua aceitabilidade de acordo aos requisitos do cliente e / ou aplicação do produto final.

É possível através de uma análise reológica e utilização de métodos manuais como o método da imagem de preenchimento (técnica manual que permite a predição das frentes e caminhos de fluxo durante o preenchimento da peça), associados a experiência de projetistas e moldadores, prever os caminhos de fluxo e posicionamento das linhas de emenda, no entanto, métodos manuais, apesar de ainda úteis em casos específicos, demandam um elevado tempo de análise, sendo recomendado para estes casos, sempre que possível, o uso de ferramentas computacionais de simulação de injeção, que permitem a rápida visualização das condições de preenchimento e linhas de emenda de fluxo.

Posicionamento dos pontos de injeção

O posicionamento do ponto de injeção pode ter impacto direto na moldabilidade da peça injetada, performance, aparência e custo. Sua localização determina o padrão de preenchimento, comprimento máximo da frente de fluxo de material e orientação das moléculas do polímero, além de determinar o ponto onde existirá a marca do ponto de injeção, sempre existente em qualquer peça moldada pelo processo de injeção de termoplásticos.

Em condições ideais, o ponto de injeção de material deve ser posicionado no centro da peça, de maneira a obter-se as menores distâncias entre este e as extremidades da peça moldada, ou em intervalos regulares (para casos de moldes com múltiplos pontos de injeção), sempre considerando que o fluxo deve partir das paredes mais espessas para as mais finas, evitando, assim, que a frente de fluxo congele precocemente, impedindo o completo preenchimento da cavidade. Pelo mesmo motivo deve-se evitar que este seja posicionado de maneira que o fluxo imediatamente restringido por detalhes de produto como furos vazados ou detalhes de parede delgada.

Devem-se considerar, na necessidade de múltiplos pontos de injeção que estes devem promover, através de seu posicionamento na peça, um preenchimento volumetricamente equilibrado da cavidade. Desta maneira evita-se um sobre empacotamento durante a fase de recalque que pode resultar em empenamentos devido a diferença de contração gerada além de possíveis rebarbas.

Em alguns casos, o melhor posicionamento do ponto de injeção não pode ser aplicado ou aceito por diversos outros motivos como, por exemplo, marca do ponto de injeção ou linha de emenda (pontos de encontro de frentes de fluxo) em áreas aparentes e não permissíveis por razões estéticas ou mesmo por razões funcionais do produto, ou até mesmo por aumento do custo de fabricação do molde. Da mesma maneira o layout das cavidades no molde e proximidade do ponto de injeção a mecanismos para extração de detalhes do produto, como gavetas, podem impedir o melhor posicionamento do ponto de injeção de material.

Em casos como estes, recomenda-se a utilização de softwares de simulação de injeção como ferramenta para que se avalie mais opções com a finalidade de obter um ponto de equilíbrio entre os requerimentos de produto e cliente e necessidades para viabilizar a fabricação do produto injetado.

Com relação a performance da peça injetada, o posicionamento do ponto de injeção de material influencia a orientação das moléculas do polímero. Estas estarão orientadas no sentido de avanço do fluxo, sentido este que apresentará as melhores propriedades mecânicas. Em polímeros reforçados com fibra de vidro, a resistência a tração pode superar, em até duas vezes, a resistência apresentada no sentido transversal ao sentido do fluxo de preenchimento da cavidade.

Tão importante quanto considerar o sentido de fluxo, é evitar que o ponto de injeção de material esteja próximo a regiões de solicitação mecânica na aplicação do produto final, pois este acumula tensões residuais causadas pela fase de empacotamento (recalque) o que torna as propriedades mecânicas inferiores nesta região.

No produto a ser injetado há uma série de elementos como, geometria, espessura da parede, direção da solicitação mecânica, qualidade (dimensional, aparência e funcional), comprimento do fluxo e da espessura da parede que devem ser considerados para análise.

No caso de material do produto considerar itens como a viscosidade, temperatura, características do fluxo e contração. É aconselhável localizar o ponto de injeção o mais próximo possível do centro da cavidade, a fim de garantir um preenchimento uniforme. Contudo, quando não for possível este posicionamento, deve-se utilizar uma entrada maior ou várias entradas por cavidade.

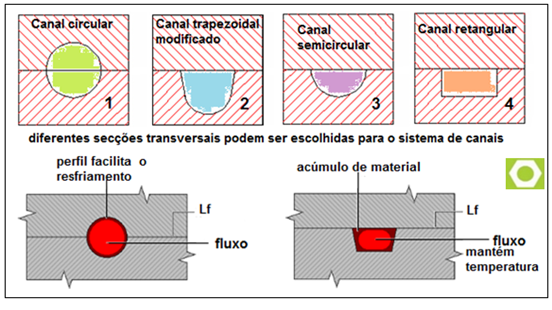

Tipos de seções para canais e características.

Os canais podem ser classificados quanto à secção transversal como circulares, trapezoidais, trapezoidais modificados, semicirculares e retangulares conforme detalhes a seguir:

1

– Canal circular

É o tipo mais eficiente. A resistência ao fluxo deste tipo de canal é

relativamente menor comparada com os outros. A queda de temperatura do fundido

durante o enchimento também é menor. A única desvantagem é a necessidade de

serem trabalhados em ambas as metades do molde. Em máquinas de injeção vertical

onde a injeção é feita pela lateral do molde, é normal que o canal de entrada

do material esteja dividido entre as duas faces da ferramenta, para chegar até

o produto.

2 – Canal trapezoidal modificado

É a melhor aproximação ao canal circular e tem a vantagem de ser usinado em apenas um dos lados do molde.

3 – Canal semicircular

De fácil usinagem. Devem ser evitados sempre que possível. Possui baixa transferência de pressão ao longo do canal.

4 – Canal retangular

Assim como os canais de secção semicirculares também devem ser evitados sempre que possível e possui baixa transferência de pressão ao longo do canal. Sua extração é difícil devido ao ângulo ser zero.

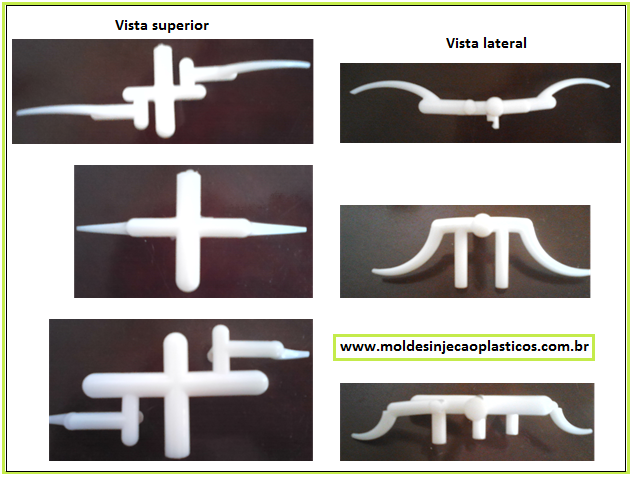

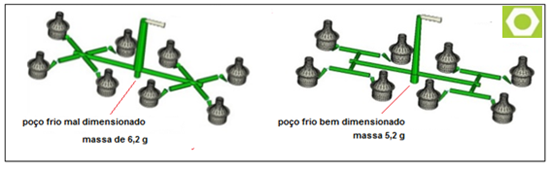

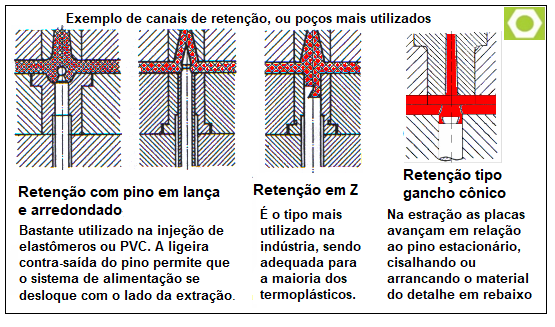

Tipos de Poço de retenção(ou poço frio) e sua função:

Localizado no final do canal da bucha

Localizado também no final de cada ramificação do canal de enchimento

Função de reter a frente de material frio queimado, impurezas e também funciona como um isolante para manter o material fundido com boa fluidez

Reduzir a velocidade de enchimento através da quebra de fluxo

Evitar o jato livre

Comprimento do poço frio L= 1,5 x D (D = Diâmetro do canal de enchimento)

Localizar na entrada da cavidade para evitar manchas, devido material frio.

Nos moldes de múltiplas cavidades é recomendável prolongar os canais. Este prolongamento (poço de retenção) funcionará como receptáculo da primeira porção de plástico, que, sendo mais fria, prejudicaria a qualidade da peça ou o bom funcionamento do molde. Veja exemplos destes canais.

Câmara Quente

Os sistemas de canal quente, também conhecidos por câmara quente são sistemas de alimentação baseados no emprego de canais controlados termicamente para o processamento de materiais termoplásticos. Sua função é manter o material no estado fundido desde o bico do canhão da injetora até o canal de entrada na cavidade do molde. Os moldes de canais quentes permitem a obtenção de peças sem extração do sistema de alimentação, contudo o custo do molde é geralmente mais elevado, devido à sua maior complexidade e maior custo dos componentes,

CANAL DE ENTRADA (GATE) ou PONTO DE INJEÇÃO:

Função de ligar o canal de alimentação à cavidade e possuem uma superfície pequena em comparação com o restante do sistema de alimentação. A boa localização, o tamanho e a forma dos pontos de injeção são fatores essenciais para se obter produtos de qualidade.

Durante seu dimensionamento, cuidados quanto a Taxa e Tensão de Cisalhamento.

Deve ser o menor possível, porém sem provocar quebra de moléculas ou fibras.

Deve ser a última parte do moldado a congelar (possibilitar o recalque e evitar que o material retorne na .Rosca impossibilitando uma nova dosagem durante a refrigeração).

Permitir separação entre moldado e canal de alimentação sem danificar o moldado.

Separação pode ser manual ou automática.

Reduzir ao máximo marcas no moldado.

TAXA DE CISALHAMENTO

Define o grau de degradação do material que está entrando na cavidade

O cisalhamento ocorre somente durante passagem do material pelo gate

Esta em função da velocidade de enchimento do material

Dependo das dimensões do gate

Tempo de enchimento

Fluidez do material

Viscosidade do material

Temperatura do material

Taxa de cisalhamento.

TENSÃO DE CISALHAMENTO

Define as o grau das tensões internas na peça após seu preenchimento.

Dependo da pressão de injeção.

Pontos críticos de enchimento.

Maior nas últimas partes a serem preenchidas.

Está em função da fluidez do material.

Tensão de cisalhamento.

Os fatores que determinam a localização, a forma e o tamanho do ponto de injeção são :

• Produto a ser injetado: geometria, espessura da parede, direção da Solicitação mecânica, qualidade (dimensional, aparência e funcional), comprimento do fluxo/espessura da parede.

• Material do produto: viscosidade, temperatura, características do fluxo, contração. aconselhável localizar o ponto de injeção o mais próximo possível do centro da cavidade, a fim de garantir um pré enchimento uniforme. Contudo, quando não for possível este posicionamento, deve-se utilizar uma entrada maior ou várias entradas por cavidade.

Dimensionamento do “gate”

depende basicamente dos seguintes fatores:

Fluidez do material (pressão, Taxa e tensão de Cisalhamento)

Espessura do produto (pressão de injeção)

Volume a ser injetado (quantidade de gate)

Temperatura do material fundido (recalque)

Temperatura do molde

Dimensionamento ideal é por Experiência ou Estudo de C

Princípios de soluções de entradas de injeção:

Gate tipo entrada restrita retangular

Utilizado para alimentação lateral ou pelo centro.

Ideal para materiais de fácil fluxo.

Diâmetro em geral de 0,75mm ~1,5mm.

Diâmetro do gate ou espessura = espessura da peça (no ponto de injeção) / 2.

Comprimento do gate = diâmetro do canal de alimentação.

Vantagens

Solidifica rapidamente após enchimento.

Reduz necessidade de manter pressão final para recalque.

Reduz tensão de cisalhamento.

O gate é cortado com facilidade.

Boa aparência de acabamento no local de corte.

Quebra de fluxo (evita o jato livre).

Desvantagens

Não recomendado para materiais viscosos e com carga.

Aumenta a Taxa e Tensão de Cisalhamento.

Entrada muito longa provoca queda de pressão e dificulta o enchimento da cavidade

Gate Entrada Restrita Circular Gate Entrada Restrita Retangular

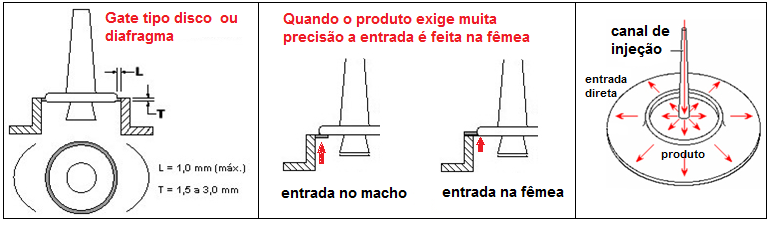

Gate tipo disco ou diafragma

Utilizado para produtos de forma tubular o furo central muito grande

(molde de uma cavidade)

.Fluxo radial do plástico (orientação molecular).

. Deve ser utilizado para a injeção de peças com grande espessura

Vantagens

Fluxo homogêneo em todo o produto sem linhas de solda ou junta.

Orientação molecular.

A queda de pressão no sistema de alimentação

é relativamente baixa e produtos com alta qualidade e

dimensões exatas.

Desvantagens

Remoção do gate por estampagem ou usinagem.

Dificuldade em separar o jito da peça sem deixar marcas.

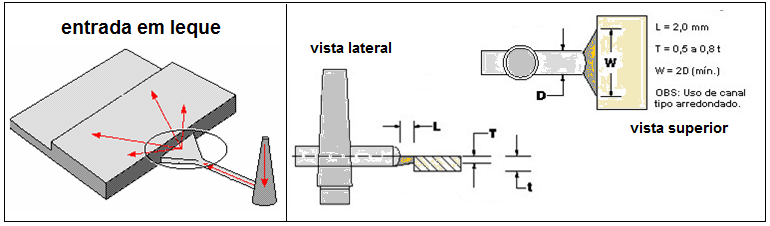

Gate tipo leque

Entrada onde todos as dimensões são variáveis.

Muito utilizado para produtos planos e todos os tipos de materiais, exceto pra PVC Rígido. Largura do leque é sempre menor que a largura total do produto.

É feita através de uma fenda em vez de um orifício. É utilizada em peças com grande área e paredes finas.

Vantagens: Como permite criar uma frente de fluxo uniforme, em alguns casos, minimiza o efeito de empenamento devido a orientação molecular. Distribui o material uniformemente. Reduz as marcas de fluxo no produto. Pode ser injetado um grande volume de material em curto espaço de tempo.

Desvantagens: Deixa marca na superfície visível do produto.

Gate tipo entrada em filme

É uma variante da entrada em leque. Utilizado para produtos grandes com paredes delgadas. É um canal paralelo ao produto.

Vantagens: Possibilita um rápido enchimento da cavidade,

bem como um rápido resfriamento, o que permite ciclos curtos.

Reduz deformações que ocorrem devida contração do material.

Espessura de 0.1 ~ 0.8mm e 3 ~ 6mm distante do canal de limentação.

Desvantagens: Deixa um grande volume de sobras devido ao longo canal de distribuição

Entrada em flash .

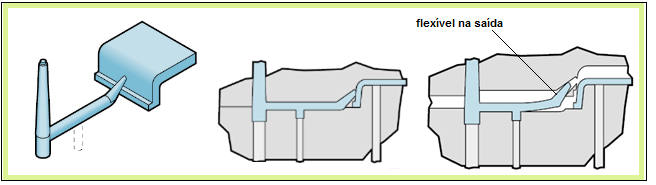

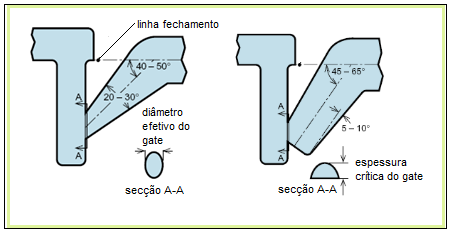

Gate tipo Submarino

A injeção submarina, geralmente de forma circular, é uma variante do ataque lateral e, é usado em retirada do canal de injeção automático em moldes de duas placas, sem necessidade de recurso ao molde de três placas. Esta entrada tem o inconveniente de deixar uma marca muito visível na parte lateral das peças, principalmente em peças coloridas.

A distância d deverá ser superior à altura da entrada, de modo a permitir o movimento guiado do sistema de alimentação durante a extração. Para peças pequenas em molde de múltiplas cavidades e para materiais flexíveis. Utilizado para possibilitar rompimento da peça com o canal de injeção, durante a extração da peça. Suas dimensões dependem do tamanho da peça e das limitações do processo.

Vantagens: Remoção automática do canal de injeção.

Desvantagens: ocorre alta perda de pressão

Gate tipo entrada capilar

É o tipo de entrada característica nos moldes de três placas.

Vantagens:

Deve ser o menor possível quanto o produto admite. É utilizada na maior parte dos materiais, pois permite uma separação automática.

Muito utilizado onde a alimentação fica na parte visível do produto.

Acabamento no ponto de injeção (corte por cisalhamento).

Defeitos mínimos.

Sem trabalho de corte no canal.

Sempre utilizado quando o projeto permite.

Bom para balancear a entrada de fluxo à cavidade.

Ótimo para balancear as entradas dos moldes com muitas cavidades.

Devida pequena dimensão, permite ciclo rápido e tensões reduzidas.

Possibilidade de colocar o ponto de injeção no centro das superfícies.

Desvantagens: Grande volume de sobras e custos mais

elevados do molde. Não deve ser utilizado com materiais muito viscosos.

No deve ser utilizado com materiais muito sensíveis ao calor.

Quanto maior a entrada, maior a velocidade do plástico.

A energia cinética é convertida em calor e pode causar queima ou degradação do material. Se o diâmetro de entrada (ataque) for mito pequeno, pode provocar quebra das fibras.

Entrada capilar.

Gate tipo aba Específico para materiais do tipo PMNA PSC e PC. Produz moldagens com menores tensões residuais e com aspecto ótico claro. Utilizado em produtos sólidos sem formas internas. A ABA pode ser quadrada ou retangular

Vantagens

A restrição produz um aumento na temperatura durante a passagem do plástico melhorando a moldagem.

Quebra de fluxo evitando o jato livre.

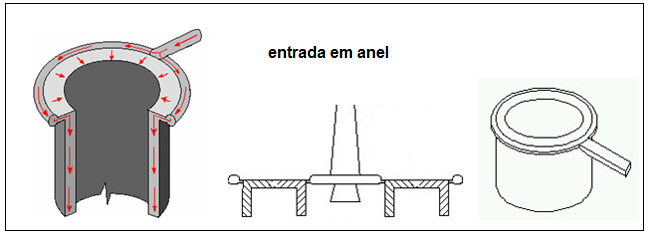

Gate tipo entrada em anel

É um anel concêntrico que circunda a cavidade pela parte externa.

Utilizado em produtos tubulares quando existe mais de uma cavidade.

O gate está ligado ao canal de alimentação primário.

Espessura do gate = Espessura do produto / 2.

Largura de 0.8 ~ 1.0mm.

Vantagens

Elimina linhas de solda.

Possibilita confecção de moldes com mais de uma cavidade.

Desvantagens

Difícil separação entre produto e canal de enchimento.

O produto exige um acabamento posterior.

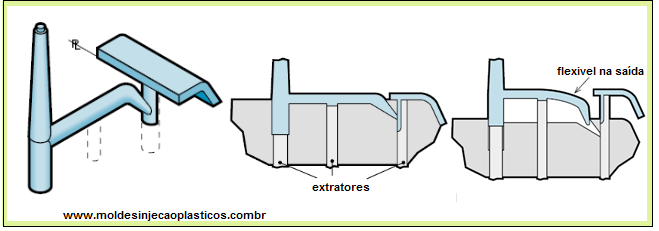

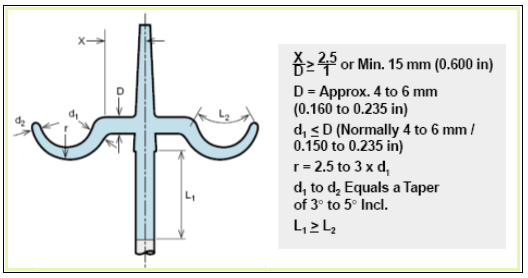

Gate tipo unha de gato (ou submarina curva)

Este tipo de entrada é uma variante da entrada submarina, com a vantagem de permitir esconder a marca do ataque. Tem no entanto, a grande desvantagem de uma maior complexidade de construção e uma maior risco de uma extração deficiente (devido à grande deformação que o material tem de sofrer durante a extração, podendo este partir ficando uma parte dentro da entrada com o seu conseqüente entupimento). Utilizado com boa eficiência em materiais mais flexíveis. Não é aconselhado em materiais carregados ou alta dureza, pois podem romper dentro do canal e dificultar sua retirada. Reduz a possibilidade de empenamento.

Diâmetro recomendado do ataque: 0,25 – 1,5 mm

Gate tipo cunha

Utilizado em peças plana onde material flui de forma uniforme.

Reduz possibilidade de empenamento.

A área da seção transversal do canal deve ser menor que a área da seção transversal do canal de alimentação.

Apresenta boas características de preenchimento da peça e retirada do gate.

Canais de distribuição e de ataque (gate) podem ser feitos de várias formas e requerem cuidados e considerações especiais para cada moldagem específica. Algumas formas de canais de ataque são especiais e são adotadas para servir a moldagens particulares, entretanto, são variações das formas básicas. É útil consultar a literatura dos fabricantes para conhecer melhor sobre os detalhes dos pontos de injeção e sobre o material específico para a moldagem, de acordo com a característica do processo desejado. Diante de todas as variáveis possíveis, para a execução e o bom funcionamento de um molde de injeção, a forma e a localização do canal de ataque tem sido um ponto de extrema relevância nos projetos de molde de injeção, por estar diretamente ligado à quantidade e à vazão da massa recebida na cavidade e em função do tempo de solidificação desse canal A localização ideal é o mais próximo possível do centro da peça, a fim de minimizar as distâncias que o material deve percorrer para encher a cavidade. Quando o projeto da peça ou produto impedir este posicionamento, deve-se utilizar uma entrada maior, ou várias entradas por cavidade, permitindo um enchimento mais rápido .

Devido à complexidade no dimensionamento do canal de ataque, alguns estudos tem sido feitos abordando a variação da massa nos corpos de prova em função da espessura do canal de ataque e dos parâmetros de processos. O aumento da massa nas cavidades até o final da fase de injeção é proporcional ao volume preenchido da cavidade. Após a fase de injeção, o aumento da massa depende do tempo e da pressão recalque, da temperatura de injeção e do molde.

Fontes: PROPOSTA DE MODELO PARA A GESTÃO DO CONHECIMENTO NO PROJETO DE MOLDES DE INJEÇÃO

Por KELLY PATRÍCIA DIAS /Dissertação UFSC Curso Moldes Injeção do Centro de Educação Tecnológica do Paraná – CETT PR

Apostilas Curso de Projeto Artimec –

Publicação Autorizada ao Portal Moldes Injeção Plásticos

Publicado em 11/06/2017 atualizado em 07 /11/2021

Fonte: Moldes Injeção Plásticos

REPRODUÇÃO PROIBIDA SEM AUTORIZAÇÃO

Hamilton Nunes da Costa – Editor de Revistas Independente

CFP VW SENAI / Matrizeiro especializado em molde

Projeto de moldes / Escola ART-MEC

Técnico mecânico CREA 126.785 / CFP VW SENAI

Este site é apenas um Informativo. Precisamos de suporte para custear Atualizações e Melhorias. Faça cadastro no guia de empresas ou de apoio a nosso trabalho. Divulgaremos sua empresa como apoiadora.