Problemas de injeção plástica em peças de POM

Este conteúdo abrange diversos problemas que ocorrem durante a injeção de diversos produtos plásticos no dia à dia. São resumos de casos apresentados e que receberam comentários e sugestões de profissionais. A ideia é levar a informação na palma da mão, para um melhor direcionamento no momento da necessidade. Se lhe interessa saber mais sobre molde de injeção, manutenção em molde e sobre defeito em peças plásticas indicamos nossos Estudos livres. http://moldesinjecaoplasticos.com.br/loja/

Defeito de injeção plástica em peças técnicas de POM

Peça técnica com inserto apresentando marcas de fluxo / POM

Problema: Marcas de fluxo na peça.

Trocamos de material, melhoramos a saída de gás e não tivemos resultado.

Trocar a entrada de injeção para laminar pode resolver?

Já trabalhei na velocidade e pressão, não tive nenhum resultado diferente. Ao que parece, quando o material encontra o inserto, gera um desvio abrupto de fluxo ( forma de sorriso) e consequentemente uma resistência ao preenchimento da peça parecendo empacotamento.O lado oposto ao ponto de injeção não apresenta essas “linha de junção”.

Comentários:

– Faça um teste, aquece os inserto a 50c°, pois ajuda o fluxo do material. Já injetei peças com inserto de PA6,PA66 e PP,e POM.

– Tira um pouco o travamento, injeta devagar e aumenta o tempo de recalque, pode ajudar.

– Injetamos esse tipo de peça, todas em pp 11% de fluidez e o processo é tudo em cima de velocidade e pressão de injeção.

– Testa aquecer o molde e trabalhar com velocidade baixa. Pode ser turbulência do material.

– Canal de Injeção por trás no centro da peça seria o ideal para injeção desse produto aí.

– Verifica a altura de parede que fica entre o inserto (parafuso), talvez não tenha espessura de parede o suficiente para preenchimento.

– Esse peça é redonda e tem um inserto …tens que colocar (se possível) um sinterisado para sair o gás e amenizar a junção.

– Escalonamento de velocidade de injeção, sendo baixa no começo e aumenta o tempo de injeção.

– Se o molde for de câmara quente terá que fazer limpeza dos diretores de fluxo.

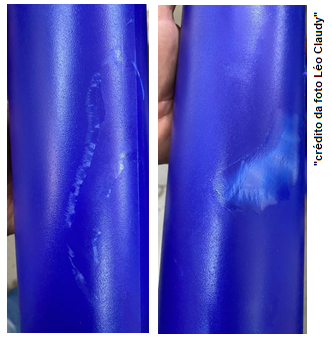

Peça técnica com suspeita de degradação / POM

Problema: Degradação do material, marcas do tipo rajados ou efeito de racetrack

Material poliacetal.

Comentários:

– É comum aparecer esses problemas na injeção de poliacetal, o que trará bons resultados é o aquecimento do molde, se possível macho e matriz a 70 graus. Secar o POM a 70 graus por duas vai facilitar o processamento.

– Mostra onde está a entrada de material. Mas acredito que seu maior problema aí é de jato livre?

– Material mal estufado e temperatura do molde muito baixa.

– Isto é efeito de material frio, precisa diminuir a posição de comutação, injetar mais rápido e aquecer o molde, vai por esse caminho que você consegue resolver.

– Este material parece material industrial, tente usar material novo com fluidez alta e resolverá o problema.

– Aquecer a 45/50 graus o molde aumentar canal de injeção, e material com um pouco mais de fluidez.

– Umidade.

– Tente desumidificar o POM, mesmo não sendo necessário e aumentar a temperatura do molde.

– Temperatura inadequada ou material com umidade.

– Podem ser muitas coisas, umidade material, canal injeção, saída de gases, temperatura do molde, tem que fazer uma análise para tirar uma conclusão

– Será que poderia ser o pigmento? O pigmento é em pó e foi colocado depois que o material saiu da estufa.

– Está bem característico de material degradado. Se o teu ponto de injeção tiver um diâmetro muito pequeno, e tu injetar muito rápido, isso pode queimar o material dentro do molde, através do atrito.

– Outra possibilidade é tu estar com contrapressão muito alta, o que acaba cisalhando o material e queimando, ou também pode ser que alguma zona de aquecimento esteja com a temperatura real acima do que está sendo lido pelo termopar.

– Molde aquecido e perfil de injeção.

– Baixa no começo e alta no final.

– Depende do poliacetal e temperatura da resina entre 170 a 215 no máximo.

– Aquece o molde tenta trabalhar com a temperatura do cilindro baixa, esse material degrada fácil boa sorte.

– Pode ser entrada do material muito pequeno no molde. Não está tendo uma compactação uniforme com as paredes do molde e o que consigo visualizar no produto.

– Pode ser que a temperatura do canhão esteja alta.

– Se está desumidificando e o restante do processo está ok, então troque de fornecedor de preferência com fluidez acima de 20, tive este problema e era o material que aceitava em alguns tipos de peças já em outros não.

– Temperatura está boa? perguntei porque parece degradação. Pode ser umidade também. Verifica se a velocidade de injeção não está muito alta e olha a contrapressão também, pode estar cisalhando demais.

– Pode ser que o material também esteja um pouco úmido.

– Pode ser umidade no material ou está degradando no cilindro de plastificacão.

– Diminua a descompressão e a temperatura do bico.

– O poliacetal é um material que gera muito gás, verifica o tempo de residência do material, quanto menor for o tempo de material parado na rosca melhor.

– Parece material úmido, ou queimado. Canal de entrada muito fino também deixa marcas.

– Ou pode ser material mal estufado.

– Umidade, precisa secar e aquecer a matéria prima.

– Isso parece-me mais refluxo de injeção, devido à espessura da peça! Tem algum tipo de carga o material?

– Material foi desumidificado?

Autor – Sim.

– Isso é parte final da peça ou a entrada de material?

Autor – Entrada de material.

– Poliacetal normalmente trabalha com a temperatura do canhão um pouco mais baixa

– Estufagem já resolve. E dá brilho ainda.

– Provavelmente velocidade e verifica as saídas de gases.

– Temperatura alta.

– Ou material úmido.

– Temperatura alta.

– Qual refrigeração está usando no molde, tenta água aquecida.

– Estufar material.

Também acho que a temperatura do molde pode ser um problema aí.

– Desumidificou?

– Temperatura do molde também influencia nessas marcas. As vezes velocidade de injeção também, temperatura do bico e da zona do cilindro perto do bico.

– A zona do cilindro perto do bico tem que estar mais alta ou baixa?

– Quanto está de temperatura?

Autor – Todas 180ºC.

– Onde fica localizado o ponto injeção?

– Temperatura do cilindro tá em quanto?

Autor – 180ºC.

– Velocidade alta.

– Injetar com velocidade o mais baixo possível.

– Se for pimento perolado, nem com reza braba resolve o problema.

– Esse material tem alguma porcentagem de fibra de vidro, pode ser temperatura baixa.

– Baixar a temperatura do canhão e retira a umidade do material.

– Canal de injeção, material sem estufar.

– Faça um perfil e começa injetar uns 3 a 4 mm. Da carga exemplo: 85 de carga põe a primeira posição em 81 e injeta com velocidade baixa uns 5 de velocidade, depois põe para injetar mais rápido e fala o resultado.

– Material não estufado na temperatura correta.

– Tem que estufar o material para tirar a umidade e depois de injetado é bom colocar para hidratar.

– Umidade.

– Aumentar a temperatura do molde.

– Aumenta a temperatura do molde. Estufar o material a 80 graus por 3 horas.

– Pode ser muita descompressão diminuir um pouco e acompanha umas 10 injetadas e compare com a que está mais manchada.

Peça técnica com rechupe / POM

Problema: Rechupe. Dificuldades em retirar esta marca de injeção. É precisamente na zona de alimentação da peça. O material é POM.

Comentários:

– Primeiro faça limpeza no molde, pois a marca está lá ainda e as peças subsequente vão continuar com a mesma marca, confere a temperatura do molde, verifica a velocidade de injeção.

– ENTRE AS VARIAVEIS.

1°LIMPA O MOLDE COM TINER.

2° VELOCIDADE DE DESCOMPRESSÃO.

3°TEMPERATURA CILINDROS E CAMARA QUENTE BICOS E MANIFOLDS.

4° TONELAGEM DO MOLDE. DIMINUIR A FORÇA DE FECHAMENTO. (TONELAGEM). AJUDA MUITO.

4° VELOCIDADE DE INJEÇÃO.

– VAI ELIMINANDO AS ETAPA.

– Por ser material recuperado, dá muita vazão de gases queimados e fica suja a saída de gás.

– Se for um problema localizado ou seja todas as peças no mesmo local, pode ser uma característica de saída de gás, uma das soluções seria a mesma citada acima.

– Coloca uns 10% de contra pressão.

– Primeiro limpa o molde, depois inicia com a velocidade baixa.

– Vendo a foto está parecendo que está queimando. Verifica a velocidade de injeção, baixa ela e se precisar aumenta, o tempo de injeção. Pode ser o atrito do gás com material na hora da injeção aí queima a peça, verifica e estão limpas as saídas de gás também.

– Dá uma boa limpada no molde com tinner vai ficar bom.

– Entrada está muito pequena (estrangulada).

– Verifique também as saídas de gás e a temperatura de processamento.

– Já tentou injeta em perfil.

– Aconteceu algo semelhante e aumentei o tempo de injeção, diminui a velocidade.

– Uma dica, resolveu comigo. Aquecedor de molde 70 graus, iniciar a injeção com pressão bem alta, e velocidade o mínimo possível, para conseguir preencher o canal de injeção e início da peça.

– Aumente a velocidade gradualmente de baixa para alta, e termine a injeção baixando a pressão também no final para completar a peça.

– Temperatura de trabalho do POM, 215 graus.

– Velocidade da rosca baixa também, para não criar gás e recuo de rosca o mínimo possível.

– Verifica a saída de gás do molde.

– Limpa (lava) o molde com diluente ou benzina, joga com as velocidades de injeção e também a temperatura do molde que pode dar resultados muito bons. Se nessa zona a textura do molde estiver danificada podes esquecer.

– Marca de queima pode ser saída de gás.

Autor – A superfície não está marcada, o ponto de injeção é na parte oposta. Já testei com o molde a 50 graus.

– Este material gera muito gazes diminui a descompressão traseira pode melhorar.

– Velocidade ou faz uma saída de gás.

– Podem ser diversos fatores, mas acredito que seja o perfil de injeção. Faça o seguinte teste. Faça a primeira injeção com 3% de material com a velocidade bem baixa e pressão em 70% e depois na segunda injeção coloque velocidade e pressão altas até completar.

– Como está o perfil de injeção?

– Saída de gás.

Autor – Vou aumentar as saídas de gases.

– Você “afrouxando” um pouco o molde, ao injetar já consegue detectar se é saída de gás mesmo.

– Uma ideia fácil e rápido de solucionar o problema sem tirar o molde de máquina é colocar uma fita na cavidade que está com problema.

Autor – Certo, vou colar uma etiqueta.

– A entrada de material deve estar pequena demais, isso talvez ajuda a melhorar.

– Já viu se a superfície está marcada? Talvez precise de novo polimento.

– O ponto de injeção é lateral ou capilar na face oposta?

– Pode ser material frio chegando no ponto de injeção.

– Aquecer o molde pode ajudar.

– Saída de gás suja.

– Pode ser velocidade alta. Limpar o molde nesse ponto aí também pode ajudar.

Autor – Já fiz isso, não resolveu.

– Da uma olhada na saída de gás, e uma diminuída na velocidade de injeção.

Peça técnica com manchas brancas / POM

Problema: Manchas branca espalhadas pela peça. Material Poliacetal.

Comentários:

– Aumenta velocidade e a temperatura do fuso… E também contrapressão, começa a tentar por aí.

Autor – Já fiz … são duas peças no molde, porém uma sai boa e outra incomoda.

– Pode ser gases alivia força de fechamento.

– Vê se água do molde está circulando nessa zona.

Autor- Esse é sem refrigeração.

– Reduz velocidade de injeção nessa zona.

– Eis um enigma. Mas sempre do mesmo lado que sai ruim?

– Não sei o seu caso, mas já peguei material contaminado…. Muita coisa envolve o processo. Seguir as dicas e boa sorte.

– Parece material frio, cisalhas, essa mancha mais fosca.

– Como disseram antes pode ser bico frio.

– Faça um teste, injeta fora do molde para ver se sai material solidificado antes.

– Ou se sai material mal plastificado durante a injeção fora do molde.

– Se sair material mal plastificado durante a purga pode ser volume alto de injeção.

– Se o peso total for maior que 70% da capacidade da máquina, talvez seja necessário trocar de máquina ou revisar o conjunto canhão e rosca.

– Temperatura baixa…atenção com a desumidificação do material… faz uma coisa de cada vez…para ver no que resulta.

– Tá parecendo temperatura do bico.

– Aumenta um pouco.

– Trabalho com homogeneizadores modulados. Resolvem esse tipo de problema de mancha e estrias…e tem também pra material reciclado o filtro, que ajuda na homogeneização e retém as impurezas.

– No POM isso é típico meu amigo, esse molde já injetava? Sempre teve este problema?

Autor – Injetava sim, porém saia uma ou outra assim … agora tá meio seguido.

– Pode ser lote de material, aumenta mais a temperatura do material, só cuida o tempo de residência, se queimar já sabe, reduz a velocidade de injeção, e verifica se não tem nada machucado no ponto de injeção, esse defeito é material que não homogeneizou, material pode estar entrando desorientado na cavidade causado por uma restrição no ponto de injeção, ou ainda um ponto frio no bico de injeção, que daí entra sólido pra dentro Da cavidade é causa estas marcas.

– Descompressão, diminui.

– Acrescentar 10% de TPU…. funciona bem nesses casos!!! O TPU funcionará como modificador de impacto.

– Aumentar a contrapressão para melhorar a dispersão do master… isso ajuda muito também…. Aumentando a temperatura do molde ajudaria muito tb… em torno de 70 graus.

– Está parecendo material contaminado, causando delaminação.

– Veja também a saída de gás no molde.

– Tirar umidade do material.

– Conferi o ponto de injeção.

– Alivie o fechamento também.

– Tira um pouco da descompressão, tenta injetar por 2 etapas, a primeira rápida e a segunda bem devagar, ajustando o curso de injeção para a primeira etapa encher uns 80%da peça.

Manchas brancas / Material POM

Problema: manchas brancas. Molde com câmara quente.

Comentários:

– São muitas as variáveis, por isso deve se ir eliminando causas. Pode ser umidade e pode ser também temperatura elevada, saída de gás, tempo e pressão de recalque elevados e por aí vai. Vai eliminando as causas que você descobre o que realmente tá ocasionando o problema.

– São muitos fatores que podem estar relacionados a isso, não só umidade do material, temperatura elevada demais também causa isso.

– Saída de gás é improvável pois as manchas estão próximas aos pontos de injeção e não em área de fechamento de massa no preenchimento….

– Geralmente acontece esse tipo de defeitos com esses polímeros.

– Umidade no material ou temperatura do cilindro muito alta, baixa uns 15 graus em cada zona e acompanha se melhora.

– Pode ser material umidade.

– O tempo de estufagem ou a têmpera não está sendo suficiente para eliminar toda a umidade.

– Temperatura elevada. Material queimando ou no cilindro ou mais provável na câmara quente.

– Muita pressão.

– Se verificar pela peça, analisando tem 6 pontos de injeção e em um deles não está ocorrendo esse ponto branco, se estiver tudo correto estufagem do material, verifica se não tem módulos do controlador mandando temperatura direta, a queima possa ser por temperatura do controlador.

– Saídas de gás com sujeira, limpar e ou aumentar saídas do gás.

– Existem várias situações que podem ocasionado os pontos esbranquiçados.

Se o molde de câmara quente foi utilizado matéria prima branca.

Fazer limpeza dos capilares das resistências do molde.

Fazer limpeza da câmara quente da injetora, rosca sem fim.

Estufa do polímero na temperatura especificada pelo fabricante, ver ficha técnica do produto.

Checar se as zonas de aquecimento da unidade de injeção estão corretas e se não existe variações, caso haja corrigir, ver termopar.

Tudo checado, iniciar o processo, pressão e velocidade de injeção lentas, determinar o tempo de injeção, contra pressão e descompressão.

Para finalizar, determinar o tempo de recalque, pressão de recalque conforme necessidade da peça.

Creio que nestes parâmetros dê certo, se o polímero for virgem e se utilizar o adicional moído, ter certeza que não esteja contaminado com outro tipo de polímero.

– Pode ser material queimando na câmera quente baixa mais um pouco e observa.

– Matéria prima com umidade.

Falta de brilho – Material POM

Autor – Face lado da injeção não fica brilhante como no restante.

Rodinhas têm injeção submarina. São tiradas feitas em POM com o molde aquecido a 80 ºC. Preciso deixar acabamento uniforme.

Comentários:

– POM gera muito gás, não é fácil tirar peças 100%, mas melhore as saídas de gás que o resultado melhora muito.

Autor – Obrigado, mas será que não irá fazer mais rebarba? É que onde tem a saída de gases não devia fazer rebarba.

– Se caso não for Câmara quente, resfriar o molde que o POM aceita molde resfriado 12 ºC.

Autor – Não é câmara quente, posso tentar resfriar o molde, mas como têm injeção submarina por vezes fica material nesses canais. Basta ter tempo de resfriamento a mais que ficam em alguns canais entupidos, em parte.

– Acabamento superficial geralmente está ligado a injeção, será que seu processo permite mais velocidade e pressão? já injetei muito POM e realmente o acabamento não era uniforme e em muitos casos até feio.

– Caso nada resolva, tenta dar um jateamento na cavidade semelhante a uma textura fina para poder disfarçar a deficiência da injeção. POM dependendo do produto é muito complexo para injetar sem ter problemas na superfície.

Autor – Ela já tem uma ligeira texturização, mas é só na parte frontal. Mas posso propor mandar texturizar tudo. Que material achas mais adequado para injetar esta peça?

– Para qual aplicação será utilizada este tipo de roda?

– Se o problema está no lado da injeção, faço uma pergunta molde de câmara quente ou canal de injeção? Trabalha com perfil de injeção talvez achar a posição e a velocidade correta. Não lembro de ter trabalhado com este tipo de material ainda, mas com o PVC que já trabalhei também faz isso, e ajusta-se na posição de injeção.

autor – É por canal de injeção, não tem câmara quente. Da próxima vez que colocar o molde vou tentar ajustar novamente.

– O POM tem esse efeito assim como o PC. Tenta a entrada o mais lento possível e depois rápido para tentar estabilizar, podes também aumentar a temperatura do molde, mas cuidado com as cotas da peça se for rigoroso.

Autor – Na próxima vez que colocar o molde irei experimentar.

– Se o molde tem o mesmo polimento e apresenta brilho diferente entre as duas placas, pode ser diferencial de temperatura entre placas. Reveja refrigeração / Aquecimento.

Autor – A diferença que faz é na mesma placa, mas em um dos lados de cada peça na entrada de material fica sempre mais opaco, no restante fica brilhante, excluindo onde é ligeiramente texturizado.

– Aumenta a temperatura até os 90 ºC e dá lhe mais velocidade, mas com o POM cada caso é um caso.

Autor – Na próxima vou experimentar para ver se melhora.

– Verifica se a pressão da injeção está de acordo com o molde.

– O POM para estas marcas é horrível, mesmo. Consegui amenizar em uma peça que fazia, estufando com o pigmento. Com a temperatura uns 30 ⁰C a mais que pedia o Data Sheet do material.

Autor – Tenho desumidificado o material a 110 ºC e depois é que tenho pigmentado. Na próxima vez que tirar peças vou experimentar subir mais a temperatura para ver se faz diferença.

– Sim, aumenta as temperaturas, assim consegue diminuir a velocidade de injeção, estas marcas ocorrem devido ao atrito. Mas zerado é muito difícil no POM.

Marcas do tipo estrias – Material POM

Autor – Com dificuldade de injetar peça em POLIACETAL. Alterei velocidade para mais e diminui a pressão. Coloquei o aquecedor de molde a 90 ºC, mais nada de melhorar.

Comentários:

Poliacetal em peças de parede grossa não dá bom acabamento.

Até uns 2 mm da um acabamento excelente depois disso começa a complicar.

Talvez algum poliacetal com um pouco de TPU na composição funcione.

Tenta dosar devagar e a contrapressão deixa na casa dos 30 bar, com suas configurações que chego mais perto de fica boa e vê se muda.

Pode ser acúmulo de gás, faz saída de gás nessa região.

Peça com espessura um pouco mais grossa no POM é um pouco complicado, me parece que existe um acúmulo de gás dentro da sua cavidade, esse gás pode gerar essas marcas estriadas, tenta diminuir descompressão dianteira e traseira o mínimo possível que você consiga trabalhar, as vezes pode dar certo, uma vez que sabemos que o POM baba bastante pelo bico e gera fiapos, você já fez o básico que tinha que ser feito, vai ter que partir para outras coisas, fechamento de molde, diâmetro de entrada de material do molde, diâmetro de bico de Injeção. São fatores a serem avaliados.

Material está entrando frio, é bom fazer uma saída de gás bem aí perto onde o material está enrugando.

Aumentar a velocidade e a temperatura do material também.

Pode ser também o canal de injeção estrangulando a passagem, tem que aumentar o canal de injeção e a entrada.

Verifica a refrigeração deste molde pode está muito quente causando está queima

Parece falta de recalque. Tenta alumentar a temperatura e o tempo de recalque.

Verificar se a capacidade de plastificação da máquina é suficiente, está faltando tempo de injeção e recalque, verificar tambem as condições da caldeira ( canhão e rosca e válvula de ponteira ) se a parede for muito espessa, usar 0,4 % de expansor.

Sugestão de temperatura 220 ºC, 210 ºC, 200 ºC,195 ºC e 180 ºC.

Manchas junto ao ponto de injeção

Autor: Injetando peça pequena e com dificuldades em eliminar “manchas prateadas / brancas” que se apresentam sempre junto ao ponto de injeção. Molde de 08 cavidades. Material: POM

Comentários:

Material está apresentando umidade.

Verificar saída de gás, aliviar um pouco o travamento, velocidade de injeção. Enfim podem ser vários fatores.

Autor – Mesmo estando junto ao ponto de injeção?

Tenta diminuir a descompressão. Também pode ser temperatura alta na região do bico.

Isso caracteriza gás. Injeta um pouco mais lento para dar tempo de o gás sair do molde. Verifica a saída de gás também, se não está obstruída.

Diminua a velocidade de injeção, conferir se o canal de passagem do material entre a peça e o galho não está muito estreito.

Qual POM está utilizando? Novo? Fluidez? Dependendo da temperatura que está usando e tempo de residência pode estar gerando gás aprisionado!

Autor – Pom Amcel KP20, novo, 9 g/10min.

Isso me parece saída de gás, ideal seria aliviar o travamento e limpar o molde também, aquelas ferrugens obstrui a saída do gás.

Pode ser gás ou fluidez do material.

Me parece que a mancha é ocasionada pelo fluxo do material, o ideal é reduzir a

Temperatura muito alta, pressão, velocidade, tem que fazer um ajuste nós parâmetros, correto, já que esse material tem uma proporção muito grande de gases impactando na deformidade da peça.

Podem ser vários fatores, mas começa pela velocidade de injeção.

Verifique a pressão de injeção, a peça quando está quase querendo falhar, acontece isso também.

Se inverter o tempo de injeção poderá resolver, se não, pelo menos ameniza mais…tipo, injeta no começo mais lento aí depois finaliza mais rápido. Claro, se a máquina for programável com painel digital…igual injetoras de EVA.

Solução – Autor – Problema resolvido. Estava utilizando um masterbatch com uma percentagem de 2%, reduzi a quantidade de master e ficou resolvido. Agora com mais ou menos velocidade as peças estão sempre impecáveis.

Esperamos ter colaborado com os profissionais!

Fonte: Grupos Técnico em Plásticos e Injeção Plástica

Atualizado em 13/01/25

Resumo e edição: Moldes Injeção Plásticos

Acesse: isso também irá facilitar o trabalho do profissional:

TABELAS COM VALORES PARA APLICAÇÕES DE TERMOPLÁSTICOS /

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 01

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 02

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 01