Este site é apenas Informativo. Precisamos de suporte para custear atualizações e melhorias. Divulgaremos sua empresa como apoiadora.

OBS: CUIDADO TEM LIVRARIA VENDENDO LIVRO COM NOSSO CONTEÚDO

OBS: DADOS E INFORMAÇÕES EM CONSTANTE ATUALIZAÇÃO

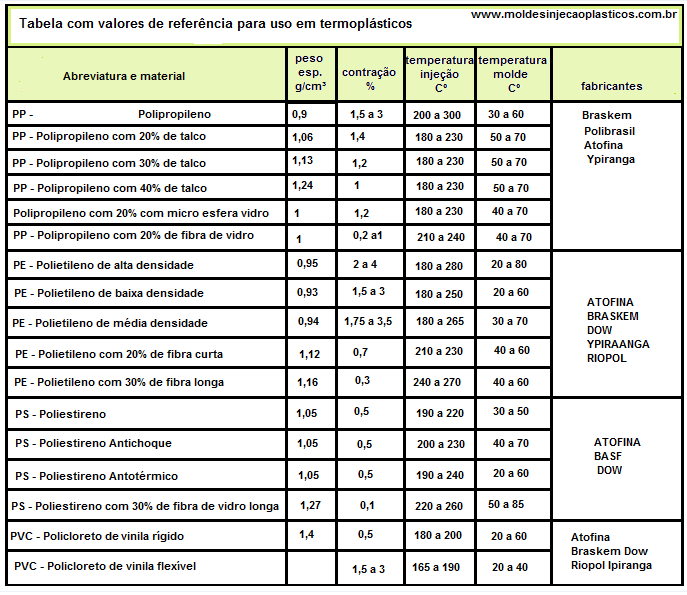

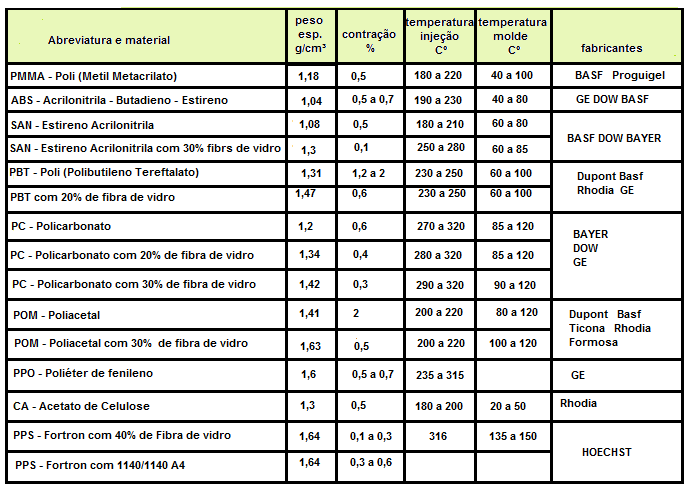

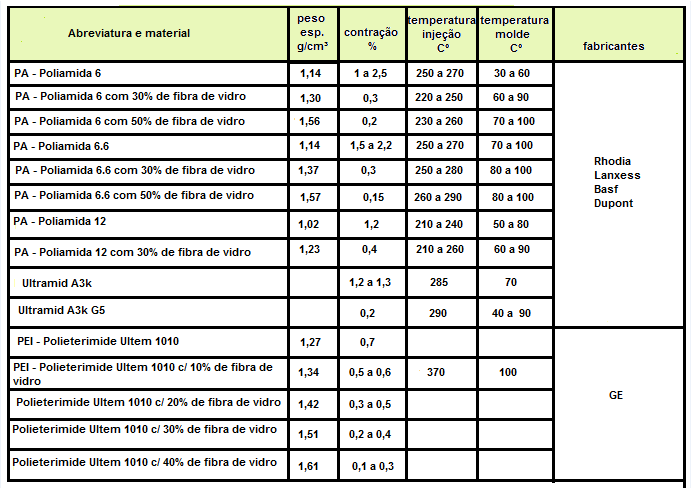

Tabelas com valores para aplicações de termoplásticos

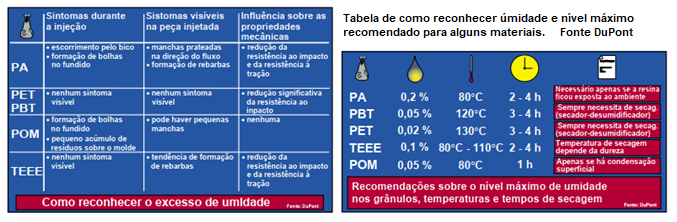

Como reconhecer umidade e recomendações

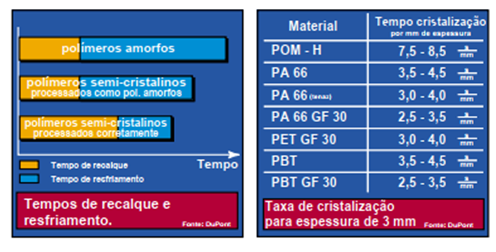

Indicações sobre recalque e cristalização Fonte: DuPont

Teor de umidade

O teor de umidade em plásticos afeta negativamente a qualidade da moldagem. Umidade excessiva nas resinas leva a produtos com baixo desempenho, listras prateadas, defeitos visuais. Os secadores e desumidificadores servem para remover a umidade e evitar a moldagem de produtos defeituosos.

Na maioria das fábricas de processamento de plásticos, os secadores são um equipamento padrão. A notável exceção seriam instalações que processam exclusivamente poliolefinas, como polietileno (PE) e polipropileno (PP). Estes estão entre as poucas famílias de polímeros que não requerem obrigatoriamente secagem porque não são materiais higroscópicos. Materiais como o polietileno (PE) são apolares, enquanto a água é uma substância altamente polar que age como um pequeno ímã. A água não tem afinidade por polímeros não polares. Apesar desses materiais não absorverem umidade internamente no pellet, ela pode acumular na superfície devido a mudanças rápidas de temperatura e umidade, quando isso ocorre torna-se importante utilizar um secador. (Márcio Y. Shinzato)

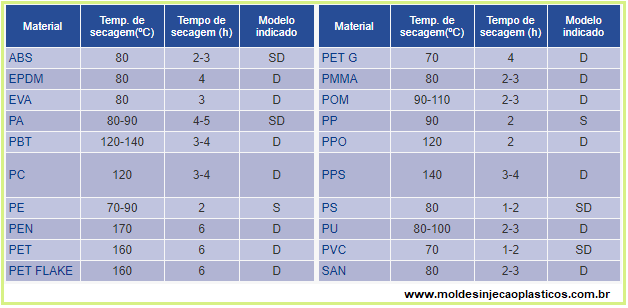

Tabela Orientativa de Secagem

S = Secador

D = Desumidificador

Consulte sempre as instruções do fabricante.

Resultado de comparação entre várias fichas técnicas

ABS – EPDM – EVA – PA – PBT – PC – PE – PEN – PET – PET FLAKE –

PET G – PMMA – POM – PP – PPO – PPS – PS – PU – PVC – SAN

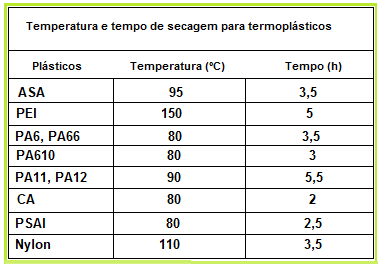

Tabela com sugestões de Condições de tempo para pré secagem

Resultado de comparação entre várias fichas técnicas

ASA – PEI – PA6, PA66 – PA610

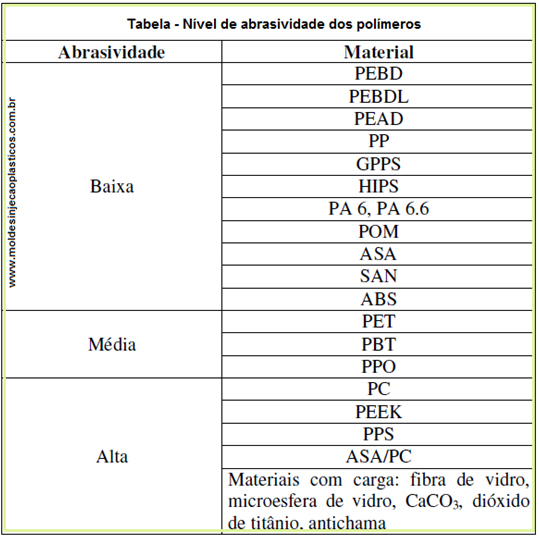

Tabela – Nível de abrasividade dos polímeros

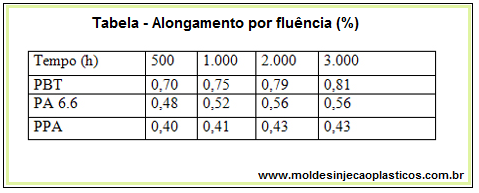

Tabela de Valores de Alongamento por fluência (%) PBT – PA 6.6 – PPA

Tabela de Contração dos plásticos (%)

Tabela de Peso específico de materiais plásticos (g/cm³)

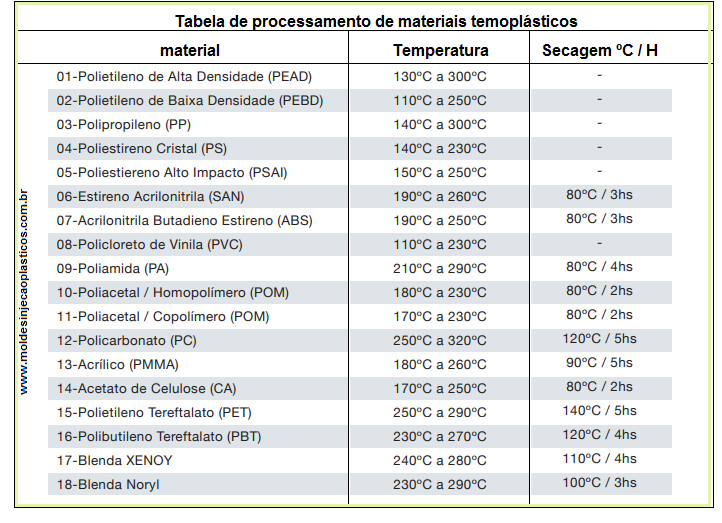

Tabela de Temperatura de injeção materiais plásticos (Cº)

Tabela de Temperatura do molde (Cº)

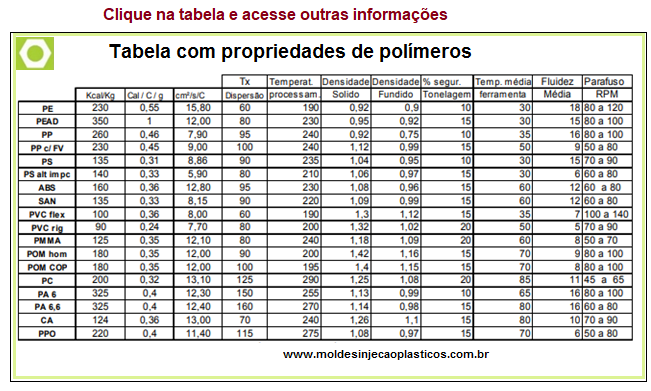

Tabela com propriedades de polímeros

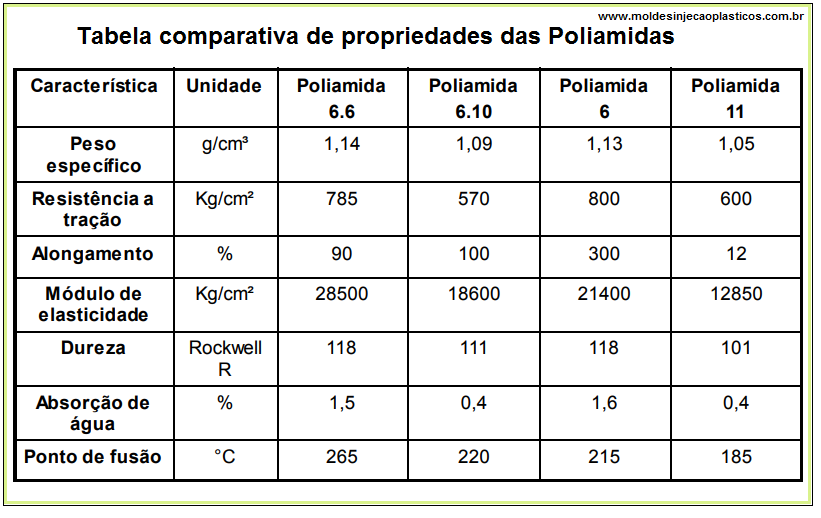

Tabela comparativa de propriedades das Poliamidas

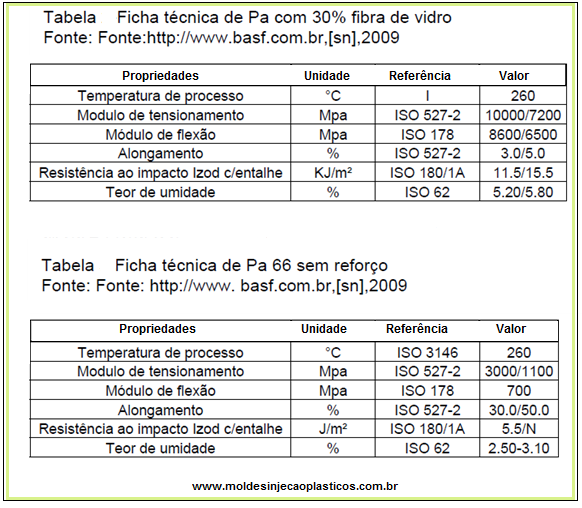

Composto de Poliamida BASF

Tabela de propriedades do Composto PA 66 com 30% de fibra de vidro

Tabela de propriedades do Composto PA 66 sem reforço

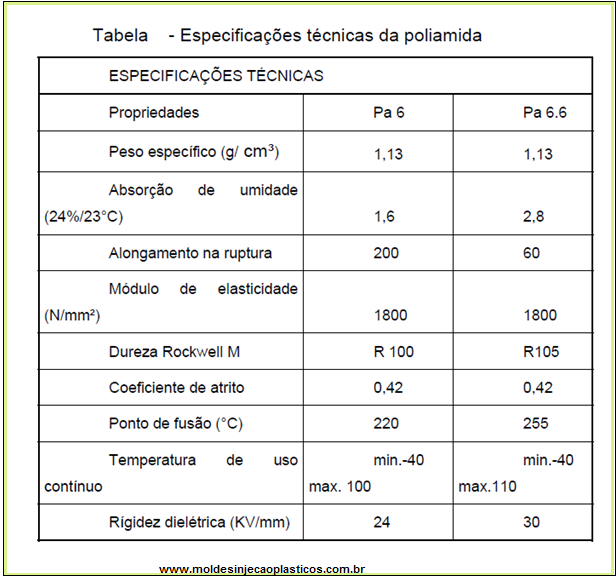

Tabela de especificações técnicas da Poliamida

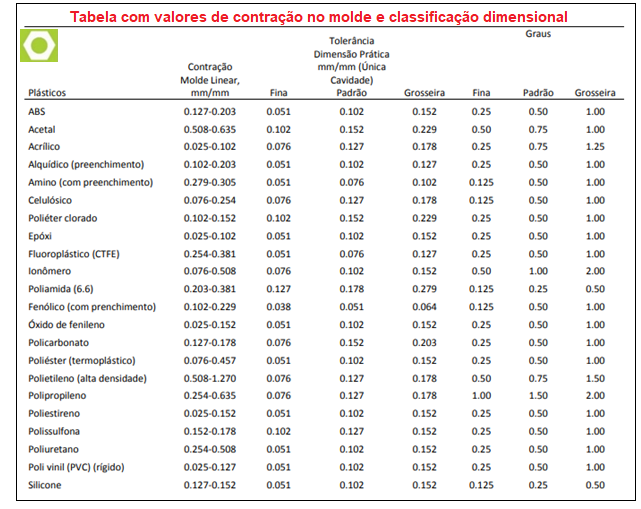

Contração no molde e classificação dimensional

Padrões de tolerância tem sido acordado por moldadores técnicos especializados e pelo Comitê de Normas da Sociedade da Indústria Plástica (Standards Committee of Society of the Plastics industry, Inc.) Essas normas estabelecidas são usadas somente como um guia para a definição do material plástico e projeto. Sendo assim, existem três classes de tolerâncias dimensionais para peças plásticas moldadas (expressas em in./in. ou mm/mm).

A primeira é a tolerância fina, definida como o limite mais estreito da variação possível. A segunda é conhecida como tolerância padrão, que representa a dimensão de controle médios que podem ser obtidos no processo de manufatura. E por fim, a tolerância grosseira em que peças não consideram a precisão dimensional como fator crítico ou primordial. A tabela a seguir retrata a classificação mencionada, exibindo valores de contração no molde de vários materiais plásticos.

Fonte: Adaptado de LOKENSGARD, 2004.

Tabela com valores de contração e classificação de tolerância

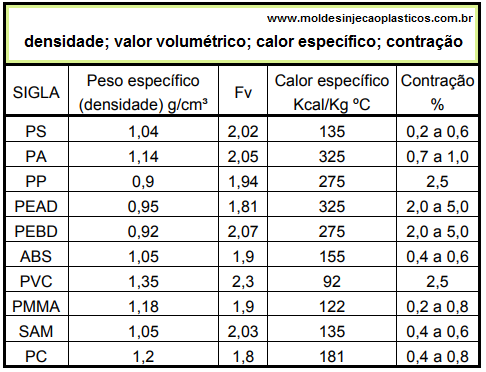

Tabela com valores de densidade; valor volumétrico; valor específico; contração para termoplásticos

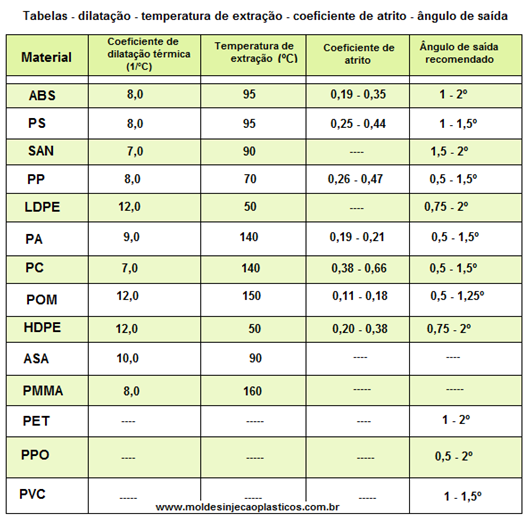

Tabela de Coeficiente de dilatação térmica (1/°C)

Tabela de Temperatura máxima de extração

Tabela de Coeficiente de atrito

Tabela de Ângulo de saída

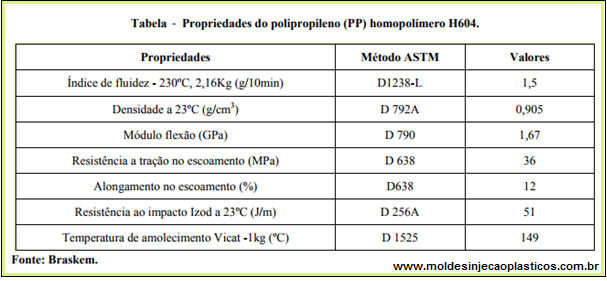

Tabela com propriedades do polipropileno (PP) homopolímero H604

LDPE – Polietileno Baixa Densidade

MDPE – Polietileno Média Densidade

HDPE – Polietileno Alta Densidade

Tabela comparativa de propriedades do Polietileno

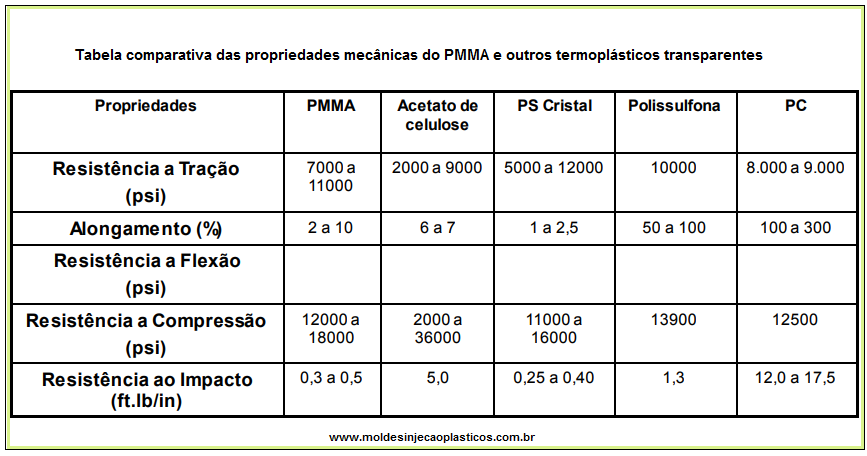

Polimetil Metacrilato

Tabela comparativa das propriedades mecânicas do PMMA e outros termoplásticos transparentes

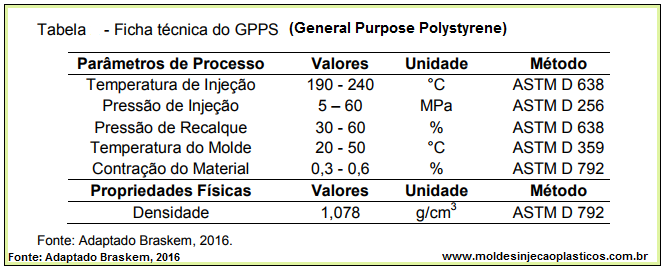

Tabela de alguns parâmetros físicos e de processamento do GPPS com a adição de pigmentação

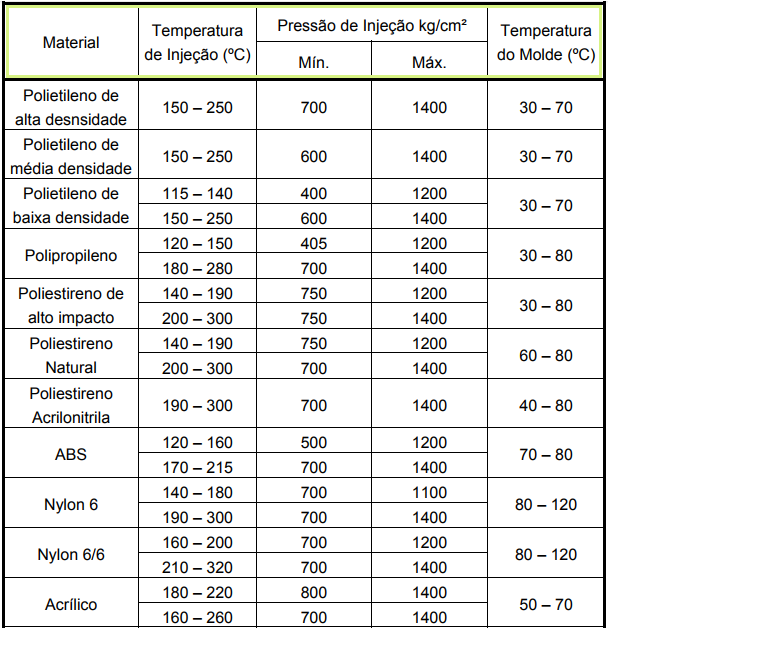

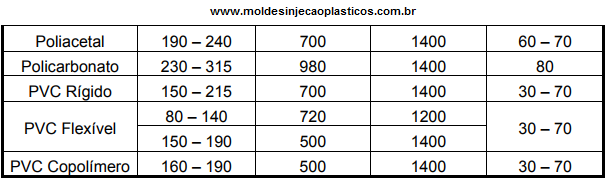

Tabela com: temperatura de injeção / pressão de injeção / temperatura do molde

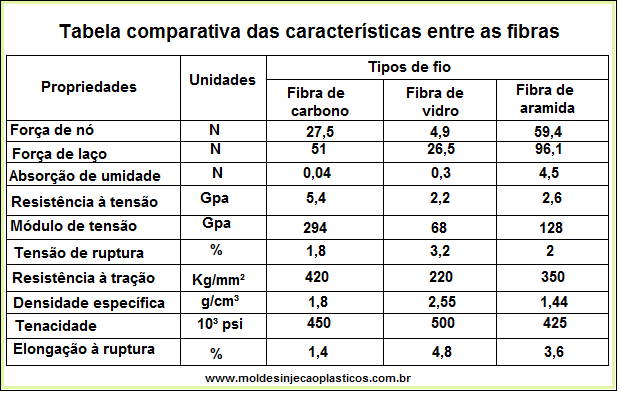

Reforços: as fibras são adicionadas para aumentar os valores de resistência mecânicas (Resistência a Tração, Resistência ao Impacto). As principais fibras utilizadas são as fibras de Vidro, de Carbono, Kevlar e Sistemas híbridos

Tabela comparativa das características entre as fibras

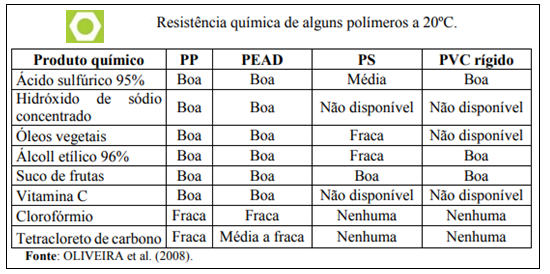

Tabela com Resistência química de alguns polímeros a 20º C

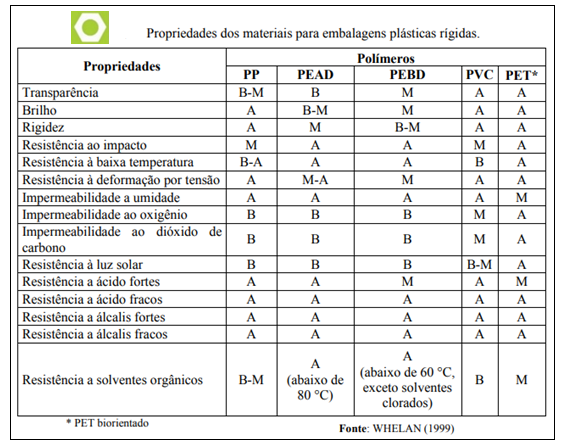

Tabela Propriedades dos materiais para embalagens plásticas rígidas

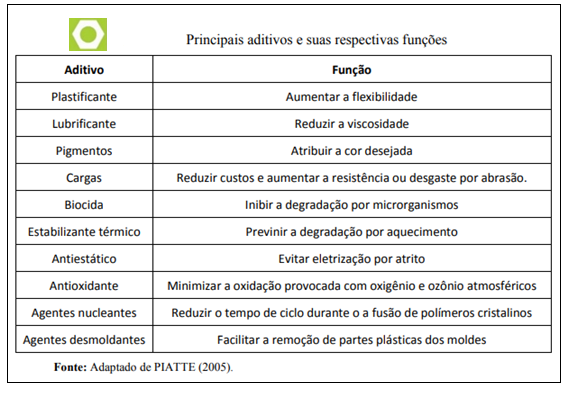

Tabela com principais Aditivos ao plástico e suas respectivas funções

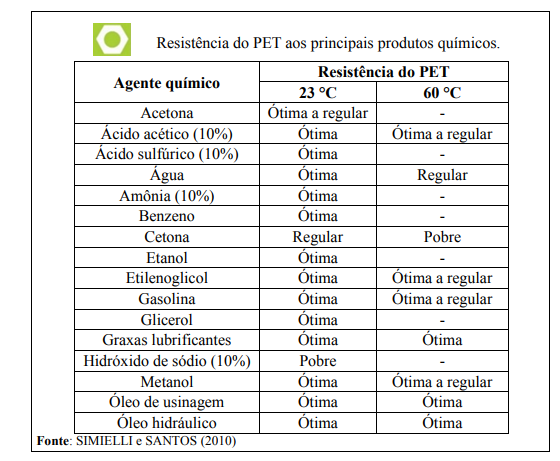

Tabela da Resistência do PET aos principais produtos químicos

Saiba mais sobre Defeito em peças plásticas: http://moldesinjecaoplasticos.com.br/loja/

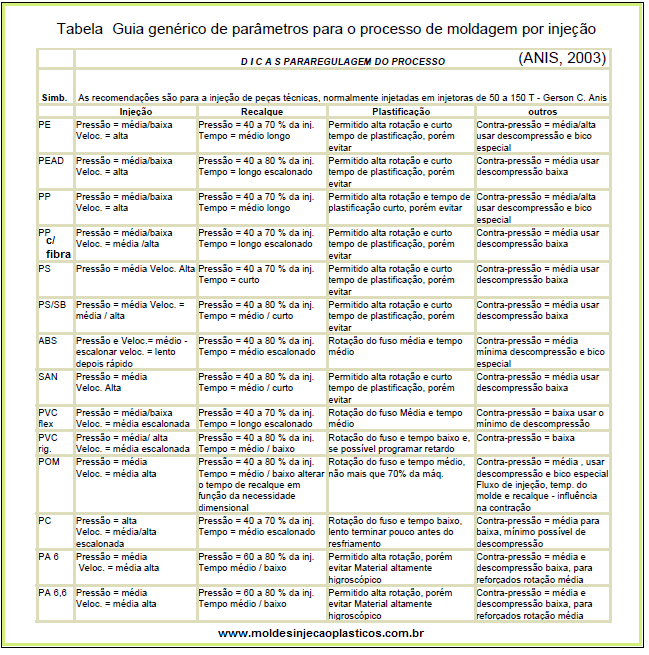

Tabela guia genérico de paramêtros para o processo de moldagem por injeção

— Recomendações para injeção de peças técnicas (injetoras de 50 a 150 t)

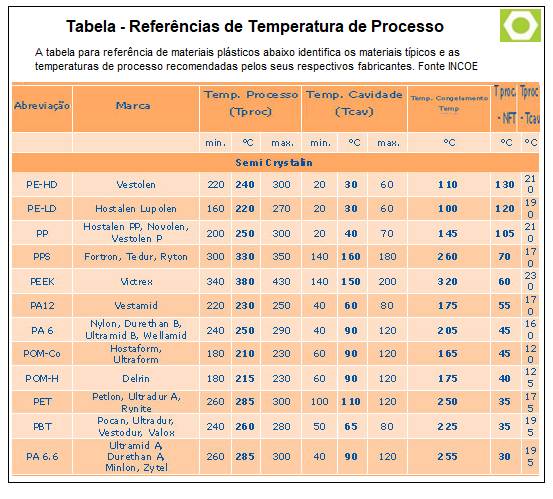

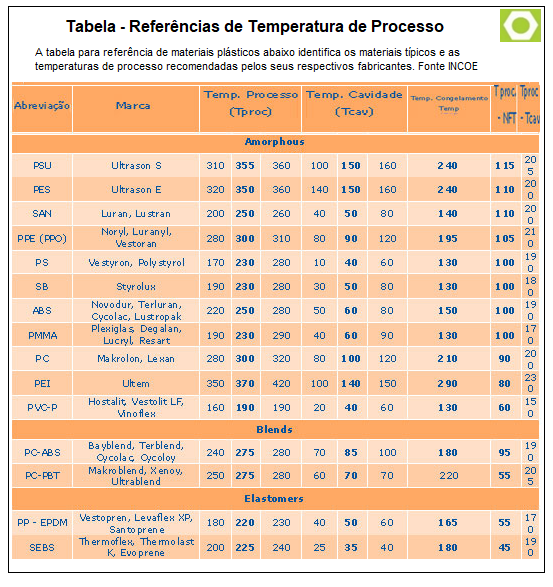

Tabelas – Referências de Temperatura de Processo

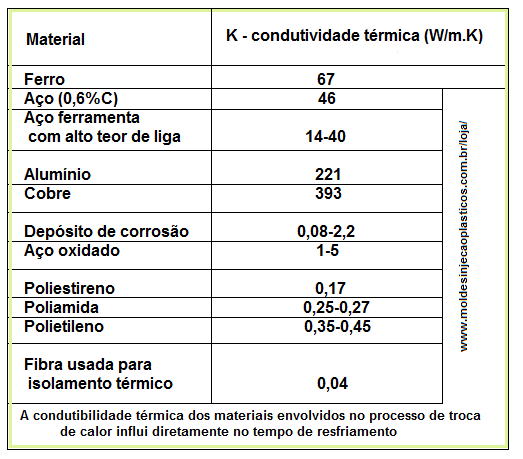

Tabela de condutibilidade dos materiais envolvidos no processo de injeção

Tabela de processamento para materiais termoplásticos

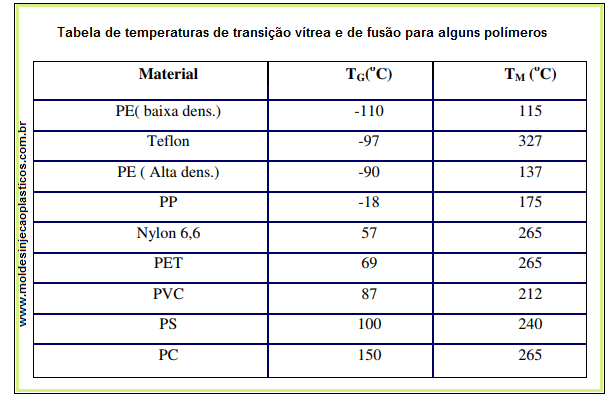

Temperatura de transição vítrea (TG ) – É a propriedade do material onde podemos obter a temperatura da passagem do estado vítreo para um estado “maleável”, sem ocorrência de uma mudança estrutural.

Temperatura de fusão cristalina (TM)– É o valor médio da faixa de temperatura em que durante o aquecimento, desaparecem as regiões cristalinas.

Tabela com Temperaturas de transição vítrea e de fusão para alguns polímeros

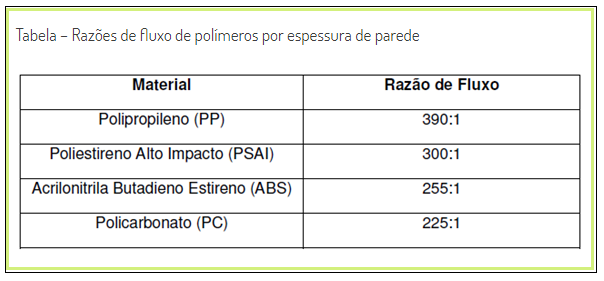

Tabela – Razões de fluxo de polímeros por espessura de parede

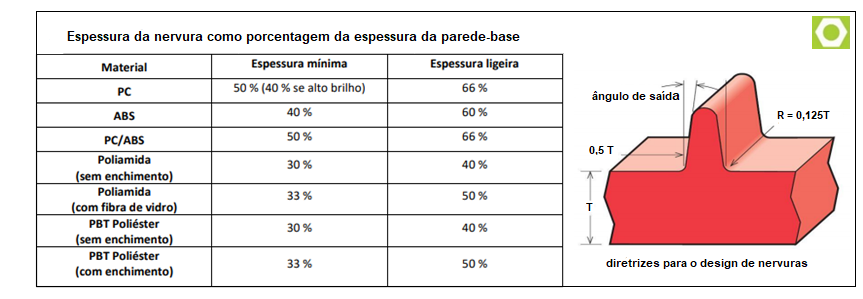

Tabela de Espessura da nervura como porcentagem da parede-base

para Sistema de alimentação com canais quentes:

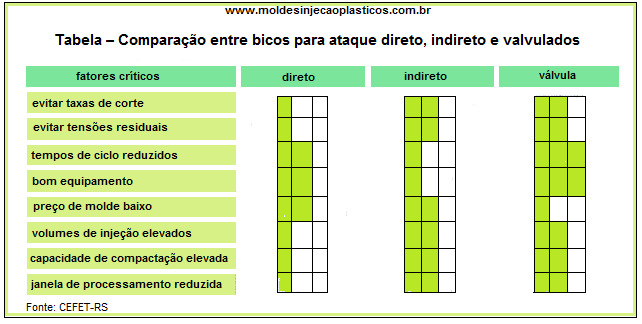

Tabela – Comparação entre bicos para ataque direto, indireto e valvulados

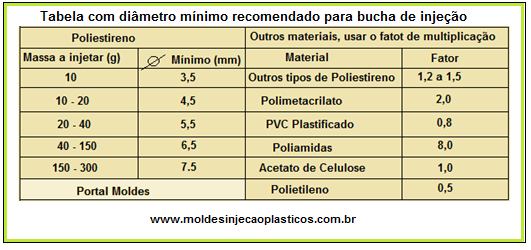

Tabela com diâmetro mínimo recomendado para bucha de injeção

O diâmetro menor varia de acordo com o peso da moldagem e do eixo do cilindro da prensa.

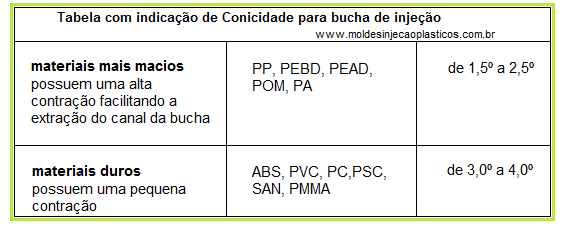

Tabela com indicação de Conicidade para bucha de injeção

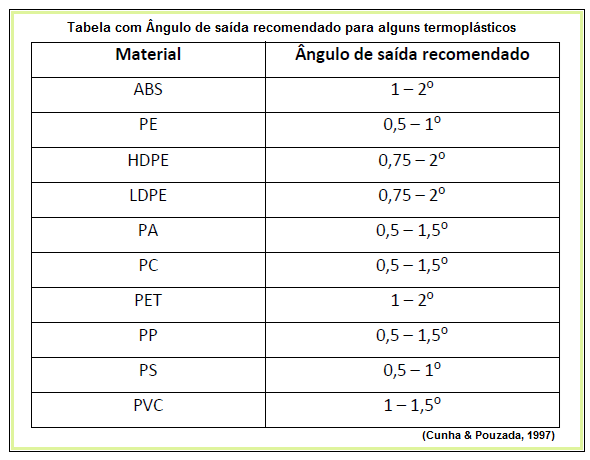

Tabela com Ângulo de saída recomendado para alguns termoplásticos

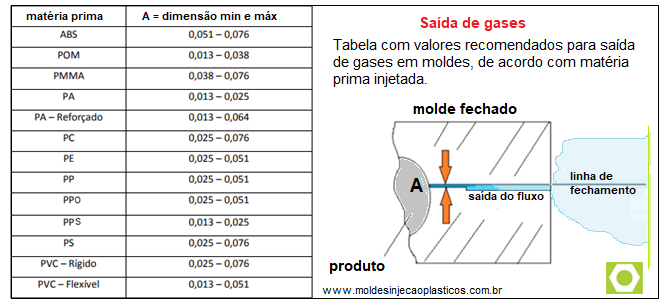

Tabela com valores recomendados para saída de gases em moldes, de acordo com a matéria prima injetada.

Profundidade “A” – de acordo com o material polimérico

Para peças texturizadas

A realização da extração das peças após a moldagem por injeção tem que considerado durante a texturização, pois as texturas produzidas podem levar a um aprisionamento das peças. Deste modo, é necessário ter atenção às profundidades da textura produzidas e da geometria da peça plástica em relação à direção de injeção. A profundidade da textura não pode ultrapassar 0.02 mm por cada grau de diferença entre a direção de extração.

Tabela com Rugosidade Ra máxima a considerar e respectivos ângulos de desmoldagem entre a direção de extração e a superfície da peça plástica para diferentes materiais termoplásticos

Tabela de Compatibilidade de solda em termoplásticos por ultra-som

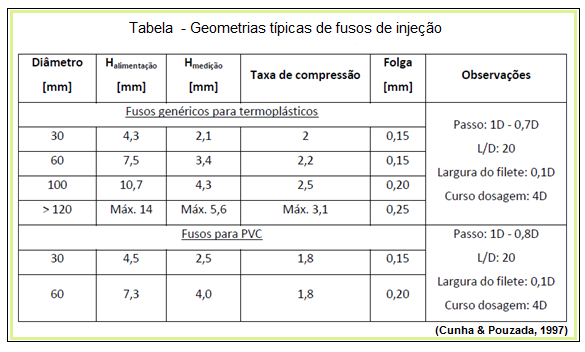

Tabela – Geometrias típicas de fusos de injeção

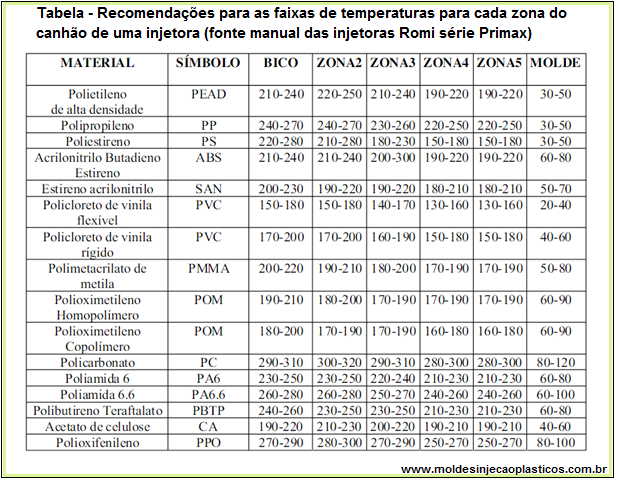

Tabela – Recomendações para as faixas de temperaturas para cada zona do canhão de uma injetora

(fonte manual das injetoras Romi série Primax)

Parâmetros na injetora para ficha técnica: definem a qualidade da peça

Tabela – Relação dos parâmetros na máquina injetora

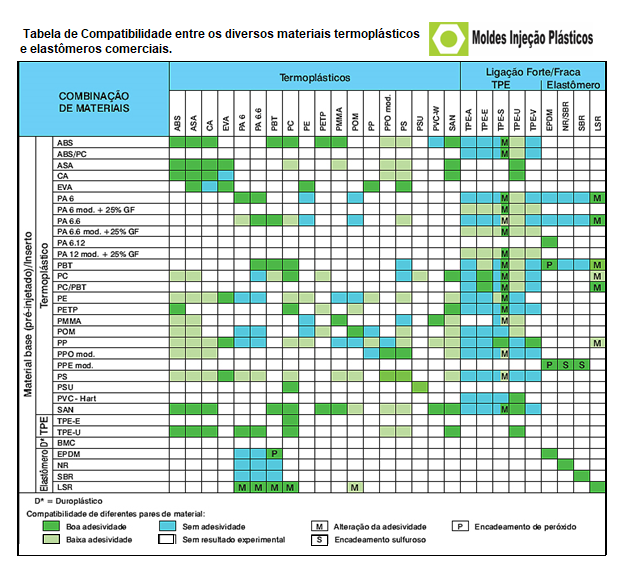

Tabela indicativa de Compatibilidade entre os diversos materiais termoplásticos e elastômeros comerciais.

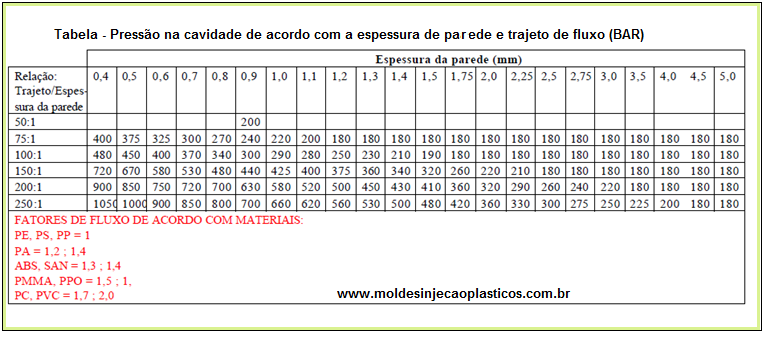

Pressão na cavidade de acordo com a espessura de parede e trajeto de fluxo (BAR)

A tabela de referência é suficientemente exata para determinar a pressão máxima na cavidade, levando em conta somente a espessura mínima de parede e a relação trajeto de fluxo/espessura de parede e material. Existem outros fatores que influem nesta pressão, como: temperatura do material e temperatura do molde; em ambos os casos quanto mais altas, menores serão as pressões necessárias para encher o molde.

Vejamos um exemplo prático: Queremos injetar uma peça que tem uma espessura mínima média de 0,7 mm e uma comprimento de fluxo (desde a entrada da cavidade até a parte mais distante) de 63 mm. Se dividimos 63 por 0,7 teremos uma relação de 90:1.

Se consultarmos a tabela, obteremos o valor de 370 bar (0,7 mm e relação 100: l) este valor é válido para PE, PS, PP (com 1 de fator de fluxo), mas se desejamos injetar PA (poliamida), teremos que multiplicar a pressão por aproximadamente 1,3 (fator de fluxo) e obteremos uma pressão de 370 bar x 1,3= 481 bar. Com este valor poderemos determinar a força de fechamento necessária para poder injetar esta peça.

Tabela – Pressão na cavidade de acordo com a espessura de parede e trajeto de fluxo (BAR)

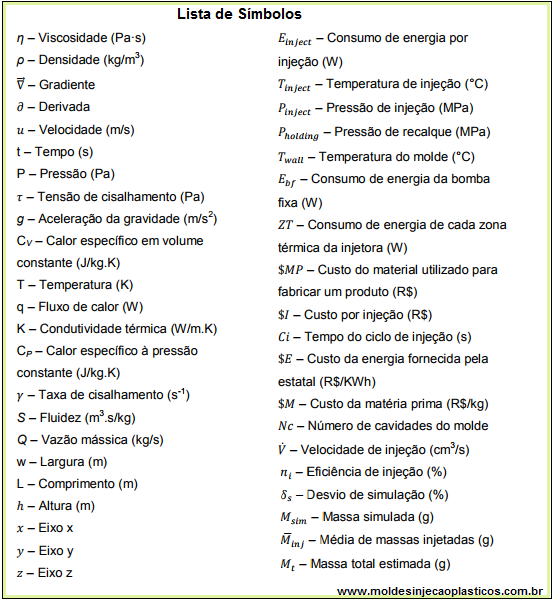

Lista de Símbolos utilizados na Transformação de plásticos

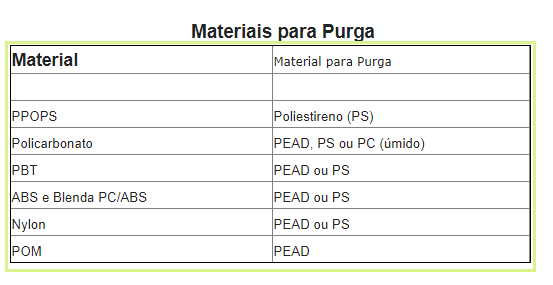

Tabela com Materiais para Purga

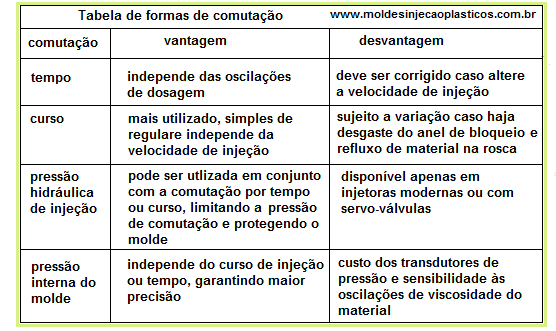

A Comutação é a passagem da injeção para o recalque podendo ser controlada por tempo de injeção, por posição de injeção, por pressão de injeção ou por todas elas, para na sequência atuar o recalque.

Tabela de formas de comutação: de injeção para recalque

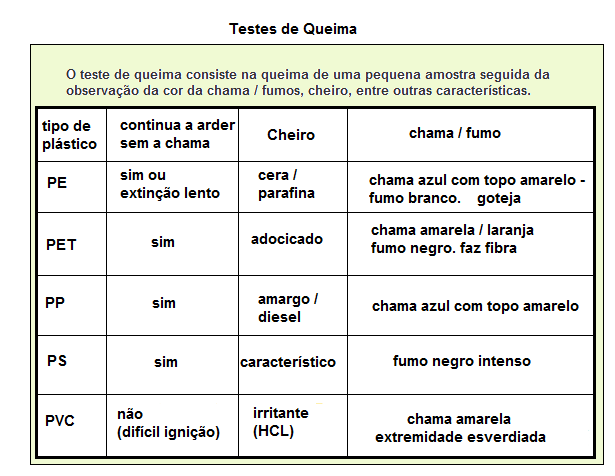

Tabela com indicações conforme Teste de Queima

Em qualquer um dos casos é preciso adquirir prática, pelo que se recomenda o ensaio com produtos bem conhecidos e não esquecer que muitas vezes, uma só embalagem contém diversos tipos de plásticos.

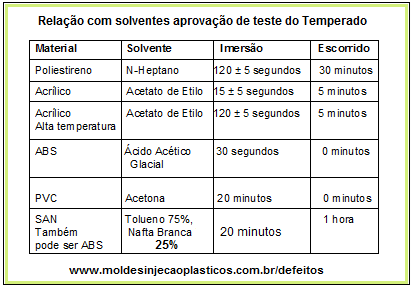

Teste do Temperado

Tabela com relação material solvente para teste do temperado

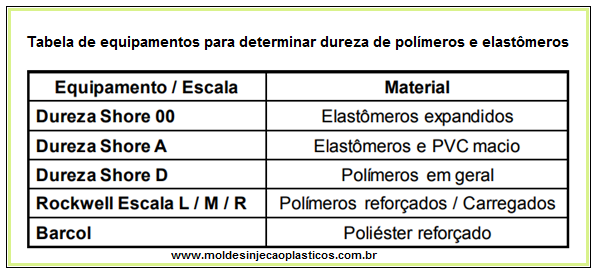

Ensaios de Dureza em termoplásticos

Dureza é a característica de um material sólido, que expressa sua resistência a deformações permanentes e está diretamente relacionada com a força de ligação dos átomos. A dureza pode ser determinada a partir da capacidade de um material “riscar” o outro, como na escala de Mohs para os minerais, que é uma tabela comparativa que determina o valor 1 para o talco e 10 para o diamante. Abaixo os principais equipamentos para a determinação de polímeros e elastômeros são:

Tabela de equipamentos para determinar dureza de polímeros e elastômeros

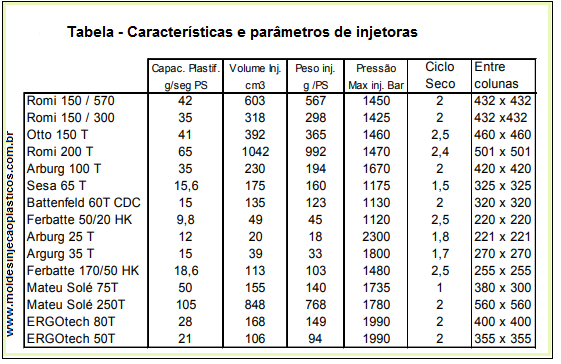

Tabela – Características e parâmetros de injetoras

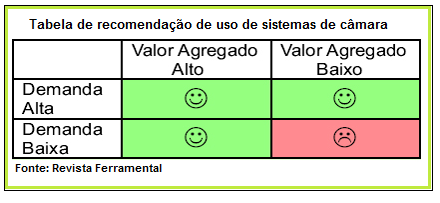

Tabela de recomendação para aplicação de sistemas de câmara quente

São considerados quatro cenários:

demanda baixa com alto valor agregado

demanda baixa com baixo valor agregado

demanda alta com alto valor agregado

demanda baixa com alto valor agregado

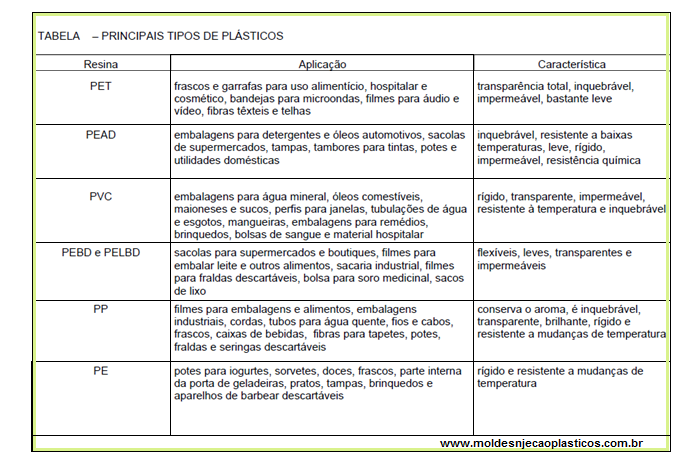

Tabela dos principais tipos de plásticos com aplicações e características

Condições de moldagem para :

Nylon 6.6 com fibra de vidro e ABS/PC – Resina base

Acrilonitrila Butadieno estireno (ABS) – Resina base

Tabela com faixas de temperatura mais vantajosas para a zona de enchimento.

Mais indicações para processamento de diferentes materiais plásticos (Veja link)

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 01

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 02

Tecnologia de moldagem do PVC por injeção

Tabelas com Propriedades de Polímeros

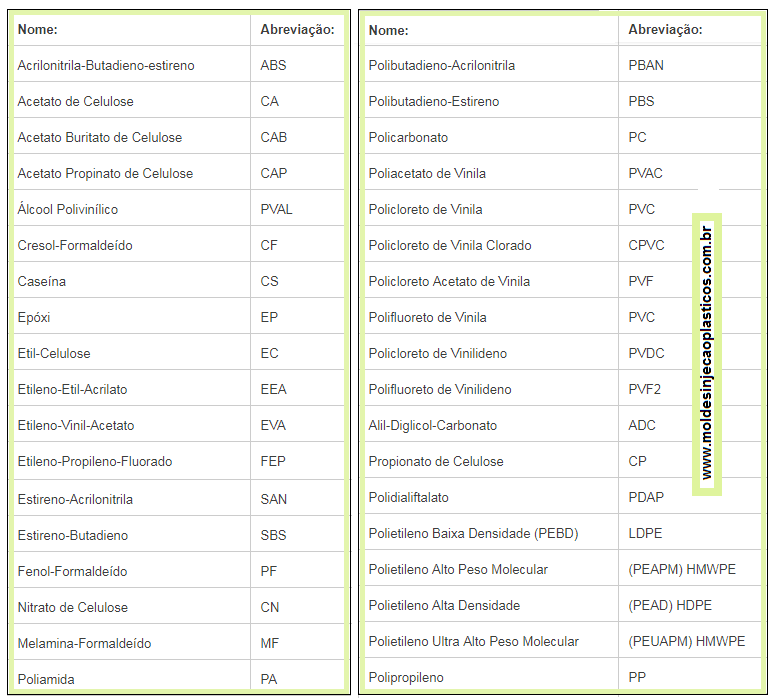

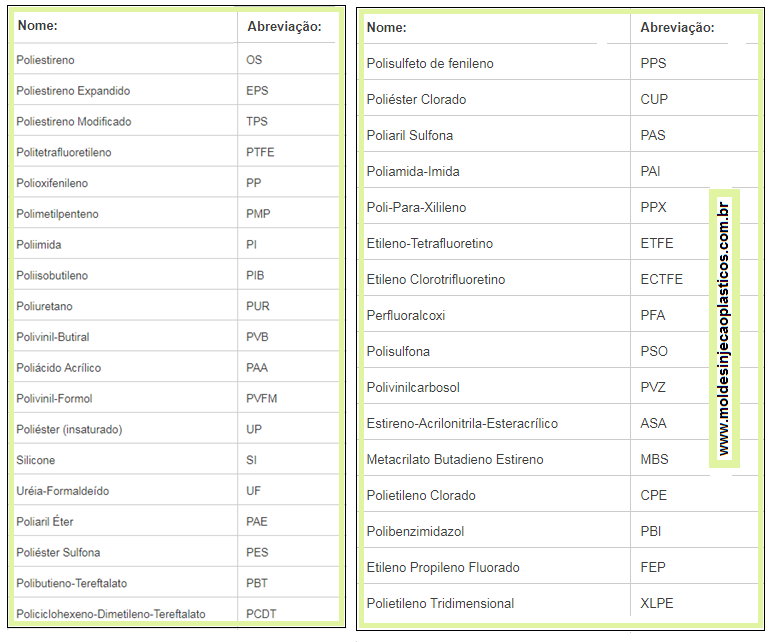

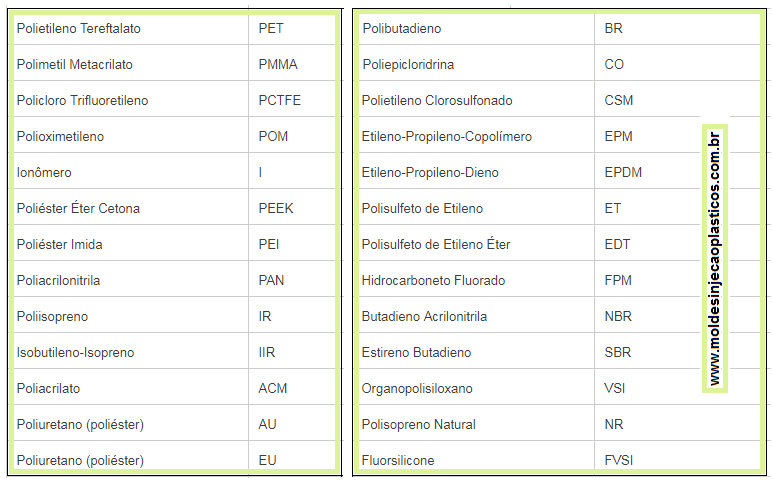

Tabela com Abreviação – Matérias primas plásticas mais comum

Se deseja saber mais sobre os temas a seguir, peça e-book gratuito oferecido pela empresa Piramidal

Acese link:

https://www.piramidal.com.br/e-books/

Processo de Injeção: Canais de Injeção

Processo de Injeção: A Estufagem do Material

Temperatura do Material: Processo de Injeção

Poliésteres Termoplásticos PBT e PET

Bendas de Policarbonato com Poliésteres termoplásticos

Blendas de Policarbonato com ABS

Propriedades dos materiais plásticos

—————————————————————————————————–

OBS: DADOS E INFORMAÇÕES AUXILIARES em constante atualização

Aceitamos sugestões de conteúdo, desde que citada a fonte

Fonte: Moldes Injeção Plásticos – Uma fonte imediata de informações

Desde 03/10/85

Checklist Desenvolvimento integrado do molde

Checklist Sequência de atividades na fabricação

Checklist Orientação projeto informacional

Checklist Orientação projeto conceitual

Checklist Orientação projeto detalhado

Checklist Questões de Polimento e Texturização

Checklist Verificação para liberação de projeto do molde

Checklist Fabricação e acompanhamento do conjunto

Checklist Verificações necessárias e montagem final

Checklist Auxiliar para try- out

Checklist Liberação do molde ao cliente

Checklist Produção inicial do molde

Checklist Liberação do molde, após manutenção

Checklist Auxiliar para elaboração de Setup