Problemas de injeção plástica em peças de PP

Este conteúdo abrange diversos problemas que ocorrem durante a injeção de diversos produtos plásticos no dia à dia. São resumos de casos apresentados e que receberam comentários e sugestões de profissionais. A ideia é levar a informação na palma da mão, para um melhor direcionamento no momento da necessidade. Se lhe interessa saber mais sobre molde de injeção, manutenção em molde e sobre defeito em peças plásticas indicamos nossos Estudos livres. http://moldesinjecaoplasticos.com.br/loja/

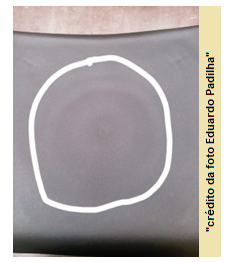

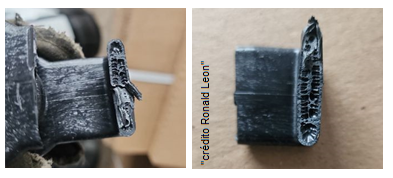

Chupagem em uma peça de PP com carga mineral.

Que fazer para tentar diminuir?

– Tempo e pressão de recalque, tenho peças que finalizo a injeção do produto com recalque, diminuindo pressão injeção e aumentando a de recalque, tem vários métodos e depende do produto

– Uso esse método, mais fácil e prático

– Existe também um aditivo chamado expansor, resolve quando não consegue na regulagem.

– Módulo expansor

– Não conheço, mas vou pesquisar

– O agente expansor resolve bem, é ótimo. Pesquisei e utilizei no tray out, tiramos mais de 80 peças boas, o suficiente para enviar para ao cliente.

– Retardo no tempo de dosagem ajuda muito

– Tempo de recalque. Aumento contrapressão.

– As vezes apenas um atraso na dosagem pode ajudar, dependendo do seu tempo de ciclo é claro

– Em PP de parede grossa o que fazer?

– Parede toda do produto sofre com efeito bexiga, injeta e tem que segurar no tempo e pressão de recalque para não murchar, como a pressão do pp dentro do molde é maior tende a retornar.

– Trabalha por tempo aumenta bem o tempo de injeção e baixa a velocidade de injeção

– O anel de retenção da rosca tem que estar sem folga, também.

– Aumenta recalque tempo e pressão e aumenta resfriamento, também pode baixar a temperatura do canhão

– É preciso verificar se está sobrando massa no colchão, caso contrário pode estar com anel de vedação da ponteira com desgaste aí não recalca e dá recheios.

– Aumenta tempo de 2a pressão e aumenta também a pressão… a que tem pode não ser suficiente para segurar a pressão do plástico dentro do molde.

– No caso do PP com talco e fibra, qual o valor mínimo de temperatura recomendado?

– 180° a 200° varia pelo tamanho da peça a ser injetada, distância final de preenchimento e tamanho do canhão de injeção

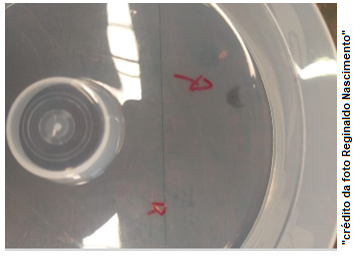

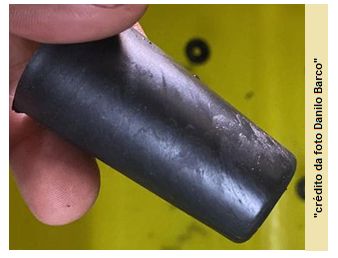

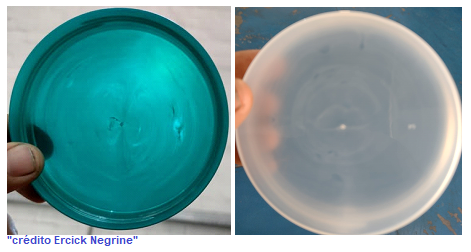

Peça circular com mancha translúcida / Material PP

Problema: peça saindo com manchas.

Estou usando material virgem PP. Em um teste, dosando mais lento ela melhora. Fazendo a troca da resistência do bico e pela avaliação dos membros pode ser gás mesmo.

Descompressão está com 3 mm. Temperatura fiz um teste em 250º, mas é muito alta para PP. São manchas translúcidas e anteriormente na máquina, também estava com PP.

Comentários:

– Verifica a saída da gás do seu molde, porque realmente o travamento está alto.

Autor – Vou verificar isso porque realmente o travamento está alto.

– Faz uma sequência de injeção e verifica se a mancha continua aparecendo, pode ser material frio do ponto de injeção.

– É um molde com bico italiano…pensei nisso e mesmo com ajuda de um maçarico pra começar ele gera essas manchas. Troquei a resistência do bico.

– Pode ser material reprocessado contaminado, saída de gás, qual foi produção anterior e que tipo de material usado.. se caso for isso.

Autor – O pior que já estava PP natural e também virgem.

– Gás, não me parece. A mancha está muito no meio da peça.

– Se a mancha persistiu no mesmo local é saída de gases. ( Destrava um pouco que resolve).

– Agora se mudar de local pode ser grãos contaminados, ou velocidade de dosagem alta de mais fazendo uma má homogênizacao.

– Se for gás, diminui um pouco a descompressão, velocidade de injeção e alivia um pouco o travamento do molde.

– Uma boa limpeza nas saídas de gas do molde, vai ajudar.

– Baixa as pressões de recalque e de injeção, diminui bem a descompressao e aumenta um pouco a 5 graus em cada zona de temperatura.

– Precisa ver se é sempre no mesmo lugar, se for pode ser alguma turbulência no molde, agora se for em pontos aleatórios pode ser master com necessidade de fusão maior que o PP.

– Parece ser contaminação. Apesar de está usando virgem, qual o material anterior que estava rodando? Retira a ponteira do canhão de injeção e realiza uma limpeza nele, se o molde for bico quente ou câmara-quente aumenta a temperatura só do sistema de câmara-quente e bico e espurga dentro do molde. Se possível utilize material de limpeza. Caso não tenha, pode ser com o material que está usando msmo, só que usa ele frio.

– A limpeza da rosca é sempre bom realizar com a temperatura mais alta, pra arrastar grãos de outra produção. Verifica se o material anterior se era PP, pois se for nylon ou ABS ou qualquer outro material que trabalha mais alto que o PP vc vai ter que chegar na temperatura deles pra mais um pouco pra conseguir limpar.

– Faz uma limpeza no molde pra ver se a saída de gás esta obstruída com sujeira ou homogênização.

– Material translúcido também degrada, e carboniza na rosca quando ultrapassa seu tempo de residência. Má homogeneização pode se dar por temperatura baixa e contra pressão, tenta trabalhar no limite da temperatura conforme data-sheet com contra-pressao pois vai arrastar oq tiver agarrado e com o tempo para.

– Mais sugestão: baixa mais a temperatura do cilindro, ou canhão.

Solução:

Autor – Perdi 1,5 segundos no ciclo. Não era o que gostaria mas, tive que aumentar a contra pressão para uns 80% do limite. E quase 100% da pressão e velocidade de dosagem. É uma máquina nova com 3 meses de uso e que desde o início vem apresentando falhas, inclusive com necessidade de troca de software.

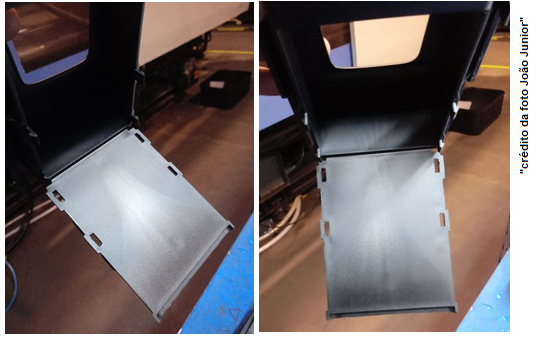

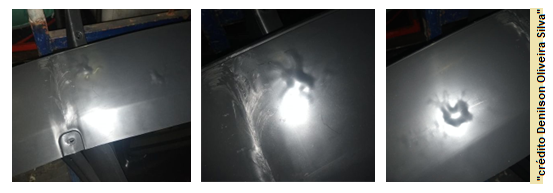

Face plana com marca tipo esguicho / Material PP

Problema: Peça saindo manchada.

Comentários:

– Em projetos de moldes costumo (quando possível) injetar sobre um obstáculo para mudar a direção do fluxo e evitar o “esguicho” na entrada de material.

– Pelo que aparenta é marca de fluxo na sua peça. Este material que utiliza é masterizado? Caso for recomendo que aumente um pouco a contra pressão para melhor homogeneização do master com o material.

Segundo ponto: Verificar o ponto se injeção se não está com obstrução.

Terceiro ponto: Perfil de injeção pode auxiliar neste caso utilize velocidade de injeção baixa e pressão mais elevada para o preenchimento da peça.

Quarto ponto: Aumente a temperatura do material para melhorar o fluxo no molde e também verificar como está a refrigeração do molde.

– PP com carga?

– Verifique o molde.

– Tenta diminuir a velocidade e aumentar o tempo de injeção, se der também pode aumentar um pouco a temperatura para melhorar a fluidez, mas acredito que terá que aumentar a entrada do material.

– Qual o material que tá injetando?

– Estufagem pode ajudar também.

– Até mesmo saídas de gases.

Solução:

Autor – Depois de alguns testes constatei o seguinte: o material é PP, são 2 bicos valvulados, esta mancha se dá porque o material chega neste ponto já frio.

Então aumentei a velocidade de injeção, porém isso causava manchas na parede frontal da peça, portanto, aí usei 2 perfis de injeção, sendo o primeiro lento e o segundo rápido.

Peça com mancha na entrada / Material PP

Problema: Mancha junto ao ponto injeção. Molde com bico quente.

Comentários:

– Parece espirramento. Colocar o material mais tempo no desumidificador ou ajuste na temperatura do bico de injeção ou Câmara quente degradando o material.

– Limpeza nós diretores de fluxo.

– Pode ser temperatura alta ou diminuir descompressão se tiver usando.

– Aumenta a temperatura do bico quente e aumenta a pressão e o tempo de recalque.

– Pode ser têmpera alta ou muita descompressão.

– Temperatura do controlador do bico quente muito alta. Abaixa a temperatura para 160, que resolve essa mancha. Eu trabalho muito com molde com bico quente.

Peça apresentando rebarbas / Material PP

Problema: rebarbas

Comentários:

– Além de ver alguma deficiência no fechamento do molde (ajuste no molde ou da força de travamento da máquina), falta do pilar de apoio para a placa suporte,

– Existe a possibilidade de canal de injeção “pequeno” para a quantidade de material a ser injetado.

– O perfil tipo “meia cana” é deficiente para o material plástico. Essa rebarba no comprimento do canal pode ser um “transbordamento” pelo canal não suportar o fluxo da injeção.

– Ideal e usar o perfil trapezoidal, que é mais eficiente.

– Pode ser também material com baixa fluidez.

– Pressão de injeção muito alta, por isso rebarbas, observa o canal de injeção, verificar o travamento do molde e material na coluna.

– Aconselho a colocar entrada submarina, essa entrada flutuante que aí está, dá muito problema. O material expande com muita facilidade.

– Pelo que eu observei a peça está falhada perto de sua mão e está com rebarbas na área do canal de injeção primeiro passe tinta no fechamento do molde e trave-o aí irá identificar se a alguma folga no fechamento do molde.

– Mas também, mesmo tendo o fechamento ok, o molde pode estar cedendo com a força de injeção, por ter baixa espessura de placas ou falta de calço pilar.

– Pelo que dá pra observar, esse molde trabalha com extração por placa flutuante, e a rebarba tem a origem no local do fechamento entre o macho e a extração, de primeiro momento uma preventiva com uma boa limpeza já seria o ideal, depois se persistir fazer o reparo.

– Às vezes acontece esse tipo de coisa aqui na empresa, vê se o molde tem pilares no centro, faço isso sempre, o canal força muito e os pilares pode ajudar, uma sugestão, dá uma olhada, pode ser outros fatores.

– O molde parece que é de duas cavidades?

– Pilar daria muito certo.

– Existe caso a caso e tem que ser analisado, mas observe o fechamento do molde ou até mesmo algum material parte de galho peça, preso no molde. (Observe)

– Provavelmente algum defeito no ajuste do molde, para minimizar tente escalonar as velocidades de injeção, baixando mais a velocidade nessa zona e depois aumentar para encher a peça.

– Pode ser também formação de gases, recentemente tive um problema que saia com deformação na peça injetada em ABS. (pressão de fechamento estava no máximo)

– No meu caso, aliviei um pouco o fechamento para saída do ar (vai depender do seu molde aí, pode ser que já tenho em sua construção, o meu não tinha). Também diminui o tempo de injeção, ajustei a dosagem para sobrar no mínimo 30mm de colchão.

– Mas cada caso é uma realidade, outra coisa que ajudou foi ajustar a temperatura, consultei data sheet do polímero no qual instruía a temperatura ideal em cada zona.

– Geralmente a rebarba é causada por molde está precisando retificar, mas pra amenizar a rebarba (eu) aumento pressão de travamento, diminuo temperatura do molde, diminuo pressão e aumento velocidade de injeção, e depois diminuo temperatura do canhão, claro que a fluidez do material.

– Não podemos falar qual o defeito porque existem vários problemas, tem que ver dependendo da persa e gramatura a máquina pôde ou a TN dela e pouca para a persa segundo pôde ser muita temperatura no material ou a máquina ou o molde pode estar fora de centro.

– Primeiro verifique se o molde está com o fechamento ok, segundo a máquina está com o travamento conformem solicitado, caso ok, verifique seus parâmetros de regulagem, pressão de injeção, de recalque, dosagem, temperatura, refrigeração do molde.

– Pode ser falta de pilares de sustentação, a pressão de injeção pode estar provocando empenhamento nas placas no momento da injeção.

– Se abrir um ponto de ataque no início pode ajuda se for pressão de injeção encima do mesmo, porém tem verificar na ferramentaria se esse lado está tocando com pasta de ajuste, e fazer os procedimentos necessário e aí e passo a passo até mesmo regulagens no processo.

– Força de fechamento e uma máquina com um centrador mais pequeno para o molde não torcer.

– Verifique o fechamento na região do galho. Passe tinta em 1 lado. Assim saberá se está fechando (se a tinta marcar o outro lado). Caso esteja marcando deve se atentar só centro do molde que pode está cedendo, quando forçado a injeção.

– Baixa temperatura do canhão aos poucos, cuidado pra não falhar.

– Faça o canal de injeção fechamento de meio. Não apenas de um lado e abra um pouco mais o gate.

– Vai ver o resultado.

– Diminui o fluxo de injeção.

– Pressão do primeiro estágio de injeção muito alta, por isso rebarbas no galho.

– Ver trancamento. Velocidade de injeção e pressão.

– Pode estar cedendo o molde por falta de pilar.

– Molde não está fora de centro? fechamento está bom ou será que tem que aumentar a pressão de fechamento ou talvez tenha material preso no molde de injetadas anteriores, tipo dentro dos pinos etc.

– Acho que tem que abrir um poço o canal de injeção pois quando dá o recalque o canal está frio.

– Suportes na extração, a pecado de injeção faz abrir o molde ao meio.

– Aumenta o percurso e diminui a dosagem caso a peça comece a vir com falhas aí é o molde.

– Diminuir o recalque.

– Esse molde está todo cagado tem que fazer uma manutenção.

– A máquina está com paralelo em dia?

– Posta aí com foto como está a configuração da máquina.

– Pode ser problema de tonelagem, ou fuga de material no canal frio.

– Se o molde não estiver amassando é só aumentar a fluidez do material.

– Colocar um apoio suporte entre a placa de fixação e a placa suporte, parece que está empenando ou cedendo.

– Tem com cara de que o molde está precisando de um carinho. Retificar uns 5 centésimos talvez.

– Se tiver que produzir sem precisar ir o molde para ferramentaria pode trabalhar ajustando com calço se o molde for com régua ou pode trabalhar com perfil na injeção também.

– Pode ser excesso de carga, pressão de injeção maior que força de fechamento do molde, material no molde, excesso de fluidez do material, se nada resolver, aciona um ferramenteiro pra fazer alguns ajustes no molde.

– Molde pode estar amassado, também.

– Sem conhecer seu processo e sua máquina, eu diria aumentar pressão de fechamento ou ir reduzindo a pressão até falhar um pouco, aí vai subindo até preencher todo o formato.

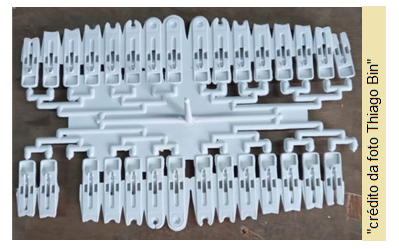

Peça técnica com falha de molde e rebarbas / Material PP

Problema: peça incompleta ou com muita rebarba.

Comentários:

– Esse molde já bateu normal, em uma máquina quando mudou a máquina que ele começou assim.

Autor – Na verdade a máquina era menor isso que estranhei.

– A resposta é uma só, placas empenadas, coloca pilar junto a placa, extratora.

– Passa pasta de ajuste, para conferir o fechamento do molde.

– Provavelmente era uma máquina maior com mais força de fechamento. Senão poder voltar a outra máquina, fechar as cavidades da extremidade e produzir sem perdas e um ciclo bom.

– Pelos comentários dos colegas vi que muitos pensam ser problema com o molde. Mas não descartaria o material, talvez o PP que se está usando tenha um índice de fluidez muito baixo. Eu testaria com um PP de índice de fluidez mais alto.

– Talvez se adicionar um aditivo de fluidez resolva!

Pesquisa um pouco sobre meltfliper. Esse tipo de canal vai sempre causar desbalanceamento, pois cada vez que o material faz uma curva o núcleo quente tende a se deslocar para um dos lados. Existe um programa que calcula como se deve fazer para que compensar essa tendência. Isso se dá criando uma turbulência fazendo o canal ora uma face de uma das placas ora na outra.

– Canal de injeção mal elaborado!!

Autor – Como você faria? A divisão está bem feita.

– Um canal só e para cada peça sua entrada de injeção!! Já fiz esse sistema e deu certo!!

– A acho que só precisa de um calço pilar e mais força de injeção, talvez o canal central pode ser aberto um pouco mais.

– Se aumentar a temperatura de injeção facilita muito também, mas depende muito do material.

– Material solidifica antes de chegar nas extremidades, primeiro o projeto está errado, segundo tem como salvar na regulagem, mas já tem um monte de dicas úteis aí, basta filtrar.

– Primeira opção, o molde abre o meio, sem sombra de dúvidas, rebarba por causa da máquina só daria no final com as peças completas.

– Volte ao projeto do molde e analise com carinho.

– Acredito que é o fechamento da máquina.

– Na minha opinião o molde está cedendo com a pressão de injeção, provavelmente não tem pilares atrás, se der coloca alguns.

– Veja o travamento do molde.

– Pode ser a altura do molde também.

– Esse canal de injeção está forçando o material quando chega na peça já está frio.

– As dimensões do canal não estão corretas e falta poço frio.

– Provavelmente falta pilares e acrescentando uma injetora maior.

– O canal está bem balançado, o que falta é pilar no centro molde.

– Caminho muito longo para o material percorrer.

– Pode ser travamento do molde.

– Pressão de fechamento.

– Força de fechamento. O molde está abrindo.

Autor – Está no máximo.

– Então vai ter que colocar em uma máquina com a força maior.

– O molde está bem de colunas? Pode ser que esteja cedendo bem no centro, se não tiver apoio vai ter que reforça o molde ou tentar a ideia do canal que é muito válido.

– Uma alternativa é subir a temperatura do molde e do cilindro para ganhar mais fluidez.

– Elimina uma das curvas desses canais que vai dar certo!!

– Os canais do centro, a entrada tem que ser menor, do que os das extremidades para o preenchimento se dar no mesmo momento.

– Se der tem que reforçar as placas. Principalmente com suporte pilar.

– Verifique se a placa cede com relógio comparador no momento da injeção.

– Injetar por volume e recalque com 90%.

– Aquecer mais o material e injetar mais rápido.

– Já pensou em entrar com a água aquecida para facilitar o fluxo do plástico.

– O fluxo de resfriamento do molde está do centro para extremidades?

– Foi colocado em uma máquina com capacidade de fechamento no mínimo 20 % acima da pressão calculada?

– O molde tem suporte pilar?

– Pode notar que as rebarbas estão só no meio, nas extremidades não tem, alguns já falaram que o molde pode estar cedendo com a força da injeção. Provavelmente não tem um calço atrás da placa do lado móvel.

– Perfeita observação acrescentaria a está também, o balanceamento do canal engrossando mais as vias de alimentação e as extremidades, acredito que estás duas situações poderá ajudar bastante em seu processo.

– Molde mau projetado, talvez não consiga encher toda as cavidades.

– Que tipo de material está usando, só assim posso ajudar.

– Autor – PP.

– Partimos do princípio que PP trabalha com molde refrigerado, creio que dificilmente irá preencher todas as cavidades sem ter problemas de rebarba.

– Pode-se tentar um PP com alta fluidez, aquecer o molde, se não ter estas alternativas vai ter que fechar cavidades…. Pensa…

– Conferir fechamento do molde e segundo e o mais importante, esses canais de injeção estão errados.

– O canal de distribuição está correto, tem que ser balanceado.

– Só faltou reduzir os diâmetros dos canais em cada estágio.

– Estamos falando de 32 cavidades sendo preenchidas.

– Tem alguns fatores que podem ser melhorados no molde para ajudar a injetar.

– Perfeito, os diâmetros tem que ser corrigidos.

– Alivia a força de fecho e baixa a 1° velocidade e começa de novo o enchimento

– Essa rebarba no canal é normal sair?

Autor – Quando fiz o teste do molde não saiu, foi para a empresa do dono, aí começou sair.

– Pode ser material com fluidez alta, se você já tiver observando o fechamento.

– As dimensões dos galhos estão erradas, devem ser escalonadas, o canal principal maior e ir diminuindo até chegar ao produto, e na forma que está hoje, tem um desbalanço, os canais das extremidades devem ser maiores que os do centro, ou próximos a eles, existem cálculos, entra no YouTube e procura que lá ele tem várias explicações.

– Ajustar Altura / travamento do molde!

– Se já produziu anteriormente, provavelmente seja questão de fluidez do material.

– Se é primeiro teste e está assim o molde está mal dimensionado e está faltando alguns pilares no centro.

– Esse molde injetava normalmente, sem apresentar esses problemas?

2. Qual a área projetada de injeção?

3. Qual a força de fechamento da injetora?

4. Qual material está utilizando?

– Há necessidade de se ter uma visualização da estrutura do molde; pode estar ocorrendo flexão da placa devido à mesma ser muito comprida, com pouca espessura e com vão livre por trás da placa devido aos extratores.

– Caso esteja ocorrendo flexão deverão ser colocados reforços na estrutura do molde, isso se o projeto permitir.

– Quanto tá a tonelagem.

Autor – 140

– Tentou escalonar a velocidade começar mais lento.

Autor – Já sim, porém já bati esse molde em uma máquina menor por isso estou confuso, ele bateu bem na outra menor.

– Sua máquina não está com fechamento adequado o material que é para preencher as cavidades está ficando na parte centro do molde

– Já fez um teste de aumentar a temperatura um pouco. E trabalhar com a pressão de injeção mais baixa.

Autor – Vou tentar, isso ainda não fiz.

– Se não puder reforçar o molde, terá até reduzir a pressão de injeção, aumentando as entradas de material, fazer saídas de gás, aquecendo o molde e usando material com maior fluidez.

– Ou é travamento da máquina que não está no máximo ou material com pouca fluidez ou molde precisa retificar.

– Primeiro que a distribuição do galho, está errada. Note que tudo está com a mesma secção.

– Segundo, pode ser que esteja injetando em máquina com força de fechamento menor do que deveria.

– Terceiro, eu aumentaria a entrada de material nas peças que mais falham.

– Sua contra pressão dever está zerada.

– O projeto é o problema. Refaça o fechamento do molde, aumenta a temperatura é diminui a pressão.

– Como está a refrigeração do molde?

Autor – Parte fixa desligada, móvel ligada.

– Sobre o Meltflipper que falei https://youtu.be/fyBrg2yC1FU

– O MeltFlipper pode ser bem conhecido na indústria de moldagem por injeção de plástico, mas a ciência por trás dele ainda é vista como um mistério por muitos.

– O ideal seria a entrada submarina. Esse tipo de canal dá muito problema para esse tipo de peça.

– Provavelmente é falta de fechamento na ferramenta e aumentar a entrada de material para ganhar fluidez evitando a falha. O fechamento do molde estando correto vai estabilizar a peça.

– O molde precisa de calços no centro para evitar que a placa deforme no momento de injeção.

– Altura de molde!

Autor – Está no máximo.

– Eu acho que seja o fechamento de máquina.

– Checaria dois pontos:

1- Temperatura.

2- Molde tem os devidos calços pilares para suportar resultado da pressão de injeção. Aparentemente, o preenchimento também não está balanceado.

– Nesse ponto, digo temperatura da massa e também a temperatura do molde. Ambas podem estar baixas, resultando em maior pressão necessária para preenchimento das cavidades.

– Como está a injeção, manda uma foto …. tá trabalhando com quantos estágios na injeção e mm de material injetado ?? e tem que ver também se está sobrando material na rosca e a temperatura.

Autor – Está com 80 mm injeção, está sobrando 10, temperatura 220 regredindo de 10 em 10.

– Coloca 75 de dosagem e manda uma foto da injeção.

– Reduz a pressão, aumenta a velocidade gradativamente até completar a peça.

Peça técnica com marca de fluxo / Material PP perolado

Problema: Marca de fluxo.

O material é PP virgem com 10% de aditivo +14% de master prata perolado. A peça padrão da empresa não tem uma mancha.

Comentários / sugestões:

– Isso ocorre devido a diferença de fluidez entre a base do master e o pp utilizado, um vai outro fica.

– Material com umidade, se usa câmara quente aferir as temperaturas.

– Seria bom injetar essa cor com material extrusado.

– Já tive esse problema aqui, fiz muita coisa que disseram mais fiquei na mesma, até que mandei extrusar o material com pigmento, acabou o problema.

– Pode ser saída de gases.

– Mas tenta aumentar velocidade de injeção.

– Parece ser….saída de gases… já tentou injetar de forma mais lenta…e regular os tempos de injeção e contrapressão.

– Diminuam a pigmentação.

– Veja a situação do cilindro pode ser contaminação de outro material ou resíduo do master que não homogeneizou com o PP.

– Precisa fazer uma alteração no molde. Um alívio de massa no ponto onde fecha a injeção no sentido do fluxo do material.

– Tente moer injetar com o moído. Se não der manchas é a dispersão do pigmento/aditivo que pode ser resolvida com temperatura/ contra pressão.

– Deve- se avaliar se é possível aumentar a temperatura do molde, as vezes injetamos uma peça com determinado ciclo, mas quando usamos a mesma peça com pigmento prata, pérola ou ouro, é necessário aumentar o ciclo e aquecer o molde, para que esse fluxo melhore, o que gera um aumento de ciclo.

– É preciso avaliar, um ponto seria desligar a água da parte fixa, e injetar para verificar se haverá melhora significativa, o fluxo é característico deste tipo de pigmentação.

– Aumenta a velocidade e a temperatura do cilindro.

– Todas as cores pratas geram essa marca de fluxo no final da injeção, só se consegue diminuir com velocidade e pressão de injeção alta, mas geralmente gera rebarba nas peças.

– Aumenta a contra pressão melhora diminuir as manchas.

– Acho que é 1,4% de master, tente usar 0,7% e aumentando aos poucos. Muito prata acumula nas emendas. Além disso use contra pressão de dosagem.

– Já tentou diminuir a quantidade de pigmento?

– Infelizmente isso é bem comum e também depende muito do pigmento e aditivos. O pigmento se separa e acumula no ponto de solda em quantidade diferente.

– Nenhuma descrição de foto disponível.

– Esse pigmento Prata sempre deixa essa mancha, mas dá pra melhorar as manchas aumentando um pouco a contrapressão.

– Faça um teste injetando com falha e vá aumentando a dosagem para ver como é o fluxo de material no molde.

– Teste com e sem o pigmento.

– Falaram em aquecer ligeiramente o molde.

– Já vi processo de injeção de armação do alto falante em PP usar 37⁰C no molde.

– Tenta usar esse recurso, também.

– Master prata e ouro são dois tipos de pigmento complicado de tirar essas manchas, geralmente na emenda final de injeção vai ficar essa mancha.

– Trabalhei com pigmento bronze no ABS e as manchas não saíam, principalmente nas emendas.

– Como está sua almofada, qual tempo de residência do material dentro do cilindro, trabalha com a contra pressão e um perfil de injeção, tenta aliviar o travamento do molde.

– Outra dúvida a peça padrão foi injetada na mesma máquina que vc está tendo problemas.

– Eu tive essa mancha em botões de fogão e consegui minimizar aumentando a temperatura do molde para a massa se mover melhora na cavidade.

– A saída está na contrapressão, geralmente resolve.

– Aumenta um pouco contrapressão e verifica seu colchão se tem material para comutação.

– Corantes prateados ou perola na cor cinza deixa sempre uma marca preta na linha de fecho por mais que tentei nunca consegui eliminar completamente.

– Ao longo do tempo não houve um deslocamento do macho. Tem a impressão que está terminando a injeção naquele ponto. E o ideal seria no final da peça, onde deverá ter saída de gases.

– É certeza que no processo da peça padrão foi usado 14% de master perolado? Pq master prata e ainda perolado é muito característico deixar as linhas de junção muito acentuadas.

– Água quente, contra pressão e tenta tirar um pouco de fechamento.

– Dificilmente irá conseguir tirar essa marca, pois isso já é característico dos materiais perolados e metalizados, geralmente é feito um ponto de injeção na peça para esse tipo de marca ficar escondido.

– Essa cor aí dá essas manchas mesmo… Consegui melhorar diminuindo a pigmentação!

– Aumenta o cisalhamento, acho q faltou dispersão do pigmento.

Olha concordo com opinião do Dener Postal tira o bico do canhão e limpas vezes tem algum metal no bico.

– Como sugestão, você deverá trabalhar no perfil de velocidade de injeção, baixando velocidades, aumentar temperatura da massa e aumentar a contra pressão, porém pigmento prata sempre tem má dispersão e realça as linhas de fluxo. Você consegue minimizar, mas não eliminar. Tive muito problema para injetar cubas de tanquinhos na cor prata, mesmo a máquina tendo o homogeneizador na ponta do fuso.

– Altera o perfil de injeção. Se for acumulação de gases baixa a velocidade no fim, aumenta contrapressão na carga, pode ajudar.

– 14% é muito alto, porque desta aplicação, tente aumentar a contra pressão da rosca, vai ajudar bater mais o master, veja se também não é algum estrangulamento na passagem de material no molde.

– Esta cor de Master é muito difícil de tirar este vestígio. A base dele por si só já carrega muito. Um caminho seria jogar esta união do material para fora da peça, tipo um bolsão.

– Fabricamos dosadores para mistura homogênea desses componentes.

– Filtro ou misturados pode ajudar na homogeneização.

– Diminuir a concentração percentual de pigmento e baixe a velocidade de injeção. Além disso adote contra pressão de dosagem para misturar ainda melhor o pigmento no canhão.

– Vai ter que brincar bastante com o perfil.de velocidade de injeção … Recomendo começar com todas as velocidades iguais e ir baixando no final e avaliando o comportamento da mancha.

– Injetamos muitas peças nessa cor prata perolada na Tupperware. Esse gliter na matéria prima costuma dar mesmo esse tipo de problema. Conseguíamos melhorar um pouco com limpeza constante das saídas de gases e um pouco de contrapressão para homogeneizar melhor o material.

– A prata é bem ruim de tirar essas manchas, aumentando as temperaturas e perfil de injeção melhora bastante, molde mais aquecido.

– Mancha aceitável em master perolizado. Difícil tirar. As vezes só trocando o master para não perolizado.

– Má dispersão do pigmento.

– Diminui a velocidade de injeção e aumenta o contra pressão, material mistura, mas prata.

– Ver as mangueiras de resfriamento… Tenta fechar meia torneira para ver o que acontece.

– Esse tipo de cor tanto a prata. como a cor dourada esse tipo de mancha é normal.

– Prata perolado e foda tirar marca de fluxo.

– Isso me parece ser marca de homogeneização, nesses casos eu costumo aumentar contrapressão da dosagem, caso não resolva tente aumentar as temperaturas do cilindro.

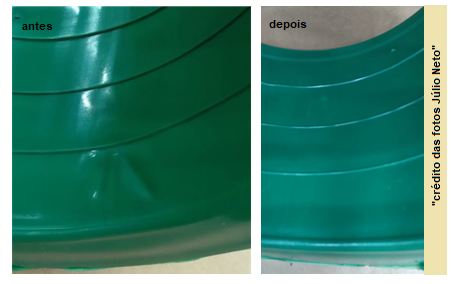

Peça técnica com rechupe / Material PP

Problema: peça apresentando rechupe.

Material resina PP DMDC reprocessada. Melhora no processo com resfriamento, mas perde no ciclo.

Comentários:

– Qual espessura? Mas abre um pouco o molde, limpa bem as saídas de gases, e como vai abrir o molde, baixa a pressão, pois vai completar mais fácil.

– Injeta com velocidade lenta e diminui a temperatura do fuso.

– Verifica o resfriamento do molde e injeta mais rápido aumenta o recalque tempo ou pressão.

Autor – A circulação de água do molde está normal. Vou diminuir o tempo de injeção e como sugeriu, trabalhar nas pressões de injeção.

– É onde a peça completa por último que está ocorrendo esse problema?

Autor – Não, é na parte interna!! Como é material reprocessado estou trabalhando também nas temperaturas do canhão.

– Corta naquela região é verifica se tem bolha de ar, caso positivo é gás, aumenta a pressão é tempo de recalque.

– Acredito que tenha que aumentar a velocidade de injeção.

– Se usar água gelada dá uma verificada na temperatura da geladeira e pressão da geladeira, só uma dica. Como não conheço o molde é seu processo.

– Tenta aí TB tirar um pouco do travamento.

Solução:

Autor – Pelas dicas, injetando rápido e tempo de recalque maior resolveram esse chupamento.

Superfície com manchas / Material PP

Problema: muitas manchas na peça.

Material reciclado preto. Pode ser umidade ou gases, porém estou injetando em duas máquinas diferentes. Em uma delas da mancha enquanto na outra fica perfeito.

Comentários:

– Pela mancha a máquina deve estar com a coroa interna cheia de resíduo de outro material. Tenta fazer uma limpeza aquecendo bem mais o bico e a primeira zona. E passa um PS cristal para carregar a sujeira.

– Pode ser por n fatores, talvez a que esteja saindo bem, a rosca está mais nova, plastifica melhor o material e assim vai indo.

– Tem muitas variáveis. Mas supondo que não haja vazamento hidráulico interno nos pistões, nem perda de pressão na linha hidráulica, nem escape de matéria prima no conjunto injetor, se calcular a força e velocidade de injeção nas duas máquinas, elas são iguais?

– Diminua a temperatura e velocidade de injeção, eu trabalho com PP preto reciclado, e acontece isso, abaixa a temperatura para 165° perfil e abaixe a velocidade de injeção….

– Os 2 moldes têm bico quente?

Autor – Sim, os dois moldes com bico quente.

– Então pode ser gás, isso aí porque é material reciclado. Tenta diminuir a temperatura do bico quente, dá menos descompressão e injeta mais devagar, para ver se melhora.

– Usa um pouco de master preto, deixa a refrigeração da parte fixa fechada ou meia aberta.

Autor – Vou tentar.

– As duas injetoras têm a mesma tonelagem de capacidade de força?

Autor – Não, a que dá manchas é 120 ton, a outra 100.

– Poder ser isso, baixa a tonelagem da máquina. Já passei por isso, muitas manchas injetando psai.

– Qual o material que está injetando?

Autor – PP.

– Põe na máquina que não dá problema e não tira mais.

Autor – Tenho dois moldes e preciso rodar em ambas para atender.

– Tenta aumentar a contrapressão.

– Dois fatores contribuem para esse problema, velocidade de injeção e temperatura, verifique como está a refrigeração do molde.

– Pode ser o recalque de injeção a velocidade ou a temperatura alta.

– A diferença pode estar eficiência de velocidades e temperaturas de uma pra outra.

– Não use o mesmo parâmetro para as duas máquinas…principalmente de temperaturas…

Autor – Pode ser mesmo, a máquina que dá manchas é mais antiga, uma Himaco de 98 que não tem muita opção de velocidade.

– Exatamente….

– Verificar as temperaturas.

Autor: Vou tentar fazer isso.

Superfície com marca de fluxo / Material PP

Problema: peça saindo com marcas

Mat. PP +Pigmento

Comentários:

– Qual a cor da peça? Vê se o pigmento é compatível com o material que está usando. Talvez o pigmento não está tolerando a temperatura que está usando!!! Procure diminuir um pouco da temperatura de processo. Use mais contrapressão na dosagem que pode resolver o problema!

– Da pra tentar aumentar um pouco mais a temperatura do material, também pode aumentar a rotação da rosca, um pouquinho de contrapressão, deve resolver.

– Tenta aumentar a temperatura pois o pigmento deve ser mais rígido. Aumenta a contra pressão e diminui a velocidade de dosagem isso ajuda o material misturar mais o material.

– Verifique a resina utilizada ……

– Contrapressão…e pedir ao fabricante do master para aumentar a aplicação ou verificar compatibilidade da fluidez.

– Aumenta a temperatura do cilindro, aumenta a contrapressão da rosca e diminuiu a velocidade de dosagem.

– Teu pigmento possui temperatura de fusão maior que a do material, isto deve ser menor ou igual.

– Reclama com o fornecedor do master batch.

– Contrapressão.

Solução:

Autor: Foi resolvido o problema adicionando um pouco mais de pigmento.

Peça apresentando pontos pretos / Material PP

Problema: pontos pretos na peça.

O cliente não aceita, pois é para equipamento médico.

Comentários:

– Material descontaminado e limpeza amigo no bico canhão e funil.

– Injeta com matéria virgem sem master, verificar o bico de injeção.

– Verificar se o master está contaminado, verificar o funil de alimentação.

– Se tiver Câmara quente pode estar com material degradado.

– Essas informações já resolveram comigo.

– Retire o bico de injeção e faça a limpeza.

– Verifique a zona de alimentação.

– Passa polietileno de alta com a fluidez bem baixa que limpa.

– O ideal que, após isso começar a produção não parar mais a máquina. Se não for possível deixe a temperatura ligada em torno de 160 graus de um dia pro outro. A limpeza mecânica é a solução mais certa e eficiente que qualquer material de limpeza.

– Precisamos saber o material e a temperatura que está usando!!

Autor – pp virgem a 220°

– Temperatura pode baixar e tenta ajustar a velocidade de injeção, faça teste mais rápido e um teste mais devagar.

– Está injetando por tempo ou posição?

– Está usando master “pigmento”?

Autor – Todos os testes possíveis eu já fiz já injetei por posição agora estou por tempo.

Já usei material de purga pra limpar a rosca já usei giz mas as pintas pretas sempre aparece e sempre onde não pode porque a peça tem algumas áreas que até é tolerado as pintas pretas.

– Pode nem ser canhão sujo, pode ser queima do master, pp ou saída de gás ineficiente ou descompressão alta ou até alta contra pressão de dosagem! Quando se há alta contrapressão o cilindro pode vir a subir a temperatura em até 30° do ajustado.

– Precisamos avaliar se os pontos pretos aparecem sempre na mesma área, por exemplo próximo ao ponto de injeção ou distribuídas aleatória mente pela peça

– Primeiro tirar bico e flange efetuar uma limpeza sem se tiver algum material de limpeza para passar na rosca ajuda bastante.

– Desmontar e fazer limpeza na rosca e canhão para eliminar todo material retido no conjunto canhão e rosca, anel de bloqueio etc. Após toda limpeza, fazer polimento rosca e canhão, montar na máquina novamente e bom trabalho.

-Existe alguma contaminação próximo a injetora ex. (moinho).

Autor: estou moendo branco então não poderia ser ali a fonte contaminante.

-Mas próximo a máquina existe algum outro fator que possa estar contaminado através do ar?

– Caso não, verifique todos os parâmetros de processo, limpeza da Câmara quente do molde, cilindro e rosca.

– Já passei por este problema, no meu caso era o moinho de outra máquina que estava contaminado o ar do ambiente e contaminava as placas do molde.

Autor: Com exceção de tirar a flange o resto das sugestões já foram feitos.

– Quando faço placas, acontece isso, pintas pretas perto do canal de injeção, limpo bem a saída de gás e abaixo bem a velocidade de injeção, as pintas saem.

– Repare se não tem poeira circulado no ambiente, uu máquina suja, outra máquina ao lado que use preto moído, estas pois as entrem no momento que o molde abre e fecha e também contamina, já tive problema parecido e era poluição externa que causava as pontas. Um abraço.

– Se tiver câmera quente, deixar com 300 graus e injetar com a velocidade bem alta e depois abaixar para 185 grau e voltar a velocidade normal. Eu já fiz isso e resolve.

Autor: não tem câmera quente.

– Faz outra limpeza no cilindro eu particularmente no Material de limpeza coloco um pouquinho de Veja e limpo bem a rosca da flange.

– Vários fatores podem causar isso: Temperatura do canhão muito alta degradando o material, máquina parada por longos períodos com aquecimento ligado, excesso de pó no máster e etc. Minha recomendação é começar com uma boa limpeza do canhão/ rosca, seja mecânica ou quimicamente. Se a máquina vai ficar parada por algum tempo, desligar o aquecimento da mesma. Na hora de aquecer, experimente aquecer em etapas, se usa PP sugiro aumentar a temperatura do canhão de 50C em 50C até chegar na temperatura de trabalho antes de iniciar a máquina. Injeto parede fina com IML e esse procedimento de aquecer gradual nos ajuda bastante. Quando for parar a máquina, purgue o canhão para não haver muito material parado durante o próximo aquecimento. E avalie seu máster, se tiver muito pó, peça ao seu fornecedor para retrabalha-lo, pois isso gera contaminação física no canhão, já que esse pó não se mistura de forma homogênea com o material, ficando nas paredes exposto a possível degradação.

– Essa peça me parece PS ok se for te sugiro que tire o bico e queime no canhão passe ps com um pouco de água pode acreditar que funciona bem aqui na empresa onde trabalho.

Autor – Não, o material é pp.

– Utiliza do mesmo processo que dá certo mais limpa bem o canhão coloque um pouco água com o material de limpeza ou seja puxe o funil pra frente e com um corpinho ou pote coloque ali na entrada do material.

– Olhou o master já? Injeta sem pigmento e vê se dá pintas também, se não der pode ser o master.

Autor – Já fiz e continua.

Normalmente resolvemos com limpeza, polimento ou jato de areia no bico injetor.

Para limpeza da máquina, quando é branco, igual a seu pigmento adiciona mais forte até ficar branco é para sair, como é pouco, vai sair.

Autor – Já fizemos isso também.

Se o material é virgem tinha que funcionar.

Autor – Só uso virgem.

– Se foi usado material reciclado preto nessa máquina em algum momento. Somente abrindo o conjunto e limpando por completo pra resolver.

– Tira a falange tire a rosca e faça uma limpeza mecânica.

– Para limpeza do cilindro de plastificação, nós utilizamos PP com um pouco da água, mas bem pouco só para umedecer o matinal.

– Verificar se o seu material não está contaminado, ou temperatura fora do especificado.

– Pode ser temperatura muito alta material contaminado, corte o material pode estar contaminado dentro das baguinha, se não cortar não dá para identificar, ou talvez seja material que estava no funil antes desse material que está usando, deixou um pó no funil.

– Senão for desconfiar qualidade master. Tem outros fatores rosca, flange, se for de câmara quente se uns bicos bulbos estiverem sujos e assim vai.

– Limpar, limpar e limpar. Interessante verificar a condição do canhão e rosca, podem haver fissuras que acumulam material. Esticar ao máximo o lote de produção.

Autor – A máquina é nova 6 meses de uso.

– O material não está puro, tem que ser virgem puro, ou pode estar sujo o canhão.

– Material tem que ser virgem. Material reprocessado muitas vezes vem contaminado. Por isso o material tem que ser de boa procedência.

– Desmontar fuso rosca e limpar muito bem a câmera e bico de injeção e depois verificar limpeza da tremonha e verificar as zonas de aquecimento.

– Mais carga e menos pressão isso deve ser saída de gás.

– Faz uma verificação cortando o grânulo (material) pode ser que a contaminação possa estar dentro do próprio grânulo.

– Passa agente purga.

– Fuso está sujo. O certo e dar manutenção no fuso.

– Usar temperatura certa para material, usar material virgem fazer controle certo dos termopares, verificar atrito na rosca, mas principalmente as temperaturas certas e o perfeito funcionamento dos termopares, negócio de disparar temperatura não existe.

– Último caso pega um termômetro e confere os Termopares, pode ocorrer que esteja com defeitos.

– Uma questão tem que ser analisada também, se esses pontos pretos estão próximo ao bico injetor o problema está na câmara quente do molde agora se a mancha se apresenta bem longe do bico injetor a mancha provém da unidade de injeção agora mais uma ressalva aqui, se por ventura injeta outro material nesse equipamento e depois injeta o produto para equipamentos médicos, é no mínimo arriscar demais, pois matérias injetáveis para produtos médicos exige um rigoroso controle do processos justamente para não haver esse tipo de coisa.

– Trabalhava com peças hospitalares, retire a flange da máquina passe umas 3 caixas de giz depois retire a rosca queime bem ela com maçarico queime bem o torpedo e a flange ponteira montar e iniciar a produção até acabar.

– Normalmente tem que tirar a flange se não der certo, já tive que tirar a rosca, a ponta e o anel antiretorno, limpar e limpar o canhão com palha de aço. Depois montar.

Superfície da peça com bolhas / Material PP Reciclado

Problema: peça saindo com diversas bolhas aparentes.

Comentários:

– Na injetora: Verifique a contrapressão de dosagem, velocidade da rosca, velocidade de injeção, temperatura do material.

– No molde: verificar saídas de gases, entradas se está bem alocada, temperatura do molde: na matéria prima: verificar se está usando muito material moído, verificar se o material está desumidificado.

– A descompressão dianteira pode te ajudar!

– A causa da bolha é projeto de molde ruim.

– Recomendo verificar todos os parâmetros que o colega acima citou além da descompressão dianteira! Quando o molde tem deficiência na saída de gases, recomendo limpeza continua no molde!

– Qual é o material injetado?

Tivemos um problema similar a pouco tempo injetando PC/PBT, só que as bolhas eram bem menores. Depois de tentarmos mexer em quase todos os parâmetros citados no comentário anterior sem sucesso, descobrimos que o controle de desumidificação do material tinha que ser perfeito.

– Então sempre que vamos iniciar a injeção, levamos um pouco de material até o laboratório e verificamos o teor de umidade.

– Pode ser umidade no material.

– Experimente se possível, colocar um pouco de altura de molde até que apareça rebarba na linha de fechamento, se for saída de gás, a formação de rebarba vai amenizar. Este procedimento é apenas um teste!

Autor – É PP material reciclado e a máquina não ajuda muito na contra pressão.

– Ler a ficha técnica do material e aplica lá em conformidade.

– Cortou a bolha para ver? Se tiver ar é falta de compactação, umidade ou saída de gases! Se tiver material contaminação, temperatura muito baixa ou compactação!

– Primeiro, identifique se é gás preso ou delaminação, corte dentro de um recipiente com água, se sair borbulhas de ar, é gás preso, se não sair é delaminação. Após isso, comente aqui.

– PP demora para cristalizar. Deve ser falta de compactação.

– Pelo que vejo na foto esse PP está úmido por conta da exposição direta a água, ou alguma carga higroscópica nesse material, parece também que ele está contaminado com algum material incompatível, recomendaria fazer um corte nessa região da bolha e verificar se não tem delaminação, se for delaminação é com certeza de contaminação com materiais incompatíveis.

– Tem alguns materiais reciclados que se vende por aí, que vem com tanto tranqueira no meio.

– Na maioria das vezes é molde com saída de gás mal feitas!! Se tiver como, tenta desviar a emenda de injeção para outro ponto!!

– Falta de compactação também não pode ser, senão a peça estava rechupada ou com a superfície da peça perfeita, porém com uma bolha interna no centro gerada pelo vácuo que se forma devido a compactação insuficiente.

– Tenta injetar com velocidade de injeção baixa, sem velocidade de recalque e sem descompressão.

– Tem que estufa o material antes de injetar. O material está úmido onde causa este tipo de bolhas, como sua peça é grande o melhor é estufar material de um dia para outro.

– Podem ser diversos problemas, material úmido, falta de saída de gás do molde, entre outros, mas acredito que se aumentar a temperatura das zonas de aquecimento, consiga pelo menos melhorar a homogeneização do fundido, sanando o seu outro problema de manchas de fluxo.

-Experimente baixar a velocidade da rosca para plastificar melhor.

– Tenta diminuir um pouco a velocidade de injeção, velocidades muito alta pode causar turbulência no material potencializado a formação de bolhas, e aumente o tempo de recalque e a contra pressão.

– Qual a matéria prima? Se for ABS e estiver delaminando essas bolhas podem ser causadas por contaminação.

– Não disse diminuir a velocidade de injeção. Disse velocidade de dosagem. Para plastificar melhor o plástico ok.

– Pode ser excesso de descompressão.

– Pode ser PS misturado no PP.

– Isso pode ser gás.

– Inúmeros fatores podem causar bolhas tais como, material contaminando, umidade, temperatura de processo elevada, falta ou até mesmo excesso de contra pressão, velocidade alta de injeção, falta de saída de gás no molde, etc.

Peça com mancha próximo da entrada / Material PP

Problema: mancha no ponto de injeção

Material PP com 25 % td. Molde bico quente

Comentários:

– Provavelmente injeção com velocidade muito alta, quando passa pelo gate que restringi a passagem do material acaba causando esse espirro por velocidade, ou temperatura do molde lado fixo que possui o bico quente está com água gelada, seria um problema também, certo seria água normal ou controlada (quente) gelada pode causar condensamento causando manchas ou até mesmo queimando a resistência dentro do molde.

– Lado fixo do molde está com aquecimento ou água normal? Experimenta inverter.

– Temperatura do bico alta….

– Duas causas prováveis, bico muito quente ou velocidade de injeção muito alta.

– Recalque.

Solução:

Autor – Foi feito uma limpeza fina no canhão e deu certo. Tínhamos feito uma produção anterior com master caramelo que impregnou no canhão!

Peça com bolhas internas visíveis / Material PP

Problema: bolhas de ar visíveis na peça. Material PP virgem

Comentários:

– Aciona a ferramentaria para fazer saídas de gás no molde.

– Você terá dupla descompressão, trazeira e dianteira, se o fundo do pote fica na placa fixa você teve aumentar a descompressão dianteira para que o material carregue até o fim da rosca, velocidade de dosagem, diminui um pouco para que você consiga homogeneizar todo o material, depois regula a velocidade de injeção, ajuste a temperatura da rosca com mais alto atrás e diminuir até chegar no bico certo…

– Temperatura pode estar muito baixa .do cilindro.

– Velocidade de compactação muito alta, está dosando ar.

– Diminui a descompressão, injeta mais lento, velocidade de dosagem muito alta.

– Tem que verificar se as bolhas e ar preso no molde ou se é no próprio material.

– Já tentou diminuir a velocidade de Injeção?

– Fecha um pouco a contra pressão.

Autor – Contra pressão está 0.

– Não é zero … ou ela está fechada ou aberta …fechada dificilmente carrega e aberta demais tem pouca compactação …para tirar essas bolhas se não for saída de gás ela fica no meio termo….

– Caso o fundo do pote fica na placa móvel, você deve diminuir o espaço em m³ da descompressão dianteira fazendo com que o material carregue mais a parte próxima do bico, e o resto continua igual como disse acima, resfriamento do molde ele não pode estar com suor ok. A e outra recalque, de um pouco mais de tempo e dosagem no recalque pouca coisa, assim terá um pote com melhor qualidade de travamento e as paredes mais compactadas….

– Tem duas coisas a fazer trabalhar na temperatura do cilindro ou velocidade de injeção.

– Saídas de gás, velocidade de injeção e descompressão. Pode diminuir todas.

– Diminui bem a descompressão.

– Trabalhei com essas caixinhas de pp e não usava contrapressão, quando acontecia isso eu diminuía bem a descompressão e diminuía a temperatura para uns 190 a 200 grau.

– Tira na velocidade de injeção temperaturas.

– Bem PP, depende de qual marca estiver usando cuidado com marcas similares verificar bem o Datasheet.

– Velocidade de injeção muito rápido ocasiona este tipo de defeito ou a temperatura do material.

Autor – A temperatura está 190.

– De qual zona eu costumo trabalhar, da zona cinco a zona um, Zona cinco 200 a 175 graus.

Autor – Todas 190 bico 60.

– Use PP randon e acabe com todas as bolhas. Só que esse PP é bem mais caro.

– Já resolvi um defeito parecido de bolha no tempo de injeção…,16 segundos.

– Trabalha por tempo, se a máquina tiver esse recurso. Nem usei recalque, vai preenchendo de forma lenta até encontrar o tempo ideal.

– Elimina a bolha de ar através da contrapressão. E também diminuir o curso da descompressão.

Autor – contrapressão está 0.

– Diminui velocidade de injeção.

– Temperatura.

– Abaixa bem mesmo.

Autor – A temperatura tá 190. Eu devo aumentar um pouco?

– Pode abaixar mais.

Autor – Ok

– Primeiro, limpa as saídas de gases.

– Aumenta a contra pressão e diminuí a descompressão.

– Dependendo da fluidez do material.

– Isso pode ser temperatura alta e contrapressão alta.

– Diminua o curso da descompressão.

Solução:

Autor – Tirei a velocidade de injeção, abaixei a temperatura, tirei o recuo de rosca e diminui a velocidade de dosagem e a caixa saiu perfeita sem nem uma bolha.

Peça com marcas tipo fluxo / Material PP

Problema: marcas de fluxo em excesso.

Comentários:

– Temperatura.ou material reciclado e umidade.

– É claro o problema …vazamento de água ..fecha a água para secar o molde, aí já tira a dúvida….

– Mais parece poliamida…!!!! Gases.

– Tem que ir eliminando os potencias problemas por partes:

– Material: pode estar contaminado, no caso do PP ele não absorve umidade a não ser que tenha talco aí nesse caso ele deve ser desumidificado.

– Molde : não há vazamento? Não está condensado? no caso ser com água gelada! No caso de moldes com bico quente, tem o poço frio?

– Máquina: verificar a temperatura do cilindro se está real com a temperatura setada, caso não precisa fazer a calibração (PID).

– Parece umidade no material. Estufar esse material.

– Tá com cara de vazamento de água no molde !!!

– Material úmido tira bota na estufa para seca.

– Material úmido da mais pressão menas velocidade para o gás sair.

– Umidade ou temperatura.

– É qualquer coisa menos PP falta informação.

– Pode ser umidade do material PP não é para dar essas manchas.

– Está parecendo material misturado pp com pe caxaria..

– Para mim isso é material degradado. Verifique o perfil de temperatura do cilindro de injeção. Faça testes diminuindo a temperatura.

– O molde está refrigerado com água gelada? Se sim pode estar condensado. Da cavidade e saindo na peça.

– Esta com poucas de saídas de gases terá que fazer saída de gases para poder melhorar.

– Se for sempre no mesmo ponto vazamento no molde, se for em pontos diferentes material úmido, quebra 1 peça se tiver porosidade excesso de temperatura ou tbm tbm se possui fibra tbm haverá porosidade porém falta de secagem.

– Se for reciclado seu material e houver porosidade como bolhas nos grãos abandona o material ou agrega % de material natural.

– Isso é marca de fluxo gente. Claro que há vazamento de água. Se for 1 cavidade, ela pode estar trincada.

– Excesso de temperatura.

– Está parecendo degradação.

– Umidade na matéria prima.

– Este material tem carga de talco?

– Agora se for em todas as cavidades desliga a água do lado fixo e faz um teste, caso use água da torre.

– Veja se não está vazando água na cavidade e se não está vazando do cano na parte de cima do molde. Se usar água gelada, desliga a água e usa a da torre só aumenta o resfriamento.

– Material com umidade ou molde com vazamento de água.

– Veja também a comutação.

– Aparentemente um vazamento de água no molde.

– Temperatura do molde? Velocidade de injecção? Temperatura da sem fim?

– Nesse caso não aparenta ser processo. A marca de fluxo de água é clara. Se for em uma cavidade, acho que a mesma está trincada.

– Talvez, a imagem não seja muito clara..o ideal é fazer o teste de cavidades para ver se há alguma fuga de água.

– Pela imagem aparenta muito fluxo. Se for fluxo, é água. Mas tem que ver todas as cavidades, se está usando água gelada e tals. Mas todo apoio que damos aqui a um amigo é válido! Eu posso estar errado mas aprenderei algo.

Marca no processo de injeção

Problema: Marca no processo de injeção.

Comentários:

– Resolvi problema parecido, fazendo uma saída de gás, na parte móvel do molde.

– Dá para tirar o recalque para ver se está comutando na posição certa, ajustando isso, pode deixar o molde um pouco mais quente, ajustar perfil de velocidade, entrar material no molde um pouco mais lento, depois mais rápido e no fim mais lento denovo, tentar tirar um pouco de travamento, deixar o processo bem simples assim vai ajudar muito, se ali é o ponto de injeção, pode ser que o material está esfriando antes de chegar no final da peça, e buscando uma pressão maior pra chegar na posição, até mesmo pode estar injetando no recalque, aí nesse caso a temperatura do molde maior vai ajudar, e os perfis de velocidade e comutar na posição certa, também.

– Aquece as duas partes e diminuir o recalque e aumentar a velocidade de injeção.

– Aumenta a temperatura do molde e diminui a pressão de recalque.

– Aqueçe a parte fixa.

– Contra pressão.

– Se é no ponto de injeção, resolve com regulagem de temperatura do molde e temperatura do material.

– Temperatura, muito tempo de recalque ,muito contrapressão ,colocar mais descompressão trazeira, fazer saida de gás ou destravar mais da máquina.

– Faz um teste injeta sem recalque se ela continuar é temperatura do molde.

– Temperatura câmera quente muito alta, diminuir descompressão.

Mancha tipo leque

Autor – Estou com um produto que fica mancha igual um leque.

Comentários:

Tive problemas com cor prata e cinza, sempre dava manchas, pelo menos até estabilizar a dosagem, tinha que homogeneizar bem e injetar com perfil, só solucionei com um bico homogeneizador, não confundir com filtro, era homogeneizado. Ficou fácil de injetar saiam sem manchas e ganhei ciclo baixando a contrapressão.

Mexe somente na velocidade de dosagem o mais lento possível, e verifiquei o menor parâmetro que a ficha técnica permite. Enquanto está dosando fica de olho na régua ou no painel (tela) da máquina, e assim que completa a dosagem e descompressão a máquina tem que abrir o mais tardar 2 segundos, depois cinco injetadas e pronto, problema resolvido.

Lembre-se que um bom controle de dosagem garante a entrada do recalque (acabamento da peça) que automaticamente eliminará esse defeito que você mencionou.

Tome cuidado com velocidade de dosagem caso seja rápido ou parâmetro alto vai carregar e ficar degradando a matéria prima no cilindro.

Fluxo de injeção, esses pigmentos metalizados tem que ter um bico homogeneizador ou usar pigmentos líquido.

Qual a matéria prima que está sendo utilizada? Possui algum aditivo? Está usando pigmento?

Dá uma verificada na entrada do material, acerta a velocidade de dosagem, aumenta a contrapressão.

Injeta mais devagar.

A temperatura do bico de injeção é a adequada a temperatura do molde?

Vê a contrapressão se dá certo.

Sobe a temperatura da primeira zona, faz um perfil, iniciando com a velocidade lenta por um pequeno espaço, e sobe a mesma até o preenchimento.

Manchas de fluxo – Material PP

Autor – Molde de casca de capacete, parede fina, injetando em pp copolímero de alta fluidez, e PP Random. O molde antes era espelhado e não tinha nada de problema, só que depois de modificação com a texturização da fêmea e jateamento do macho, as peças começaram a sair com manchas. Aparentemente os de cor translúcido não dá para ver, mas no preto aparece muito, estamos achando que agora é só processo, pois a ferramentaria já aumento canal de entrada de matéria e outras melhorias. Não testamos ainda com aquecedor no molde. Aqui nesta firma o pessoal trabalha com um processo de só uma zona de injeção, tentei acionar todas as zonas para tentar controlar todo o processo de injeção, não adiantou, temperatura do material está no bico 215 ºC, 210 ºC, 205 ºC e 200 ºC.

Comentários:

– Para PP Random aumenta a contrapressão. Se não der certo, tenta colocar uma parte de PP Homopolímero que ajuda na fluidez. Não passar de 30% de PP homo, pois diminui a resistência ao impacto.

– Aqui na empresa também trabalhamos com casco de capacete, e como isso é parede fina, tem que ter bastante velocidade e pressão. Produzimos isto numa máquina Arburg com acumulador de pressão e não temos este tipo de problema.

– Veja se na parte texturizada se existe solda na matriz, pois se tiver esta mancha vai ficar mesmo, porém, caso tiver solda, pode retirar a solda e colocar um postiço do mesmo material (costuma tirar um pedaço do próprio material).

– Essas marcas de fluxo você tira, com água quente no molde. Como foi feita a texturização o material perde velocidade dentro da cavidade e a água quente ajuda a conter tudo isso.

– Tenta escalonar a injeção, aí no ponto de injeção parece estar estrangulando a injeção. Coloca para escalonar, da primeira injetada, pressão, velocidade lenta, depois da um tiro.

Autor – O dono desse produto resolveu mandar espelhar de novo, pois comparando a peça espelhada com a fosca, a espelhada se destaca mais. Podemos não ter tido o tempo para resolver o problema, mas absorvemos tudo o que falaram para aplicar futuramente.

– Aparentemente parece ser por falta de saída de gás. Se for saída de gases, tente diminuir o travamento do molde, ajuda a saída de gás. Outro detalhe não use muita descompressão, só o suficiente para não vazar material no bico. A entrada de ar no canhão pode gerar manchas por efeito diesel na injeção.

– Molde tem canal quente? Só um ponto de injeção? Pode aumentar essas temperaturas para melhorar a fluidez, PP trabalha com até mais de 300⁰ C em ciclos rápidos.

– (Já vi casos de passar de 400 ⁰C).

Se estiver usando água gelada na parte fêmea, tente usar água industrial.

– Já resolvemos esse problema mandando texturizar de novo pois qualquer produto no molde antes da textura pode ter ficado mancha na textura.

– Eleva a temperatura para 230 ºC e aumenta a contrapressão, aí assim comece a trabalhar velocidade de injeção…

– Fluidez

– De preferência com óleo quente no molde. Tiramos luminária que não poderia ter riscos, muito menos mancha.

– Mancha que tem nas peças tem que ligar extrusora baixa bem velocidade aumentar temperatura controlar a pressão suficiente

– Toda textura dificulta o fluxo do material, ainda mais quando a textura é nova.

– Use um PP com maior fluidez.

– Hoje no mercado você encontra fluidez de 2 a 80.

– Todos os recursos de máquina ou de aquecimento são palestinos e você fica com uma margem muito pequena de regulagem, o que causa muitas variações.

– Use PP com fluidez acima de 40.

autor – Vamos tentar final de semana de volta com o aquecedor, e um pp com maior fluidez, máquina Tederic d200 nova.

– Cuidado com a fluidez porque diminui a resistência mecânica da peça.

– Sim, mas neste caso a parede deve ser de 3 a 4 mm e o fato de produto ser todo raiado, naturalmente fica mais resistente.

– Tenta aumentar bem a contrapressão e diminuir a velocidade de dosagem.

– Pode parecer besteira, mas qualquer fluido, óleo ou protetivo no molde tende a manchar ainda mais peças texturizadas e jateadas, confere se as cavidades estão limpas e sem nenhum fluido, se necessário lave o molde com thinner.

autor – Pensaram nisso aqui, daí deram benzina para passar no molde. E limparam com thinner.

– Usa aquecedor, melhorando a fluidez do material no molde e o relevo da textura.

– Um aquecedor poderia melhorar esse problema, faz esse teste.

– Aumente seu tempo de injeção, injetando nas velocidades mais baixas que puder ajuda muito nessas manchas de fluxo.

– Devido a essas alterações feito em ambas as partes do molde, criou se uma resistência no fluxo do material injetado. Injetando mais lento o material tem a tendência de fluir por igual sem criar gazes.

– Esse molde tem escape de gás?

– Já fez, estudo de simulação por computador?

– Coloca um chiller de água quente no molde temperatura a 50 ºC chiller.

Empenamento excessivo – Material PP

Autor – Empenamento na aba do carretel. Molde com quatro cavidades sendo câmera quente e tempo de resfriamento 15 segundos. Material PP reciclado.

Comentários:

– Ver o fluxo de injeção, dutos de refrigeração no molde., e maior tempo de resfriamento.

– Faz um gabarito de conformação para terminar de resfriar aumente o tempo de resfriamento ou gelar o molde, se for PP.

– Material errado, usar PS alto impacto ou aumentar parede e muito…

– O material realmente não atende a especificação… PP não é para isso…

– Aumentar a parede talvez não ajude, mas criar algumas nervuras sim….

– Acredito que reposicionando as nervuras pode resolver.

– Coloque na água depois que injetar.

– Água gelada e no mínimo uns 30 segundos de resfriamento.

– Mais contrapressão, resfriamento e faz para cair na água e depois recolher.

– Também o resfriamento também faz isso, aumenta um pouco ou coloca água gelada na parte que fica esse lado.

– PP nesse brilho? Não está parecendo PP mais o ideal para carretel PSHI ou ABS.

– Tempo de resfriamento.

– Crie um dispositivo de conformação.

– Também consegue isso com o recalque, injeto no molde com parede mais fina que isso, e fica retinha com 8 segundos de resfriamento, sem nenhuma deformação.

– Água gelada.

Marcas de estrias – Material PP

Autor – Se injeta sem recalque diminuem bastante as marcas de estrias, porém causa rechupe. Material PP virgem com pigmento.

Estamos trabalhando em cima de parâmetros de velocidade de injeção, pressão de injeção, contrapressão de dosagem, temperatura da massa. Porém se êxito. É uma cavidade difícil de polir por ser muito estreita e não caber nenhuma ferramenta.

Comentários:

Pode aumentar o canal de injeção para fluir com mais velocidade e se possível colocar agente expansões 2% para tirar a chupagem.

Pode ser devido da tensão da máquina, tem que deixar com menas tensão, ou então o problema pode estar com algum tipo de marcação.

Dá uma atenção na temperatura do material e do molde.

Diminui pressão faz o preenchimento só no recalque.

Isso aí fluxo é do material.

Injete devagar nessa região e depois acelere sua injeção .

Marcas de fluxo, aumenta a dosagem e retira o recalque pode subir a pressão até que preencha a peça, daí acerte a posição de entrada do recalque.

Aumenta diâmetro da entrada tanto do bico quanto do canal ou gate, injeta 80 % da peça com injeção rápida e depois recalca com pressão mais baixa.

Diminui a pressão e velocidade de material, tenta suprir com recalque.

Injeção mais lenta possível, pressão alta até a peça preencher, observe se melhora.

Faz um perfil de injeção, iniciando lento e depois aumenta a velocidade.

Abaixe o Recalque.

Bolhas gerando quebra – Material PP

Autor – Injetando Polipropileno moído e acontecem bolhas e quebras.

Comentários:

Material com muita umidade estufa ele umas 2 horas e põe a dosagem mais devagar para ele homogeneizar melhor.

Tenta injetar mais lento e aumente a compactação.

Para injetar essa peça com qualidade, vai precisar de um desumidificador ou funil secador (que é melhor e mais prático) deixando o material por 2 horas a 80 ºC de temperatura antes de começar a injetar. Utilize contrapressão no processo, dosando devagar, para compactar o material e homogeneizar melhor, isso também vai melhorar a plastificação. Aconselho também a usar um pouco de recalque para ajudar na compactação da peça dentro do molde, use o recalque por tempo para facilitar os ajustes, pois dependendo do molde poderá gerar rebarbas, se isso acontecer diminui um pouco a pressão do recalque, podendo compensar no tempo.

Verifique como está a saída de gás do molde.

Sendo reciclado só moído, as causas podem ser material úmido, ou contaminado com tinta ou outro produto que provoca gases. Também acontece se o reciclado for mal lavado. Com água suja e contaminada. Material proveniente de ráfia se não for extrusado em cascata faz isso também. O ideal seria saber de onde vem esse material. Oriundo de que.

Mas pela coloração esbranquiçada esse material está super úmido.

Secar bem o material, por ser PP reciclado pode ser algum contaminante ou não secou depois que lavou.

Material molhado, material degradado ou contaminado causando as bolhas ocasionando quebras.

Observe sua borra, qual o tempo que o material está no funil, o tamanho do seu funil tudo pode interferir no seu processo.

Diminui um pouco a velocidade de abertura do molde.

Além de umidade pode ser temperatura muito alta na máquina, se for reciclado diminua as temperaturas das zonas da máquina.

Material com aspecto estranho, tem muita sujeira ou excesso de reciclagem.

Também tirar a umidade do material, regular velocidade de injeção e aumentar tempo de recalque de injeção para compactar melhor o material.

Material frio e úmido esquenta 80 ºC com dessecante no aglutinador que revolve seu problema.

Mancha no ponto injeção – Material PP

Autor – Sugestões para tirar esta mancha no ponto injeção. Não sei se é velocidade, descompressão ou compactação.

Comentários:

É necessário fazer alguns testes para saber realmente em qual parâmetro ou perfil está ocasionando a mancha.

Manchas semelhantes já eliminei no início da injeção.

Pode ser também no início da injeção.

Primeira injeção coloca bem devagar, deixa injetar uns 20% dá peça daí você entra com a segunda injeção com bastante velocidade.

Primeiro eu preencheria a peça com pressão e velocidade, só depois de preenchida eu colocaria recalque para não formar duas camadas de materiais, dê um tempo de recalque grande para não permitir o retorno do material durante a dosagem. Ou aumentar a temperatura para o material ficar mais fluido

Injetar até o final, não deixe dar início de dosagem, de o tempo de resfriar, se a marca sair é muita contrapressão.

Tem que aumentar mais as temperaturas, isso são temperaturas baixas ainda.

Tenta aliviar a pressão e a velocidade nas ultimas zonas de injeção.

Pode ser que a injeção esteja muito lenta também. Tenta injetar mais rápido e não dar tanto recalque.

Está parecendo que quando o recalque vai atuar, a peça já está cheia.

As vezes não é regulagem pode ser saída de gás da ferramenta, tendo pouco saída também pode acontecer isso.

Além de mudar a água para industrial na base fixa e gelada na base móvel, veja se é possível criar um poço frio.

Retardo de dosagem coloca uns 4 segundos.

Esse problema é uma ponta fria, tenta baixar a temperatura do bico para que ele não babe material ou colocar o carro a recuar ou aumentar a descompressão. Não tem nada a ver com a velocidade ou compactação.

Vejo que o talo da peça está com marca de material queimado, primeiro passo é diminuir a temperatura do bico, segundo tem que verificar o recalque para ver se ele está mais baixo que a injeção, se estiver possivelmente está havendo pouca pressão no final de recalque e por último contrapressão que pode esta alta e acontece do material ficar com marca no ponto.

Vazamento pelo bico ou material frio. Experimente injetar algumas peças com bico recuando. Compare diâmetro passagem bico X diâmetro bucha molde.

Parece estar vazando material pelo bico / bucha caso esteja trabalhando com bico encostado.

Acho que temperatura do bico está alta e diminuir a contrapressão que a mancha irá desaparecer.

Aumenta a temperatura do bico e do canhão um pouco, parece ser material quente se sobrepondo ao material frio no final da injeção.

Baixar temperatura câmara quente ou bico.

Deixa o recalque zerado, e injeta com a pressão normal de injeção, deixa ela falhando um pouco, a sim depois vai dando tempo e pressão de recalque

autor –– Já tentei com recuo de bico e quatro perfis de injeção começando com velocidade baixa depois um pouco mais rápido continua, água gelada ambas as placas e é PP.

Autor colocou foto da peça boa, mas não deu retorno de como corrigiu.

Marca no ponto de injeção

Autor – Como fazer para não sair essa marca, o molde tem câmera quente.

Comentários:

Verifique sua ficha técnica, será o seu melhor caminho inicial.

Tenta trabalhar com a temperatura mais baixa possível.

autor – Falha a peça, mas vou tentar novamente.

Aumenta a carga ou diminui o colchão. Velocidade também.

Caso a temperatura não resolver, verifica como está a posição da descompressão, se estiver muito próxima causa isso também.

Esse pode ser um bom caminho!! Ajustar a descompressão.

Caso não consiga terá que trocar o torpedo ou avançá-lo.

Temperatura muito alta tenta trabalhar no resfriamento da peça ou diminui a temperatura.

Verificar temperatura do bico da câmara quente. Refrigeração da fixa se está circulando e se o recalque não está muito baixo.

Temperatura do bico demasiada, ou terá que fazer um ajuste de distância entre o bico e o furo de saída do material.

Descompressão lenta, tempo do retardo do fechamento em zero e temperatura baixa no bico.

Aumenta mais 5 segundos no resfriamento e vai vendo a peça.

Acho que alterando as temperaturas tanto molde quanto máquina e da mais um recalque provável que pare esse rechupe, também, depende o tamanho da peça, pode ser que o tempo de resfriamento esteja pouco.

O problema está na ponteira do torpedo. Tem de avançar mais a ponteira.

Se posição de descompressão e diminuir a temperatura do canal quente não resolver, vai ter que ajustar a ponteira do canal quente para mais perto.

Temperatura alta e usar descompressão.

Possivelmente temperatura do bico quente alta, abaixa aos poucos e vai acompanhando.

Temperatura da câmara quente ou tempo de resfriamento muito baixo.

Para ele ficar cem marca de injeção, o bom seria o bico valvulado.

Se não resolver em regulagem, só alterando modelo do bico, avançando mais o condutor de temperatura que fica no centro do bico.

Características de bico quente, quando ocorre descompressão, esta região fica sem compactação do polímero ocasionando uma depressão na superfície da peça.

Verificar o diâmetro e estado físico do gate.

Comprimento do diretor de fluxo.

O molde e de câmera, tem que observar se os gates são adequados para não sair esse ressalto no ponto de injeção.

Que polímero está injetando.

Acho que tem que ser bem avaliado se foi resolvido, mas e se o problema for na ferramenta já aconteceu comigo eu não descartaria saída de gás.

Temperatura da ponteira, está acima do recomendado…pode ser zona mal refrigerada.

Provavelmente está quente demais.

Você pode abaixar este canal de injeção acha a zona que ele está ligando e abaixa.

Temperatura muito alta no controlador e valor muito alto da descompressão. Está dando retorno de material na câmara quente.

Temperatura do controlador e refrigeração do molde.

O controlador de calor está alto é temperatura baixa a temperatura.

Baixar temperatura do controlador.

Reduz a temperatura do controlador. Vai resolver seu problema.

Temperatura do controlador alta, tem que baixar mais.

Solução – autor

– Temperatura alta do controlador, estava mostrando temperatura errada, trocamos o termopar.

Delaminação

Autor – Peça está soltando lasca no momento da extração.

Comentários:

E no canal de injeção isso, está lascando quando extrai?

autor – – Quando abre a máquina.

Já abaixo ou aumentou a velocidade de abertura?

autor – Sim

Pode ser tempo de resfriamento, aumentar um pouco, o molde pode estar quente daí pode lascar, não tem rebarba no canal de injeção, isso pode dar negativo daí machuca a peça.

Não precisa estar no funil, qualquer tipo de resíduo de outra matéria no canhão, com o PP gera esse tipo de lasca no produto.

Material contaminado. Faz lascar as peças ao abrir o molde.

Isso é PP contaminado com PE, não dão liga um com o outro.

Peça quando descasca assim provavelmente é contaminação de material, se estiver usando triturado pode ser que esteja contaminado.

Que tipo de material está sendo usado nesse processo?

autor – PP. Reciclado

Aumenta o tempo de resfriamento.

Esse molde precisa dar uma boa polida, se for material reciclado está precisando retirar a umidade.

Parece que é bem no gate, com o tempo vai gerando uma rebarba onde passa o material e começa a arrastar no produto, dá uma polida na cavidade encima do gate no sentido da extração.

Isso se resolve no perfil da injeção e necessário fazer uma lenta e ir acelerando a injeção em camadas.

Se a resina vier de extrusão isso ocorre até que com bastante frequência, pois muitas vezes na extrusão acontece de estar misturado com alguma coisa, outra resina ou resíduos de sujeira mesmo.

Quanto mais aquecido for o molde, melhor vai trabalhar, se for só água industrial faz o teste fechando metade do registro de água e deixa trabalhando uns 15 minutos.

Também aconteceu comigo ontem, resolvi dessa forma, esse material também é PP, extrusado, resolvi dessa forma, pode dar certo com você também.

Está com delaminação, esse problema é característico de contaminação.

autor – Realmente o problema se encaixa em delaminação.

Parece um caso de Contaminação.

Eu acredito que seja contaminação, está peça depois de fria se forçar um pouco deve rachar.

Parece contaminação da matéria prima, mistura entre PP e PEBD pode ocorrer isso.

Acredito que colocaram mais material reciclado do que virgem, por esse motivo está descascando.

Se é na abertura, tem uma rebarba no ponto de injeção, mas com certeza é material contaminado ou úmido. Dá para ver as rajadas prateadas na peça. Mas se polir bem o ponto de injeção e estufar o material pode ser que consiga aproveitar este PP.