Moldes para injeção de pós-metálicos: Problemas e soluções de projetos

A moldagem de pós por injeção permite a fabricação de peças, componentes metálicos e cerâmicos, com geometrias complexas, baixas tolerâncias dimensionais e altas taxas de produtividade. Dentro das etapas que compõe este processo de fabricação, o projeto dos moldes é uma dos mais importantes, pois dependendo do sua concepção, pode determinar o sucesso ou fracasso na moldagem.

O crescente desenvolvimento de métodos que utilizam a simulação numérica como ferramenta nos projetos de moldes tem auxiliado na fabricação destes componentes, porém necessitam-se altos investimentos para isso. Este artigo tem como objetivo mostrar alguns dos problemas observados em projetos de moldes e quais soluções encontradas para estes problemas.

A moldagem de pós por injeção (MPI) é um processo de fabricação que utiliza as técnicas da moldagem por injeção de plásticos em conjunto com a metalurgia do pó. Na MPI a carga injetável, chamada de feedstock, é uma mistura de um sistema aglutinante com pós-metálicos ou cerâmicos.

Este processo combina uma pequena quantidade de polímero com pós-inorgânicos para formar a carga a ser injetada. O sistema aglutinante, denominado binder, servirá de veículo para o pó até as cavidades do molde, e após isso, ele deve ser removido através de extração térmica, química ou ambas.

As grandes vantagens desta técnica em relação à metalurgia do pó convencional, à fundição e a usinagem são:

- Fabricação de peças com geometrias extremamente complexas;

- Mínima perda de material (sucata);

- Ampla gama de materiais disponíveis; e

- Maior produtividade.

Porém algumas desvantagens são observadas:

- Alto custo do pó; e

- Investimento alto em equipamentos (injetoras, matrizes, misturadores, fornos, entre outros).

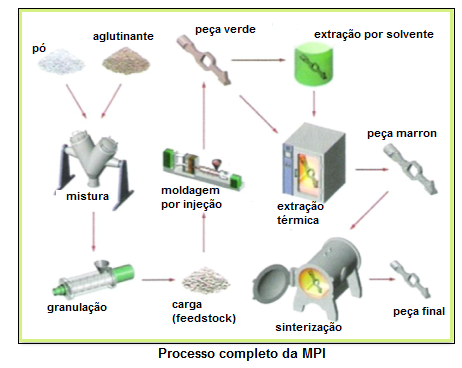

O processo de fabricação através da MPI segue algumas etapas básicas: mistura do pó com o sistema aglutinante; injeção desta carga em um molde; remoção do sistema aglutinante e sinterização. A figura mostra a sequência completa do processo.

Há diversos tipos de cargas injetáveis, sejam elas desenvolvidas para estudos ou vendidas comercialmente. Pela grande quantidade de trabalhos científicos sobre o tema, pode-se notar que pesquisas são amplamente desenvolvidas no intuito de caracterizar feedstocks com diferentes tipos de sistemas aglutinantes, diferentes tamanhos e formas dos pós, parâmetros de debinding e sinterização, parâmetros de injeção, entre outros.

Os moldes e as máquinas injetoras utilizadas na moldagem de pós por injeção são idênticos às utilizadas na injeção de termoplásticos. Tanto na moldagem de termoplásticos como na moldagem de pós por injeção, a contração do material deve ser levada em conta no momento da fabricação das cavidades.

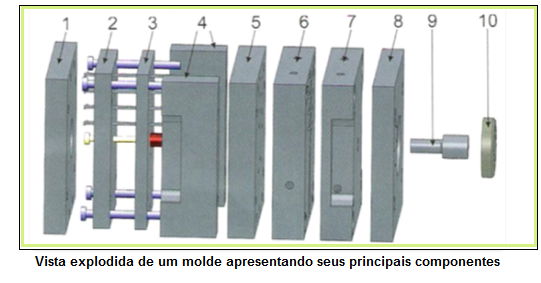

Os principais componentes de um molde são: 1. Placa base inferior; 2. Placa extratora; 3. Contra-placa extratora; 4. Espaçadores; 5. Placa apoio ou suporte; 6. Placa matriz inferior; 7. Placa matriz superior; 8. Placa base superior; 9. Bucha de injeção; 10. Anel de centragem, como representado a figura.

Problemas em moldes para MPI

Um projeto de molde que contemple as características de injetabilidade de determinado material é de extrema importância para o sucesso do processo. Devido a mais alta viscosidade dos feedstocks em relação aos termoplásticos, deve-se projetar os canais e pontos de injeção com major área de fluxo de material, de forma a permitir o total preenchimento da cavidade.

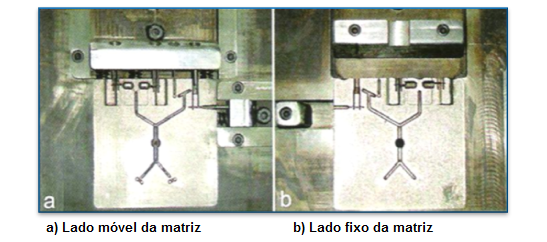

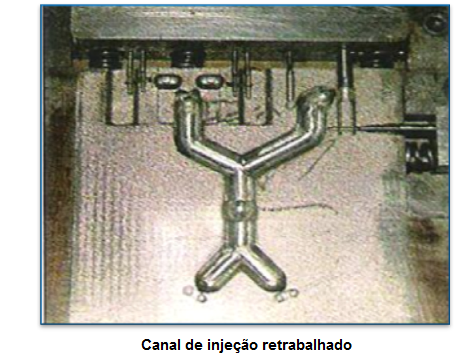

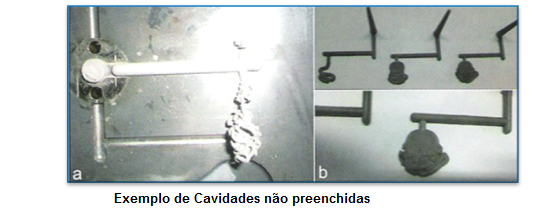

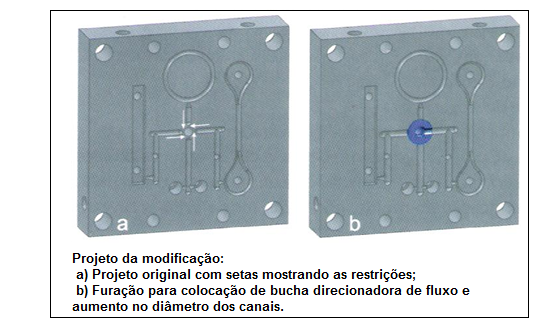

Muitos problemas de não preenchimento de cavidades podem ser resolvidos através de projetos adequados ou até mesmo com a utilização de softwares de simulação. A figura apresenta o trabalho desenvolvido por Bonaldi – 2008, onde foi verificada a dificuldade de injeção das peças devido à restrição dos canais, os quais limitavam o escoamento do material, impossibilitando assim o preenchimento da cavidade.

De acordo com BonaIdi, mesmo com a utilização de temperatura e pressão elevadas não foi possível o preenchimento das cavidades. Para contornar este problema, os canais foram reusinados e tiveram seus diâmetros aumentados, conforme mostrado na figura.

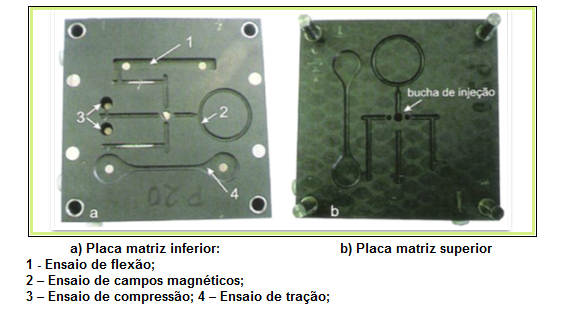

A figura mostra as placas cavidades do molde projetado no Laboratório de Transformação Mecânica da Universidade Federal do Rio Grande do Sul (LdTM – UFRGS) para a realização de ensaios mecânicos (tração, flexão e compressão) e para estudos de campos magnéticos (anel de Rowlandl).

Quando as matrizes de injeção possuem mais de uma geometria de corpos de prova, com volumes diferentes (maioria dos casos), para que todas as cavidades possam ser preenchidas ao mesmo tempo deve-se fazer o balanceamento entre as cavidades, ou seja, equalizar o material que sai do bico de injeção e flui para o preenchimento das cavidades.

Essa compensação se dá através da variação do comprimento ou diâmetro dos canais de injeção para cada peça. Porém, dependendo de quais propriedades deseja-se avaliar, necessita-se injetar somente um tipo de corpo de prova por vez.

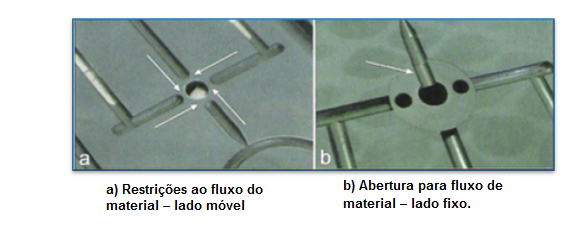

Desta forma, não foi necessário fazer o balanceamento entre as cavidades do molde mostrado na figura acima. Para que fosse possível a injeção de apenas um corpo de prova por ciclo, uma bucha de injeção foi projetada de forma que pudesse girar de acordo com a cavidade a qual se deseja injetar (figura b). Nota-se que somente pelo lado fixo o material flui da bucha de injeção para os canais, criando assim uma restrição ao fluxo de material (figura a).

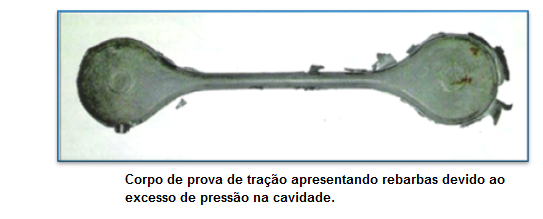

Ao passar pela restrição mostrada na figura a, o material flui pelos canais que foram usinados em ambos os lados, fixo e móvel do molde, porém esta restrição causa um excesso de pressão para que a cavidade seja preenchida. O excesso de pressão pode prejudicar tanto a máquina quanto a matriz ao longo do tempo útil de vida, então a otimização do processo se faz necessária. A figura a seguir mostra um corpo de prova de ensaio de tração com excesso de rebarbas, causadas pelas altas pressões e temperatura de moldagem necessária para o preenchimento da cavidade.

Dependendo do material que será injetado, principalmente aqueles com alta viscosidade, as restrições mostradas na figura a impedem o completo preenchimento das cavidades. A figura mostra o não preenchimento completo da cavidade com o feedstock CATAMOLD®316LA da BASF®, para ensaios de compressão e tração, respectivamente.

Figura AB

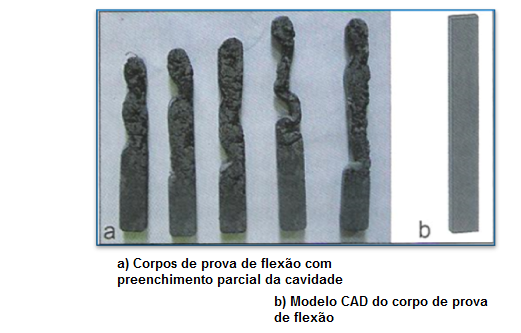

A falta de preenchimento também foi observada para os corpos de prova de flexão

Um problema frequente em moldagens por injeção é o “jateamento”, que consiste em um fluxo turbulento do material. Esse efeito é causado principalmente devido às mudanças de seções nos canais, ao ponto de injeção pequeno em peças com grande massa ou a existência de restrições ao fluxo. Na figura acima é possível observar que a o material sofreu um jateamento, e desta forma a cavidade não foi totalmente preenchida.

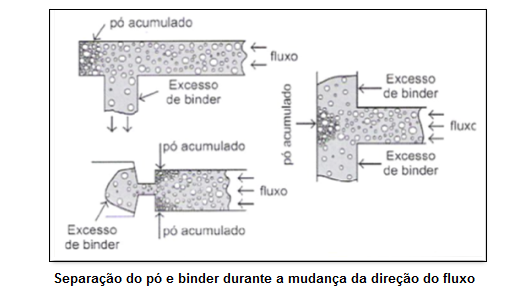

As restrições e as mudanças nas direções de fluxo do material, como mostrado na figura AB, onde o material flui do bico de injeção ate encontrar o canal que possui um ângulo de 90°, podem contribuir para a separação do pó e do sistema aglutinante. Essa separação faz com que o pó se concentre em determinada região do canal, gerando zonas com estagnação de pó e zonas com excesso de binder, conforme mostrado na figura.

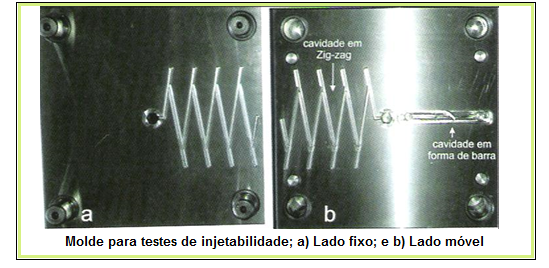

A separação do pó e binder pode ser estudadas através de testes de injetabilidade, onde os materiais são injetados em cavidades que contenham geometrias propícias a este efeito. Um molde para testes de injetabilidade em forma de zig-zag foi fabricado no LdTM – UFRGS para analise de injetabilidade dos diversos tipos de cargas desenvolvidas neste laboratório e está representado na figura a seguir.

SOLUÇÕES PARA FALTA DE PREENCHIMENTO

Nos processos de injeção de pós-metálicos as altas viscosidades das cargas bem como suas altas taxas de transferência de calor prejudicam o preenchimento das cavidades, ocasionando congelamento prematuro, principalmente para longos caminhos de fluxo. Nestes casos, a alternativa mais indicada seria a utilização de um sistema de molde com câmara quente ou bico quente.

Através da utilização de um sistema de câmara quente, além dos caminhos de fluxo serem reduzidos, o material preenche a cavidade com temperatura mais homogênea, visto que as perdas térmicas por contato são reduzidas. A utilização de bico quente em um molde tem como desvantagem os altos custos para fabricação deste sistema.

A figura C apresenta um sistema de câmara quente comumente utilizado em moldes de injeção. Para que o problema de não preenchimento das cavidades do molde dos corpos de prova fosse corrigido, foram feitas algumas modificações no molde, visto que não havia possibilidade de construção de um novo molde provido de câmara quente. Tais modificações estão listadas a seguir:

- Aumento dos canais de injeção, de um diâmetro de 4mm para diâmetro de 5 mm, resultando em um aumento de 56,25% na área de passagem;

- Eliminação da restrição apresentada na figura a, com a fabricação de uma bucha direcionadora de fluxo para o lado móvel (figura b), que gira como uma bucha existente do lado fixo.

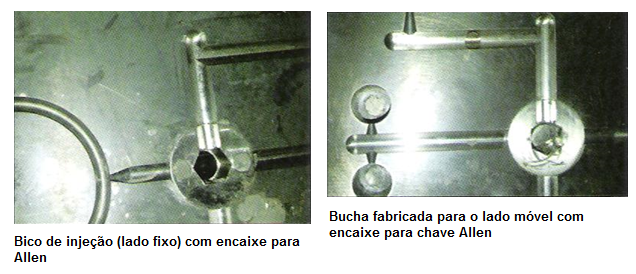

Para facilitar o movimento de giro da bucha de injeção e da bucha do lado móvel, foi usinado através do processo de eletro-erosão um encaixe para chave Allen. Desta forma, com o molde aberto é possível girar as buchas sem ter de desmontar o molde. As duas figuras a seguir mostram os resultados destas modificações. Com estas alterações, foi possível injetar e preencher por completo as cavidades.

Corpos de prova de flexão injetados e preenchidos por completo.

Conclusões:

Um projeto de moldes bem detalhado e elaborado é de extrema importância na obtenção de peças fabricadas por MPI, pois esta intimamente relacionado aos custos e ao sucesso do processo. Os custos nem sempre estão relacionados à fabricação do molde, mas também ao retrabalho (reusinagem) que se deve fazer para permitir o preenchimento das cavidades.

Conhecer as propriedades e características do feedstock que se deseja injetar é de extrema relevância para a fabricação do molde, pois desta forma evita-se diversos problemas já nas etapas do projeto. Devido às altas viscosidades e taxas de transferência de calor, recomenda-se a aplicação de maiores diâmetros de canais, assim como menores caminhos de fluxo.

Estas características poderiam ser facilmente obtidas através da utilização de moldes providos de câmaras quentes, não fossem os altos custos empregados para fabricação deste sistema. Outra característica do processo de injeção de pós-metálicos é a aderência da carga metálica às paredes do molde, exigindo que se faça um rígido polimento das cavidades, assim como da bucha de injeção.

A simulação numérica pode auxiliar engenheiros e projetistas nas etapas que constituem a MPI, prevendo o comportamento da frente de fluxo e preenchimento de material nas cavidades, e desta forma, apontando caminhos a serem traçados na fabricação do molde.

Autores:

Alexsandro Matos de Oliveira – Diego Abich Rodrigues

Paulo Ricardo Böesch Jr – Lirio Schaeffer

Fonte : Revista Ferramental

Conheça nossos Info produtos

ESTUDO LIVRE MANUTENÇÃO EM MOLDE DE INJEÇÃO PLÁSTICOS