Problemas de injeção em peças plásticas de PET

Este conteúdo abrange diversos problemas que ocorrem durante a injeção de diversos produtos plásticos no dia à dia. São resumos de casos apresentados e que receberam comentários e sugestões de profissionais. A ideia é levar a informação na palma da mão, para um melhor direcionamento no momento da necessidade. Se lhe interessa saber mais sobre molde de injeção, manutenção em molde e sobre defeito em peças plásticas indicamos nossos Estudos livres. http://moldesinjecaoplasticos.com.br/loja/

Aqui temos espaço para quem sabe e para quem deseja aprender.

PET Polietileno Tereftalato:O Plástico PET é um polímero termoplástico, moldável. PET de Poli (tereftalato de etileno), pois tecnicamente é um politereftalato de etileno. Se destaca por ser 100% reciclável e com baixo custo neste processo e tornou-se muito popular ao ser utilizado na fabricação de garrafas de refrigerantes e outros.

Tenho uma dúvida sobre injeção de pré-formas PET.

Se a agulha fecha depois de injetar, como entra o recalque?

Comentários:

– Ela só fecha quando entra o sinal da dosagem.

– Ela não fecha depois de injetar, ela injeta, após o recalque e depois fecha.

– Só fecha depois do recalque.

Autor – Porque depois da injeção ouço o ar pneumático desligando?

– Sim, mas já ocorreu o recalque.

– VC consegue visualizar na tela de recalque, quantos segundos estão com recalque e acompanhar até a válvula pneumática entrar.

Autor – não, não houve o recalque, fiz um teste e deixei o tempo de recalque alto pra ter a certeza. Assim que a injeção atinge o ponto de comutação o ar fecha fazendo a agulha retorna.

– A agulha pneumática retorna (fecha) e o recalque continua atuante.

– Tem que ver se a máquinas não tem a possibilidade de recalque por comutação também, pois acha que programou o tempo, mas o que está ativo é por comutação.

Autor – essa possibilidade já está descartada, minha programação está no tempo (s).

– O molde fecha, a agulha abre e injeta o material até a comutação (transição) agulha fecha, recalque atua pelo tempo programado, transfere, dosa e resfria.

– A ligação tem que estar no sinal da dosagem para fechar se for uma máquina com canhão simples, provavelmente é algum problema na ligação.

– Qual modelo da máquina?

Autor – Máquina Husky

– Depende da máquina.

– Tem máquina que tem k habilitar pra ficar aberto durante o recalque.

– Até onde conheço as. Agulhas abrem no início da injeção e só fecha no final do recalque.

– Se estiver ocorrendo das agulhas fecharem antes do recalque, você deve assegurar que antes da injeção as agulhas abram e se fecha somente após o tempo de recalque. Checar junto com sua manutenção se a ligação elétrica da abertura das agulhas, estão ligadas na parte eletrônica da máquina antes da injeção.

– Primeiro verifica se de onde vem o sinal para abertura da válvula, se está pegando o sinal da injeção ela vai abrir durante toda a injeção, caso a máquina tenha o recurso de válvula pneumática basta tu aumentar o tempo de acionamento. Soma teu tempo de injeção + recalque é deixa uns 2seg a mais no tempo de acionamento.

– Se as agulhas fecharem antes do recalque com certeza em pouco tempo irá estoura sua câmara quente.

Para injetar PET, posso usar a mesma rosca plastificadora, que tenho hoje?

Ou tenho que mudar. No momento só trabalho com PP e PS?

Processo só de injeção.

– O ideal é alterar conjunto de canhão e rosca com design e tratamento especial para PET além do motor hidráulico de maior torque.

– Densidade, fluidez e propriedades do PET são totalmente diferentes do PP/PS.

– Consegue sim, não é ideal.

– Até consegue injetar PET em roscas convencionais, mas se usar pigmento ou outros aditivos provavelmente não terá bom resultado.

– Quanto ao motor hidráulico se a pressão durante a dosagem ficar próximo a 120 bar, melhor trocar o motor, há risco de danificar internamente e por consequência mais componentes, bomba e válvulas proporcionais, além das direcionais.

– É possível sim, porém precisava de um aditivo para limpeza da rosca para conseguir ter um resultado melhor na injeção do pet

– Se fosse contrário poderia tranquilo, mas assim tem que fazer uma limpeza, pois as pré-formas não sairão boas.

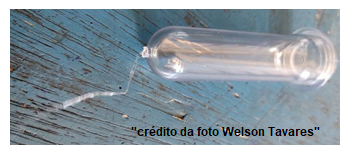

Preforma com fiapo no ponto de injeção / Material Pet

Problema: peça saindo com fiapo de matéria prima.

Comentários:

– Pode ser agulha.

– Verificar o resfriamento da parte fixa do molde.

– Folga no furo da agulha e também pode estar com vazamento de material impedindo a agulha fechar.

– Diminui o furo da entrada de material.

– Pode ser o bico que está um pouco amassado ou batendo fora de alinhamento.

– Já tentou adicionar mais descompressão, isso causa um repuxo no material do bico.

– Já tentou diminuir um pouco a temperatura do bico?

– Já tentou colocar ciclos mais rápido. Quanto mais tempo demora para outro o bico escorre.

Pode também adicionar depois que a dosagem foi feita, recuo do canhão?

– Bico valvulado mesmo que recue canhão, agulhas fecham.

– Entendi é Câmara quente.

– Muitas vezes e resistência do bico queimada ou estourou o bico da injeção por tentar trava aí e só na ferramentaria pra resolver.

– Diminua a descompressão traseira, vai resolver e um pouco de recalque.

Bico da câmara quente sujo ou obstruído.

– Se o bico de injeção estiver obstruído para dentro sem chance. Tem que retirar o molde para arruma esse bico ou fecha essa cavidade. Pode ser também o controlador muito alto do bico, abaixa uns 150 grau pode resolver.

– Baixar temperatura e sujidade na agulha, mandar limpar o sistema de injeção.

– Pode ser canal da entrada do molde, tenta recuo de bico, menos temperatura no bico, aumenta resfriamento um pouco.

– Diminua a temperatura do bico, caso não resolva a zona 1 diminua um pouco ela também, controle essas duas áreas aí.

– Pode ser temperatura do bico muito alto.

– Diâmetro do canal de injeção exagerado, vai ter que diminuir.

– Ver se o embolo da válvula gate não tem plástico por possível infiltração, porque assim pode limitar o curso.

– Só trocando a agulha, pois o fechamento da mesma está com problema, aproveite e troque os selos também.

– Injeção lenta.

– Exatamente problema na agulha, se já tentou no processo e não resolveu é problema na agulha.

– Faz um bico na entrada de alto relevo e diminui a entrada do plástico.

– Aciona manualmente se tiver ligado em uma válvula.

– Diminui a temperatura do bico quente e aumenta a descompressão traseira.

– Se não der certo aumento o tempo de resfriamento.

– Temperatura da cavidade no manifold.

– Verifique os dimensionais entre o gate x (versus) a agulha, analisando a folga determinada, via projeto.

– Pode ser obturador travando ou baixo ar no acionamento, ou a ponta da agulha está quebrada.

– Ou pode ser que tem algum material travando a agulha um impedindo de fechar totalmente.

– Desmonte o cilindro e faça limpeza na cavidade interna e veja a condição da agulha.

– Temperatura alta no bico, baixa um pouco e acompanha provavelmente vai resolver.

– Sujeira no bico quente, aumentar um pouco a pressão de recalque!

– Reduz o recalque.

– Problema na agulha ou sujeira, não está fechando.

– Recuo do bico durante a dosagem talvez ajude, experimentar mudar também temperaturas. Diminuir a temperatura das cavidades também pode ser uma ajuda.

– Isso está me parecendo problema na agulha, sujeira, empenamento, quebra etc… Verifique a agulha.

– Descompressão.

Autor – Está em 10mm, e aumentei para 15mm, mas não resolveu.

– Isso e resultado de alta temperatura.

– Baixando temperatura da cavidade, na maioria das vezes resolve.

– Só diminuir o controlador amigo … Fazemos isso aqui e sempre dá certo, bem simples …. Veja qual a cavidade e diminui uns 15 a 20 graus.

– Estão com reparo ruins ou seu ar tá fraco ou tá faltando lubrificante, só isso.

Autor – O ar está 8 bar.

– Então vê o lubrificante ou põem um pouco de óleo fino nas gates se não tiver com a temperatura baixa daí é reparos.

Autor – Vou tentar.

– Diminui a temperatura da câmara quente.

– Baixa temperatura.

– Conferir diâmetro da agulha, temperatura do bico ou até mesmo uma simples sujeira.

Autor – Estou suspeitando disso também.

Temperatura muito alta no bico.

Autor – Já abaixei bastante, mas não resolveu.

– Qual a matéria prima?

Autor – PET.

– Analisa o bico valvulado.

– Tempo ou pressão de recalque alto.

– Carga alta.

– Temperatura do bico alta, tempo de resfriamento baixo.

– Se tiver agulhas diminuir o tempo de abertura das agulhas.

– Aumentar a descompressão.

– Diminui, a temperatura e também, usa mais descompressão.

– Descompressão não altera em nada no caso de molde com bico valvulado.

– Diminuir um pouco da temperatura pode ajudar.

– Temperatura alta.

Autor – Já descartei essa hipótese baixei bastante, mas não resolveu.

– Já abaixou a pressão da injeção?

Autor – Não, já mexi no recalque, na descompressão e na temperatura dos bicos e também na carga de material.

– Então, pode ser o capilar da sua cavidade de injeção.

– Agulha do seu canal quente pode está quebrada ou empenada.

Autor -Estou suspeitando de folga na passagem das agulhas nos bicos. Esse é um dos que está bom, mas tem uns com muita folga.

– Então tem que levar os demais para ajustar.

– Pet?

– Tempo da abertura da agulha, baixa pressão de ar da válvula da abertura agulha, agulha empenada, bico com furo fora do padrão.

– Algum motivo para o gate da preforma sair alto?

– Isoladores também podem estar danificados.

– Pode ser uma imagem de garrafa e área interna.

Autor – 15g.

– Avança um pouco o bico.

– A ponteira pode estar fadigada, daí a agulha não veda. E as outras possibilidades são os comentários acima.

Autor – A ponteira que você fala seria os isolantes? Isso eu não verifiquei.

– De uma olhada. Ainda mais se for molde chines, sempre acontece de danificar o bico e estragar o fundo da cavidade.

Autor – É chinês, sim. Vou tentar isso.

– Temperatura do bico muito alta.

– O problema está em folga nas agulhas e no cobre berílio.

– Trabalho com câmara quente, a agulha está recuada criando essa torre.

1 – Desgaste da agulha, permitindo escape de material durante a desmoldagem.

2 – Vazamento de material dentro da câmara de atuação do sistema pneumático da bucha (o acúmulo de material nessa área impede o fechamento total da agulha).

3- Uma vez que a cavidade está preenchida, tempo de injeção em demasia acaba “recalcando” a peça consequentemente dificultando o fechamento da agulha.

4 – Contrapressão elevada pode forçar a agulha pra trás caso a pressão pneumática esteja muito baixa. Verifique os dois.

– A temperatura do flange e do bico estão altas, abaixar um pouco e aumentar um pouco mais a descompressão.

– Se for molde de injeção pet com bico valvulado, pode ser que os reparos pneumáticos estejam danificados.

– Ajustar o fechamento da agulha do valvulado.

– Observar se está com baixa pressão do hidráulico ou pneumático, (que atua nas agulhas).

– É muito comum, vazamento de ar ou de óleo nas mangueiras dos cilindros. Aí, a agulha não avança até o fechamento e ocorre esse tipo de defeito.

– Se tiver valvulado verifique se está pilotando, se não tiver diminuía a câmara quente e abra a contra pressão vai ajudar também.

– Deve ter material degradado na agulha impedindo dela avançar até o final.

– O problema está no diâmetro do bico de injeção, já passei por situação parecida só resolveu diminuindo este diâmetro.

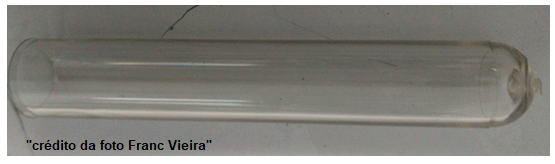

Pré-forma com marca acentuada no ponto de injeção

Problema: pré-forma com marca acentuada no ponto de injeção. Como eliminar o ponto?

Comentários:

– Veja se a câmara quente não está suja, se for bico valvulado com sistema de agulhas impedindo que a agulha feche totalmente e até mesmo se o furo do diâmetro da agulha não tem folga.

– Agulha está com desgaste, troca a mesma, aproveite troque os selos, averigua o bico e troque isolador térmico do bico.

– Já fez todas as recomendações relacionado a processo. Aconselho averiguar o sistema de agulha, as vezes pode ter alguma impureza, ou o cilindro que comuta a agulha com vazamento de ar que impede, da agulha fechar corretamente!

– Diminui um pouco a posição do recalque.

– Ou o tempo de recalque caso não seja suficiente.

– Tempo de recalque e fechamento das agulhas, as vezes é o ar ou reparos ou até mesmo lubrificação.

– O molde é com bico valvulado? Se sim: avaliar o acionamento e ou se não entrou material na ponteira.

– Importante as perguntas virem com um mínimo de informação.

– Diminui um pouco a temperatura do bico quente da cavidade.

– A agulha pode estar um pouco recuada e não paralelo com o molde.

– Geralmente estes pinos das válvulas fazem fechamento em ângulo.

– Eliminar o ponto não tem como. Pode melhorar.

– Tem que se observar uma série de fatores como pressão de recalque tempo de fechamento das agulhas, pressão de ar do sistema das agulhas, refrigeração dos and caps, temperatura do material.

– O ideal para pré-forma e o ponto de injeção fica com a medida em torno de 3 a 5 décimos de milímetro.

– Coloca um retardo na dosagem, verifica se temperatura não está muito alta também.

– Temperatura dos bicos.

Autor – Não elimina, apenas duas boas, acho que seja fechamento das agulhas.

– Podem ser vários fatores, pressão tempo de injeção recalque temperatura dos bicos, precisa ver se as agulhas estão pilotando normal.

– Se for fechamento das agulhas deve estar purgando material na caneca.

– Verificar também a carga da rosca se estiver pouco acontece isso também.

– Aumentando a temperatura.

– Temperatura do controlador na cavidade, cuidado para não aumentar muito e ficar queimada, para quando soprar não estourar.

– Pode ter impurezas no bico quente, e a primeira coisa a verificar, se as outras cavidades estão boas e só uma ruim, abrir a câmara e limpar a ponta do bico quente.

– Aumenta a posição da descompressão e se necessário aumenta a vazão também.

– Câmera quente mal regulada.

– Precisa saber se o molde trabalha com agulhas no fundo das cavidades.

Autor – Sim.

– Verifica se não há sujeiras nos pontos de injeção e também se há algo que posso estar deixando afastado as agulhas.

– Ajuste as pontas das válvulas da câmara quente.

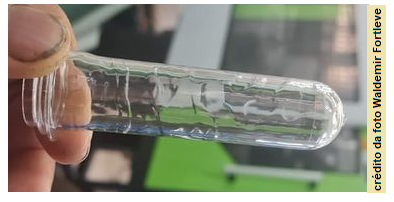

Preforma com acabamento enrugado

Problema: pre-forma com acabamento enrugado. Acontece em 9 cavidades. Material PET.

Comentários:

– Pode ser anel de bloqueio se o colchão tiver variado o valor, depois que injeta, não tiver não é. Tem que olhar se a geladeira tem filtro se tiver pode ser o filtro sujo, e se trabalhar com reciclado tem que ver o filtro do canhão provavelmente tá sujo, para resolver de imediato ele alimenta a pressão de injeção e a velocidade.

– Verifica se o colchão não está zerando, se tiver aumenta a dosagem , aumenta tempo e pressão de recalque , se o colchão continuar zerando mesmo assim, possivelmente é problema no anel de bloqueio.

Autor – Está ficando com 50 de colchão.

– Em quantas cavidades está acontecendo esse problema ?

Autor – Em 9 cavidades. O molde têm 32 cavidades.

– Tem que ver a refrigeração do molde.

Autor – Qual melhor tipo de refrigeração.

– Seria manifollde.

– Também pode ser o recalque.

– Injetiei uns tubos assim para coleta de sangue, quando saia assim era a água da refrigeração do molde.

– Verifica se está usando a quantidade de material necessária para a peça, e aplica um pouco mais de pressão de recalque. Utilizo a temperatura de 170° aqui na empresa. – Rodo uma máquina da husk

– Verificar o tempo de resfriamento, tempo de aquecimento da resina.

– Pelo jeito o valvulado está estrangulando o ponto de injeção, ou precisa aumentar a temperatura do bico da cavidade para fluir melhor.

– Tempo de recalque.

Autor – Já aumentei e nada.

– Material e reciclado?

Autor – Não.

– Com todas cavidades acontece isso.

Autor – São 32 cavidades, só em algumas que enruga.

– Injetei em moldes de preforma PET com 72 e 96 cavidades e raramente tínhamos esse problema; quando ocorria era devido obstrução no fluxo de água no macho da(s) cavidades.

– Tínhamos de retirar o macho para corrigir o problema.

Autor – Já tirei todos para limpar. Está resfriado.

– Bem, então verificar:

1. Movimentação das agulhas (abertura e fechamento) principalmente nas cavidades com problema.

2. Ajuste no tempo de abertura e fechamento das agulhas.

3. Ajuste do processo – dosagem e compactação nas cavidades (caso tenha problema com a movimentação das agulhas poderá ocorrer problema de preenchimento e compactação).

– Poderia fazer uma sequência de injeção para verificar se não há obstrução dos torpedos de injeção nas cavidades que apresentam problemas.

Injecto preforma para 20 litros e quando dá esse problema é recalque ou temperatura no bico ou manifolde.

1. Quantas cavidades tem o molde? O problema ocorre em todas?

2. Caso ocorra em todas as cavidades:

– Verifique a temperatura e a vazão da agua gelada – preforma PET a temperatura da água fica em torno de 7 graus.

– Verifique na injeção se o cursor não está indo a “0” indicando falta de material ou problema no anel de bloqueio ou conjunto injetor.

– Verifique a compactação de material nas cavidades ( tempo/pressão ).

– aumente um pouco o tempo de dosagem e resfriamento.

3. Caso ocorra em poucas cavidades, poderá estar ocorrendo obstrução na passagem de água no macho ou matriz – nesse caso tem que fazer manutenção no molde.

– Pode ser pouco recalque, poder ser temperatura muito alta, aumenta mais a pressão de recalque ou resfriamento.

– Refrigeração.

– Se for em várias cavidades, olhar geladeira.

– Se for em cavidade específica desmontar porta macho e analisar tubo cascata.

– Isto aí, falta material ou tamanho da carga.

– E o recalque.

– Esta a faltar material e a faltar o recalque. Não adianta aumentar só o tempo de recalque, tem que aumentar o recalque ou o material vai recuar e fica tudo enrugado.

– Está parecendo temperatura do molde elevada, tem olhar se a cavidade está circulando água gelada.

– Falta material é visível, e quantas cavidades tem o molde?

Autor 32 cavidade.

– Veja o tempo de injeção.

– Mete recalque aí.

Autor – Já coloquei e nada.

– Deformação ou vasamento de água.

Autor – Deformação como ?

– Então aí pode ser vários fatores, mas pela imagem está parecendo deformação, precisa ver quanto está usando de tempo de injeção e recalque, e verificar a carga também, pode não ser suficiente. Qual e peso dessa pré forma?

Autor – 13.5 gm.

– Conseguiu resolver?

Autor – Melhorou um pouco.

– Está saindo em todas cavidades?

Autor – Não, só em algumas.

– Isso pode ser falta de refrigeração.

– Refrigeração do molde.

– Quente de mais.

– Verifica também o tempo de resfriamento.

Autor – Está alto.

Autor ! Melhorou 85% Consegui resolver melhorando a refrigeração.

– Aumenta a geladeira para gelar mais entre 14 e 15 e tempo de injeção, também.

– Trabalhei com molde de 16 cavidades (24g) dava direto esse problema. Molde com umidade, primeiras injetadas largar água normal depois vai regulando recalque é tempo de injeção.

– O colchão deve está zerando , isso é rechupe, tem que dá mais tempo de injeção, ou acrescentar mais matérial para q o colchão não fique zerado.

– Se acontece só em 9 é desiquilíbrio das injeções.

– Refrigeração do molde, vêr temperatura da geladeira, Veja se não inverteu a ligação da água do molde porque molde de preforma tem sentido correto de ligação. Verifica também a pressão da água e bom uns 4 bar..

– Temperatura alta do molde ou canhão,carregando muito rápido ou injetando rápido meu amigo.

– Velocidade de injeção.

– Velocidade ou temperatura baixa.

– É realmente pode ser aquecimento no molde, veja, a refrigeração se está tudo ok e tempo de resfriamento se está respeitando o ciclos ou velocidade de injeção.

– Recalque e pressão de Recalque.

– Verifica qual as cavidadades são apresentando o problema e coloca por perfil de injeção, aumentando um pouco pressão e velocidade.

Pré-forma ficando um pouco enrugada

Problema: pré-forma ficando meio enrugada

Comentários:

– Aparentemente são marcas conhecidas como “rechupe”, geralmente colocar um pouco de recalque ajuda, aumentar um pouco mais de fluxo de injeção, ou tempo de injeção.

Autor – Quando a máquina chegou nova a um ano atrás não fazia isso. De uns dias para cá vem fazendo muito.

– Já verificou as resistências do canhão, é muito difícil acontecer, mas pode ter alguma queimada e a que está do lado mantém ela aquecida e as vezes no painel não acusa, pode também aumentar a régua de dosagem, colocar um pouco de contrapressão na dosagem também.

Autor – Ok

– Verifica sua refrigeração.

Autor – Esse ajuste de recalque é no tempo ou pressão?

– Pode começar por aumentar um pouco ao tempo, se não tiver o resultado pretendido para não ter um tempo de ciclo de injeção elevado pode optar por aumentar a pressão.

– Antes de alterar qualquer parâmetro deve verificar se a refrigeração está eficaz, se a temperatura do molde é a adequada, e se não há fuga no bico de injeção.

– Usa mais tempo de recalque, e controla a temperatura da água entre 12° a 18° dependendo do ciclo, e contra pressão. Só isso você já resolve, pois já trabalhei muito tempo com pré-forma e esse defeito era comum quando não tinha compactação ideal para peça.

– Refrigeração.

– Já sofri com isso, aumenta pressão de recalque e aumenta o resfriamento, trabalho injetando pré-forma.

– Isso e marca de pressão tem que aumentar dosagem pressão de injeção e recalque

– Ou recalque tempo de injeção ou macho super aquecido.

– É necessário avaliar alguns parâmetros.

1- Esse defeito sai em todas as peças ou é esporadicamente?

2- Há variação na posição do colchão, na pressão de injeção quando a peça sai com o defeito?

3- Houve troca de matéria prima ou até mesmo troca do operador da injetora.

A partir daí podemos ajudar o amigo com mais eficiência.

– É pré-forma detergente 14gr?

Autor – Isso 14,5

– É a refrigeração, tem que trabalhar com água gelada ou falta de tempo de injeção.

– Falta de recalque.

– Falta de refrigeração no molde.

– Dosagem insuficiente, dentre outros.

Autor – Obrigado a todos colegas que mim ajudaram.

Segunda feira farei isso seguirei as dicas e darei resultado.

– Refrigeração entupida.

Qual a frequência da limpeza do seu molde? Antes de qualquer alteração no seu processo, limpeza e refrigeração antes de tudo. Verifica se as saídas de gás não estão obstruídas, as gavetas tem que ser limpas, pois o gás liberado do pet com a condensação da refrigeração do molde gruda na face do molde provoca esse tipo de deformação.

– E o tempo de injeção, ou água não está gelando muito.

– Falta de refrigeração no pino macho ou na caneca.

– Desmonta e faz limpeza.

– Pode ser falta de recalque.

– Vá diagnosticando e eliminando as possibilidades, bem provável que seja refrigeração.

– Qual a temperatura dos machos?

Autor – Não sei a temperatura porque ele só diz a passagem de energia.

Pré-forma saindo trincada

Problema: pré-forma saindo trincada.

Comentários:

– Tem que dar olhada se não tem algo segurando a peça ao extrair.

– Normalmente é o resfriamento muito alto, peça fica muito fria a acaba trincando, acontece o mesmo com PS.

– Tenta trabalhar a água ou tempo de resfriamento.

– Temperatura e tempo de resfriamento muito alto e velocidade de extração muito rápida.

– Pode ser resfriamento muito alto, ou pressão e tempo de recalque alto que está compactando demais a peça e fazendo trincar! Caso isso não resolva, verifique a possibilidade de fazer um drawing Stone (acho que é assim que se escreve), nos machos do molde.

– Pode estar muito compactada e o tempo de recalque também.

– Pode estar com muito recalque causando muita compactação, excesso de resfriamento, ou extração muito forte.

– Antes de extrair a peça, verifica se já está trincado o ponto a ser observado, pode ser resfriamento, pressão, tempo de recalque.

– Pode ser resfriamento do molde alto, ou ciclos altos, muito recalque, vários fatores

– Caso seja pré-forma em PET antes de mais nada verifique o procedimento e o equipamento de secagem, tem que secar com ar desumidificado com dew point abaixo de 15 graus.

– Caso ocorra uma degradação por hidrólise haverá perda de propriedade mecânica e a pré-forma se tornará quebradiça; ocorre o mesmo caso utilize PC.

– Extração muito rápida também pode fazer trinca.

– Molde muito gelado ou tempo de resfriamento muito alto.

– Sobe temperatura da geladeira está muito baixa, isso é marca de água, subir temperatura da geladeira resolve, a não ser que haja algum vazamento de água.

– Não é trinca, é marca de água! Isso acontece quando o macho está muito gelado! O ideal é restringir a água da parte do macho, mantendo a refrigeração na cavidade, parte fixa do molde para não perder ciclo. Só cuida pra não restringir demais se não vai grudar a pré-forma no macho.

– Isso mesmo, fecha um pouco os registros dos machos, também resolve.

– Trabalhei muito com tubetes, está relacionado com refrigeração o esforço que faz ela prender.

Canal de injeção quebra ou estica

Problema: tendo dificuldade nessa peça o canal da bucha quebra ou estica. Já tentamos de tudo. Material PET

Comentários:

– Observe se o tempo de resfriamento não está alto e se for do lado da injeção inicie com a água fechada no lado da injeção.

– Já mudou o ângulo do canal e ou acertou o raio ou ângulo frontal da bucha?

Autor – Deu uma mexida melhorou, depois que produzir um pouco vamos melhorar o ângulo.

– Tenta aumentar um pouco o ângulo e ver se não tá formando nenhuma rebarba entre a ponta do bico e bucha de injeção… Isso prende bastante o canal.

– Polir também é uma boa ideia, mas sempre no sentido de extração.

Autor – Fizemos isso ajudou muito.

– Trabalhar com recuo de bico, água industrial próximo do bico.

– E fazer um polimento no canal de injeção.

– Verifique se o bico de injeção é o mesmo diâmetro da bucha do molde. Diâmetros diferentes podem causar isso.

– Verdade isso já aconteceu muito comigo.

Autor – Vou verificar.

– Bico mais grosso que a bucha.

– Muita descompressão.

– Recuo de bico, temperatura do canhão mais baixa e polimento de canal.

– Se após realizar as sugestões e o problema persistir, verifique se a parte paralela (interna) do bico não está muito grande. Se estiver diminua para facilitar o rompimento da mesma durante a abertura do molde.

– Deixa o canal da bucha de entrada com o canto bem vivo no diâmetro menor, se for bucha e bico com raio, na bucha raio 0,5 mm maior que o do bico.

Marca de espirrado, arranhão – Material PET

Autor – Injetando esta peça com material PET , mas está ficando com marca de espirrado, tipo um arranhão.

Comentários:

Espirro na maioria das vezes é umidade.

Faz teste de teor de umidade do seu material, tudo indica que deve ser umidade.

Provavelmente é material úmido, tem que estufar. Ou pode ser fio que acaba de ficar no bico.

Normalmente PET se usa desumidificador para secar o material.

Tudo começa pela temperatura. Umidade.

Ver tem de estufamento. Pet é muito higroscópico.

Impossível fazer uma análise precisa pela foto apenas. Injete com outro lote de material, se o problema persistir, não é o material. Injete falhando a peça, assim dá para ver o caminho que o material está percorrendo e conclui se é linha de solda (solda fria). O PET deve ser desumidificado.

Provavelmente é material úmido, tem que estufar. Ou pode ser fio que acaba de ficar no bico.

Um bom polimento no molde pode resolver seu problema, más também o material manda muita coisa em uma injeção com 100%de qualidade! Material PET geralmente se trabalha com ele aquecido.

Autor – Ele é aquecido antes de entra na máquina a 170 ºC.

Sobe mais temperatura da água molde.

Temperatura do molde, quanto maior mais uniforme vai ficar a injeção.

Autor – Trabalho com água gelada no bico.

Velocidade x pressão do material, temperatura do molde e temperatura do material.

Primeiro testaria a velocidade e pressão. Depois os outros dois fatores.

Verifica tempo de residência desumidificador, velocidade de injeção e descompressão.

Tira a descompressão dela para ver.

Provavelmente no momento da abertura pode ser que a extremidade do canal esteja muito quente e soltando este fiapo.

Pode ser um simples fiapo que esteja ficando na cavidade.

Tem noventa por cento que é fiapo. Pode ser a temperatura do bico.

Olha se não tem avaria no molde antes de qualquer coisa.

Pode ser a temperatura do bico.

Está faltando poço frio no canal, esse aspecto fosco vem da mudança de temperatura, é a falta do posso frio que acaba empurrando o material frio gerando cisalhamento na peça.

Tipo velocidade de injeção e aumenta um pouco temperatura do bico.

Quebra de fluxo no canal, e aumentar o canal, acredito que resolva. Desenho do canal de injeção não é, o mais adequado. Aumentada a entrada do gate na largura e comprimento aos poucos e vai injetando.

Aumentada a entrada do gate na largura e comprimento aos poucos e vai injetando.

Pessoal, é possível injetar PET em injetora convencional, ou a máquina precisa ser específica?

Autor – Aqui na firma roda em uma normal.

Dependendo do produto roda, mas vai depender muito do perfil da rosca.

O recomendado seria uma injetora especial para PET. O que seria a diferença entre uma injetora convencional e para PET? Resposta, o PET por ser um material muito duro o recomendado é ter um canhão mais longo para dar tempo de plastificar e o motor hidráulico de dosagem tem que ser mais forte. Lembrando que se for pré-forma que injeta, possa ser que precisa também aumentar a força de extração. Se o molde tem muitas cavidades, por conta do material ser muito duro, o pistão de extração por não ser apropriado não consegue extrair as peças. Mas se sua estiver força para dosar consegue injetar em uma injetora convencional, eu já injetei com uma Sandretto por exemplo e ia bem. Vai depender muito do produto e o ciclo que precisa, possa ser que perde um pouco o ciclo, por conta de o canhão ser curto, aí vai ter que dar mais um tempo para plastificar.

Tenho injetoras convencionais que injeto commodities, tenho um produto pequeno com espessura relativamente grossa, injeto com SURLYN, devido à dificuldade de aquisição e valor, gostaria de tentar com PET, salvo que ainda não sei o valor e dificuldade de adquirir PET.

O Pet tem uma fluidez muito baixa já trabalhei com esse material, mas com máquina de acumulador na injeção.

Diminui a temperatura da massa.

Peça quebrando na extração – Material PET

Autor – Peça está quebrando e as vezes o biquinho fica quebrado no canal do molde.

Comentários:

Material com pouco impacto.

Faz um teste atrasado válvula de ar para sair junto à extração e também diminui o tempo, pode ser que consiga até trabalhar desligado para evitar essa trinca na extração, aquecendo temperatura molde ajuda bastante e evitando esses problemas.

Pode ser que esteja quebrando na extração.

Autor – Ele quebra na extração.

Alivia a comutação e recalque e tente água quente em ambos os lados.

Autor – O material é PET.

Esse molde tem que ter ângulos de saída generosos e polimento tanto para a peça quanto para o canal injeção.

Verifique se o bico não está amassado, danificado.

Autor – Foi o que eu desconfiei.

O molde pode estar muito frio.

Diferenças de temperatura do molde, excesso de tensão ao redor do ponto de injeção- recalque demasiado, falta de polimento.

Procure ir por etapas primeiro verifique se não precisar polir a bucha de injeção, depois tente injetar com o mínimo de recalque possível, diminua a velocidade de extração e verifique a refrigeração do molde.

Excesso de tempo e pressão de recalque, velocidade de extração, algum ponto negativo no molde que esteja segurando a peça.

Aparentemente pela foto, ângulo e raio do canal primário está ok.

Talvez esteja com a pressão de recalque muito alta, esteja compactando muito.

Questão de água com temperatura mais alta um pouco na fixa em relação a móvel.

Verifica se não está com nenhuma retenção, amassado canal e / ou bucha de injeção.

Talvez uma abertura mais lenta.

Autor – Sim, já regulei para abrir mais lento.

Polimento no canal e verificar o tempo de resfriamento (avaliando a temperatura de bico) só uma ideia.

Excesso de pressão de injeção e recalque e temperatura baixas.

Aquecer o molde e verificar os pontos negativo no molde, faça um polimento com saída para facilitar a extração.

As válvulas de ar estão a trabalhar?

Autor – Sim.

Quando abre o molde já saí partido?

Autor – Sim

Tenta tirar desligar o sopro do macho.

Tem que verificar se está trincando na abertura ou na extração.

Autor – Sim é na extração.

Abaixa o tempo de resfriamento e diminua a pressão e velocidade de extração, trabalho com potes e isso acontece.

Pelo que entendi se o capilar fica preso, pode ser por isso que esteja quebrando, eu faria um polimento no canal de injeção certo, diminuiria o tempo de recalque e a pressão.

É só fazer um polimento no canal de injeção e dá um pouco de recuo para ver se dá certo.

Temperatura do molde no mínimo 80 ºC, verifique também se o desumidificador está na temperatura correta.

Macho muito frio e está demorando muito para extrair.

Bolhas aparecendo constantemente

Autor – Já tentei de tudo e as bolhas continuam …

Comentários:

Pode está injetando muito rápido ou também molde muito quente.

Como está a secagem do material antes da injeção?

Quantas gramas tem essa pré-forma?

Verifique o teor de umidade da sua matéria prima.

Injeção / carregamento rápido ou temperatura alta causando turbulência na pré-forma.

Material não está fundindo, seu secador de resina não está tirando umidade da resina. Aumenta a temperatura do secador ou tempo de injeção para ter mais tempo do material fundir.

O tempo de residência da resina no secador tem que ser de 6h à 8h para ter uma boa secagem se não acontece esse tipo de problema.

Baixa a velocidades da dosagem e resolvera teu problema.

Isso é umidade na matéria prima, aumenta tempo de secagem.

Aumenta a contrapressão de dosagem.

Quanto tempo tem as sílicas de seu equipamento?

Aumente a temperatura do cilindro e rosca, depois veja se tem umidade na resina e também sistema de secagem.

Tenta reduzir o colchão de injeção, ela parada no pico com dosagem muito rápida pode ocasionar gás na matéria prima.

Além da secagem correta que deve ser verificada, tente aumentar a contrapressão, verifique se na hora do recalque o cilindro continua avançando, caso isso esteja acontecendo tem desgaste no anel de vedação da rosca e isso compromete o recalque e a injeção, não compactando corretamente o material, e com isso não elimina os gases, outros detalhes também devem ser verificados como taxa de compressão da rosca, e L/D correto, para PET, o controle de temperatura do canhão também deve ser verificado. Outra coisa que você deve verificar, mesmo que você tenha certeza de que a secagem do material esteja sendo feita corretamente, é importante que o material esteja vedado ao ser colocado no funil, estamos em um período que a umidade do ar é muito elevada com temperaturas baixas.

Autor – Pessoal abaixei um pouco a vazão da unidade de injeção e aumentei a contra pressão da dosagem, melhorou bastante.

Diminuir a descompressão

Aumenta a contra pressão

Estufar o material.

Parecem grãos não plastificados. +5°C na câmara de cada vez.

Qual material? Aparentemente PS ou Da família dos acrílicos, como SAN ou o próprio acrílico, no caso eu resolvi aquecendo o lado fixo ou (matriz) e deixando apenas água industrial ou até mesmo gelada, mas não com temperatura muito baixa, máximo 15 °C no lado móvel, (macho).

Caso as temperaturas do molde não resolvam, caso o material esteja bem seco, pode ser problemas na fluidez do material que deve ser aumentado, ou GATE muito pequeno estrangulando causando pequenas falhas no enchimento da peça, por isso esquentar o molde melhora na fluidez, ou trocar o material por um com fluidez mais alta.

Velocidade da rosca temperatura e principalmente contra pressão

Atualizado em 17/01/25

Fonte: Grupos Técnico em Plásticos e Injeção Plástica do Facebook

Apenas Resumo: Moldes Injeção Plásticos

Esperamos ter colaborado com os profissionais!

ACESSE: Isso também irá facilitar o trabalho do profissional

TABELAS COM VALORES PARA APLICAÇÕES DE TERMOPLÁSTICOS

TABELA COM PROPRIEDADES DE POLÍMEROS TERMOPLÁSTICOS

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 01

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 02