Este conteúdo abrange diversos problemas que ocorrem durante a injeção de diversos produtos plásticos no dia à dia. São resumos de casos apresentados e que receberam comentários e sugestões de profissionais. A ideia é levar a informação na palma da mão, para um melhor direcionamento no momento da necessidade. Se lhe interessa saber mais sobre molde de injeção, manutenção em molde e sobre defeito em peças plásticas indicamos nossos Estudos livres. http://moldesinjecaoplasticos.com.br/loja/

Aqui temos espaço para quem sabe e para quem deseja aprender.

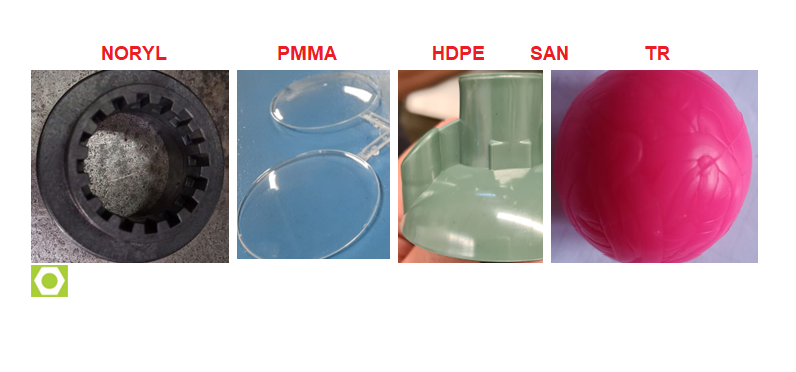

Defeito de injeção plástica em peças técnicas de PMMA, HDPE, TR, NORYL, SANGEL, Acetato

RESINA NORYL™ (PPO + PS, PA ou PP)

As blendas amorfas de resina PPO ™ (polióxido de fenileno) modificada com Poliestireno, Poliamida ou Polipropileno, combinam os benefícios inerentes à resina PPO, como resistência a altas temperaturas, boas propriedades elétricas, ótima estabilidade hidrolítica, com excelente estabilidade dimensional, boa processabilidade e baixo peso específico.

Peça com afloramento das fibras

Problema: Acabamento com marcas de fibra.

Material Noryl. Qual seria a temperatura ideal para sumir a fibra?

Comentários:

– Está aflorando a fibra; necessário ver data sheet do material e condições de processamento, principalmente temperatura de massa e molde.

– Para reduzir afloramento é bem possível de terá que reduzir o tempo de preenchimento ou usar algum perfil para preenchimento e compactação do material na(s) cavidade(s).

– Temperatura do Noryl 290⁰c na zona de compressão, necessário estufagem do material por 4hs. Molde a 60⁰C. Se foi feito isso e está aflorando a fibra, possivelmente material degradado ou contaminado.

– Material tem que estar hiper seco, de preferência em secador e não em estufa. – Temperatura do molde 90°C..molde pode ir até 120°C.

– Qual é a diferença entre secador e estufa?

Autor – O desumidificador é muito mais eficiente, pois ele tem um filtro de sílica que retira a umidade do ar durante a circulação.

Já a estufa apenas aquece e circula o ar que entra dentro da mesma, ela funciona, porém com eficiência bem menor que o desumidificador. Alguns materiais técnicos não podem usar a estufa, pois ao invés de tirar umidade se estará colocando, mesmo que em baixa porcentagem.

Na verdade, o secador me referi ao desumidificador que é o nome correto, alguns chamam de secador, mas considere Desumidificador e Estufa como referência.

No mercado é comum dizer secador para o desumidificador, pois ele seca o material retirando a umidade.

Estufa e aquecedor tem as mesmas funções e também são chamadas por ambos os nomes no mercado.

– Estufa tira umidade externa e o desumidificador tira a umidade interna do pellet, o desumidificador é essencial para materiais higroscópio.

– Tem que estufar o material e usar perfil de velocidade de injeção e verificar as saídas de gás. Mas mesmo assim vai ficar um pouco ralado.

– Aparentemente seu material está degradado.

– Toda fibra ao injetar flora mesmo, tem que estar bem estufado.

Peça esbranquiçada e com ondulações

Problema: peça esbranquiçada e com ondulações.

Produto lente espessura 1,2 mm em acrílico. PMMA – Material LEP 100 da ACTIVAS virgem estufado a 85º C. Molde 4 cavidades / temperatura do molde 60º C / tempo de injeção 0,6 segundos/ temperatura de processo 220, 235, 240, 235º C. Tempo de resfriamento 12 seg.

Alteramos as velocidades de injeção baixa, média e alta, descompressão baixa e alta, contrapressão baixa e alta, temperaturas de 210 até 260 graus.

Comentários:

– A princípio, manchas tipo névoa, perolizadas ou esbranquiçadas em peças transparentes de PMMA estão relacionadas à contaminação com granulos de materiais incompatíveis.

– Possivelmente pode ser resíduo de outro material injetado anterior, aqui nos usamos o PMMA LG IG840 material excelente.

– Pó do material. Eu faço umas lentes quase iguais e sempre passo na peneira.

– Purga de sem fim e experimenta outro lote de material. Poderá ser alguma contaminação no cilindro ou até no lote da matéria prima.

– Seu molde está frio e o tempo de resfriamento está baixo, tenho experiência em lentes óptica em policarbonato e acrílico.

– Sugestão inicialmente seria aquecer um pouco mais o molde e fazer polimento nos machos e matrizes.

– Limpa o bico do canhão da máquina. Principalmente se passou por PP ou material parecido.

– Convém tirar e limpar fuso e ponteira devido a resíduos de outros materiais.

– Aumentar a entrada do canal, visando reduzir o esguicho.

– Fazer aumento de 0,5mm em uma das peças e ver o resultado para fazer as outras depois.

– Projeto do canal de injeção errado, está utilizando entrada direta, o que aumenta o shear stress, na cavidade…

– A temperatura está boa e as velocidade estão boas, você já tentou dar um pouco de descompressão?

– Se não funcionar vai ter que melhorar a saída de gás das duas cavidades que estão manchando…

Autor – Aumentei temperatura do molde para 70º C e fizemos limpeza nas saídas de gases e resolveu o problema do esbranquiçado.

– Nessa mesma peça temos outro problema, quando colocamos as lentes contra a luz aparecem ondulações. Olhando as lentes sobre a mesa estão perfeitas, mas contra a luz aparecem essas ondulações, alguma sugestão?

– Ondulações pode ser resolvido com recalque, caso não solucionar somente polimento.

– Aumentar um pouco mais a velocidade .. moderadamente .. talvez esteja solidificando antes da hora.

– Aumenta Velocidade de injeçao ou recalque mas pouca coisa…

– Mas também pode ser a temperatura alta do molde, tente trabalhar com 50 ou 60º C no termoregulador.

– Temperatura do molde.

– Abaixa a temperatura.

– Aumente a temperatura mais dez graus cada, tire a refrigeração, ouvte.nte aque er o

– Alguém teria ficha técnica de processo em PDF para ajudar

-Observe também o colchão.

– Pelo que ví, seu ciclo de injeção é muito rápido. talvez não de tempo de plastificação do material no canhão.

– Pode ser umidade no material, geralmente material transparente não tem tolerância a umidade ou pode ser alguma fonte de contaminação.

– Qual o último material que injetou nessa máquina?

– Se caso for a primeira vez que está injetando, entre em contato com o técnico do material.

– Já injetei está peça, lente para câmbio é um pepino kkk material policarbonato bem estufato e pouco no funil e temperatura certa!

– Faltam de fugas de gases.

– Com certeza resíduos de outro material.

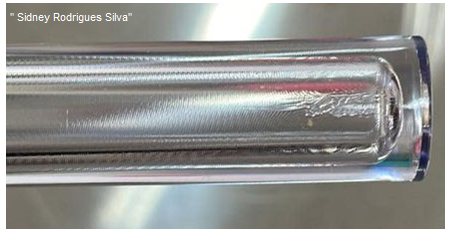

Ocorrência de bolhas no produto – Material acrílico PMMA

Autor – Trabalhando com aquecedor em 50 ºC e temperatura da câmara quente em 250 °C.

Comentários:

Dá uma olhada na saída de gás, se não está obstruída.

Olha o aquecedor da água quente, tem de estar por volta dos 70 ºC a 80 ºC, a câmara tem que estar com 250 ºC na entrada do material até aos 280 zona do bico.

Tivemos esse problema em um visor de PC cristal, só resolvemos com aquecimento no cilindro 320 °C.

Material é acrílico, PMMA, é muito alta essa temperatura para esse material.

ver descompressão faz um teste também trabalhando sem colchão.

Geralmente essas bolhas dão em acrílico mesmo. Já solucionei com contrapressão baixa.

Utiliza contrapressão e retardo de dosagem injeta lento deixa o molde mais quente também ajuda posição de abertura mínima possível, velocidades de abertura, fechamento e extração maior possível.

Menos descompressão.

O acrílico a temperatura não pode ser muito alta a descompressão é a mínima possível, com o material bem estufado.

Tenta aumentar um pouco a compactação. Um pouco mais de pressão de recalque ou tempo pode ajudar.

Este tipo de bolha sem estria nenhuma é ocasionado por excesso de temperatura da massa, aí precisa controlar, reduzir todos os parâmetros que ocasionam aumento de temperatura, análise seu tempo de residência também que é de extrema importância para este tipo de material.

Veja também se o molde está limpo, saída de gases obstruída também pode ocasionar bolhas e dá uma aliviada no travamento.

Fator processo, diminuir descompressão, velocidade de dosagem e ver se o material não possui umidade, aumentar temperatura do canhão dependendo do material, aumentar contrapressão, verificar temperatura do molde, aumentar volume de injeção, seguir um parâmetro de cada vez. Na ferramenta verificar saídas de ar se não estão obstruídas, diâmetro do bico pequeno, diâmetro da entrada de canal pequeno.

Dificuldade de manter processo estável e bolhas

Problema: Dificuldade de manter o processo estável e as vezes surgem bolhas.

Material: PMMA desumidificado. Molde de duas cavidades. Quando aumento a contrapressão a peça sai queimada.

Autor – A bolha não é sempre no mesmo local. Hoje melhorou, 15h de produção e apareceram apenas 8 com bolhas.

A única coisa feita, foi abaixar a temperatura do material para diminuir os voláteis… Vou abaixar um pouco a velocidade de injeção para ver no que resulta.

– O molde tem muita saída de gases.

– A refrigeração também interfere, se resfriar muito rápido a peça tende a dar bolhas.

– Temperatura do molde tem que estar de temperatura ambiente para mais quente.

– Se a bolha se localiza sempre na mesma região, será necessário planejar uma saída de gás no molde.

– Aumenta o tempo de recalque que sai, já aconteceu isso comigo também.

– Acho que o galho está esfriando antes de entrar o recalque, aí vem a bolha.

– Ideal seria uma bucha quente.

– Conseguiu solucionar o problema?

– Contaminação também gera bolhas.

– Velocidade de injeção o mínimo possível e pressão alta, coloque um generoso tempo de recalque mais ou menos 80% da pressão de injeção. Verificar também a umidade do material.

– Faça saída de gás na ferramenta.

– Velocidade de injeção e diminuir descompressão. E utilizar uma máquina que tenha estabilidade de ciclo.

– Saída de gás do molde, se não tiver fica difícil.

– Cuide da velocidade da rosca, pode estar muito alta e ajuste na contra pressão vai bem.

– Velocidade de injeção ou sobrando carga.

Detalhes apresentando rechupes

Problema: Detalhes apresentando rechupes

Matéria-prima HDPE

Comentários:

– Dá mais arrefecimento na zona.

– Tempo de injeção e recalque um pouco maior e certifique se está sobrando colchão. Caso não resolver verifique refrigeração do molde, pode estar muito quente.

– Tempo recalque maior.

– Temperatura muito altas se for PP ou PE no máximo 200º C.

Autor – Qual aconselha?

– Coloca 185 190 195 200 com 5 segundos de injeção e 15 de resfriamento.

– Deixa cair direto na água.

– Se o tempo de recalque e a pressão estão adequados, será necessário analisar a espessura da peça na zona do defeito. Mas antes aumentar os valores de pressão e tempo de recalque. Analisar também a dimensão da entrada (se entrada tradicional, não se é entrada tipo Incoe) se for muito pequena pode ser que o ponto de injeção resfria rápido antes que as pressão e tempo de recalque podem compactar a peça: Também verificar resfriamento da cavidade.

– Tempo de recalque maior ajuda, controla a temperatura do molde.

– Não sei qual os parâmetros que usou, mas tenta injetar com metade de velocidade que a máquina tem e injeta até mais ou menos 98% da peça completa, depois entra com o recalque trabalhando no tempo e pressão e vai verificando o que muda na peça cada vez que aumentar esses dois parâmetros

– Tempo de recalque.

– Verificar também se é capilar o ponto de injeção, se for poder ser muita massa para pouca saída de material.

– Tenta diminuir pressão de injeção, e aumenta a temperatura de canhão, velocidade de injeção e tempo de ciclo.

– Diminua a pressão de injeção e aumenta a pressão e tempo de recalque, para evitar o efeito bexiga, material voltando.

– Seu ponto de injeção é capilar? Se for pode estar com o diâmetro pequeno em relação a área injetada.

– Mais tempo de injeção.

– Uma das saídas é usar 30 % de PEBD e água gelada.

– Sugiro que olhe se a refrigeração está circulando no molde.

– Outra opção olhe o tempo de injeção, seu efetivo e a próxima.

– Baixa a velocidade de injeção e a de dosagem e aumenta um pouco das duas pressões de injeção e dosagem e aumenta o tempo que já resolve.

– Água gelada no molde também vai ajudar.

– Deixa um colchão maior.

– Recalque e tempo de resfriamento.

– Aumenta tempo de injeção e recalque abaixa temperaturas, se não resolver adiciona 0,3% de agente expansor.

– Temperatura muito alta da câmera quente, resfriamento do molde, ciclo, recalque.

– Temperatura, resfriamento, agente expansor recalque.

Peça técnica com marcas tipo linhas

Problema: Injetando peça em TR e está ficando linhas aparentes.

Provavelmente seja de material frio, estou seguindo a recomendação do fabricante na temperatura do material, se aumentar ela estoura. Alguma orientação?

Comentários:

– Aquecer o material por no mínimo 1 hora a 80 graus vai melhorar bastante

– De repente também pode ser o fluxo de injeção do molde ou máquina

– Não aumente a temperatura do material, aumente temperatura do molde…ligue um termo regulador

– Temos uma peça semelhante, mesmo problema. A fluidez deste material é mínima, precisa dimensionar bem entradas, bico injeção, porém eliminar total as marcas, esquece!

– Qual temperatura você está usando?

– Injetar rápido no começo para fazer primeira camada e após recalque para compactar a massa.

Autor – 100° a 110° C como recomenda o fabricante

– Já injetei TR. Usava temperatura de 145° na média, e esse produto após injetado tem que dar choque térmico, injetar rápido no começo e com tempo baixo e após terminar injeção com recalque e tempo mais alto e pressões e velocidade mais baixos.

– Lembrando que após injeção, tem que dar choque térmico na água gelada, para não dar estrias.

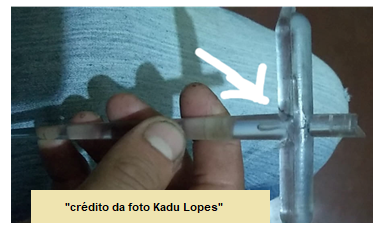

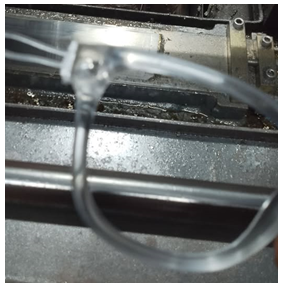

Canal de injeção com bolha e quebra

Problema: Galho com formação de bolhas e quebra.

Sempre da bolha no galho quando injeto San e o galho sempre quebra na bolha.

Comentários:

– Acúmulo de gás.

– Está com alta concentração de gás, por isso dá bolhas, precisa fazer saídas de gás no canal.

– Exatamente.

– Tenta injetar com a velocidade de injeção bem lenta.

Autor – Um dos maiores problemas que nós temos na firma e não e em um só molde.

– Acredito que devido a maior massa nesta região existe uma espécie de rechupe interno, uma contração do material gerando a bolha, minha dica seria compactar mais, através do recalque tempo e pressão.

Autor– E é sempre no SANGEL que faz isso.

– Injeta com quantas pressão e quantas vazão?

– Ainda bem que é no galho, se a peça estiver ok tudo maravilha.

– Melhor no galho do que na peça, aí teria que fazer uma saída de gás no molde…isso é normal…

– É então, só que sempre tem que bater o galho para tirar porque quebra bem a bolha.

– Pode ser umidade ou excesso de recuo de rosca.

– Tira um pouco o travamento da máquina até querer dar uma rebarba, aí tem como ver se é gás mesmo.

Autor – Vou fazer saída de gás no galho. Esse e outros procedimentos também no processo para ver se ajuda.

– Deixa o recuo da rosca o mínimo possível…foi assim que resolvi aqui.

– A bucha de injeção é menor que o restante do galho.

– O material já entra com destruição.

– Aumenta o diâmetro da bucha de injeção.

– Dá uma conferida na descompressão traseira.

– E o tempo de recalque.

– Aumenta contra pressão e reduz descompressão na dosagem. Desde que não influencie no dimensional do produto.

Autor – Então, só que não é só esse galho em outros também dá entendeu, por isso pensei que fosse no processo.

– Existem variáveis em processo e moldes.

– Daí tem que avaliar cada produto.

– Até mesmo pode ser desgaste de rosca.

– Ou anel de bloqueio.

– Muitas vezes não é só processo.

– Pode ser ferramental também.

– Ou até mesmo umidade.

Autor – Armazenamento do material pode influenciar?

– Mas como não da bolha no produto, acredito que seja ferramental.

– Com umidade?

– Se você trabalha com colchão baixo sim.

– Tem que injetar por posição.

– E deixar uma massa de sobra.

– E deixar um tempo razoável de recalque.

– Se o canal está quebrando na base.

– Também é bom verificar o grau do seu bico.

– Se existe bolhas no produto daí é uma outra situação.

– Fica só o galho da bucha, mas justamente por causa bolha …de acertou o grau da bucha nem chapéu dá.

– Esse molde foi projetado para injetar outro polímero, isso?

– Pode ser um PP ou ABS.

Autor – Não, porque é lente do farol da moto.

– Experimentou fazer um polimento funcional na bucha de injeção?

– O projeto não era para policarbonato?

– Por isso que estou falando, não é só o molde e também não foi só em uma máquina que deu esse problema, a única coisa que não muda é o SANGEL.

– Então é processo.

– Não pensei isso, será que pode ser isso era para ser PC.

– Trabalha como a refrigeração.

– Está usando descompressão, se estiver não usa.

– Lado fixo e móvel?

– Isso pode ocorre por velocidade alta na injeção. E também a temperatura do seu material está elevada…temperatura do material elevada ele preencher as laterais e não o meio do canal.

Autor – Deixo água próximo do galho para solidificar mais rápido

– No molde?

Autor – Tem hora que sai outra hora não, fica variando.

– Na parte fixa.

– Se o canal está quebrando na hora que abri o molde, pode diminuir a velocidade de abertura bem lenta para dar tempo do canal se desprender… claro isso depende de cada material

– Tem que medir o teor de umidade do material.

– Também ajuda zerar a contra pressão.

Autor – Já tentamos várias formas, não conseguimos por isso vim dividir essa dúvida.

– Quem sabe retardo de dosagem resolva.

– Esse canal da foto está com negativo em volta da bucha de injeção.

– Descompressão, já diminuiu.

– Isso mais a bolha faz com que exista a quebra do canal.

– Diminuí a velocidade de dosagem para terminar junto com resfriamento.

– Ver o tempo de decalque e resfriamento.

– Colocar água normal do lado fixo.

– Espessura do canal desnecessariamente generosa para a viscosidade da matéria prima. Esse tipo de canal é mais adequado para PC. Ajustes em temperatura do molde, temperatura da massa, compactação do material, polimento da bucha com eliminação dos possíveis pontos de retenção deverão melhorar o processo.

– Pela foto já dá para perceber que o molde foi projetado para outro polímero.

– E se tiver água quanto no macho.

– Máximo 60 graus.

– Quente.

Autor – Percebi isso nas buchas também, muito grande o diâmetro e o comprimento, pode ser que foi feito para PC e não para SAN.

– Verifica a temperatura de processo e de molde, tempo de residência.

– Está muito quente e sua peça sai boa e quebra o canal.

– Então é temperaturas tanto de molde como processos.

Autor – Um monte de coisas pode causar isso, tem que avaliar os moldes.

– Como é um molde com canal sem câmara quente…se entre o bico e o molde não estiver formado um tipo de chapéu de material. Pode dar uma polida no canal usando uma lixa 1200, pode estar com bastante ranhuras dento do canal.

– Já injetei com moldes com câmera quente projetadas para PP e injetamos em PBT.

– Dá uma olhada no raio do bico com o molde, os dois tem que casar certinho, temperatura do cilindro, e descompressão. Podem ser vários fatores.

– Resolvo a quebra de canal direto em San com tempo de recalque.

– Tive o mesmo problema aqui trabalha com a velocidade de injeção baixa e a pressão alta, aí resolve o problema.

– Neste caso o gate está restrito, tendo que trabalhar com uma pressão + alta, esta gera calor onde ocasiona bolhas, outro fator é a espessura demasiado do canal primário e secundário contribuindo.

– Existem outros fatores a serem considerados como fluidez do material.

– Isso é com certeza falta de compactação na região, essa bolha na real é vácuo nessa região, pois se tivesse material para compensar a contração, isso não ocorreria.

– Neste caso foi formada uma camada congelada de material na parede externa do canal e o material conforme foi resfriando e contraindo foi roubando o material que estava mais quente no núcleo do canal, como não teve material para compensar essa perda de material no núcleo acabou formando uma bolha de vácuo.

– Falta de compactação causa rechupe na peça, a peça se retrai ao centro causando deformação estética, pode resolver pequenas bolhas e moldes com câmara quente…. se resolver com canal frio o processo está errado, onde a velocidade de injeção está alta e o preenchimento da peça está sendo feito pelo recalque.

– Por se tratar do SAN, eu faria um pequeno poço frio, evitaria a bolha no ponto de quebra.

– SAN geralmente se usa velocidade escalonada iniciando alta e diminuindo no meio com alta no final.

– Sim, fazendo um perfil.

– Por isso gosto de trabalhar com molde valvulado, não de esse problema, mais prático.

– Pode ser recalque.

– Regulagem de temperatura das zonas e pressão e velocidade de injeção.

– Velocidade de injeção está alta.

– Ou falta contra pressão de dosagem.

– Abaixa a velocidade de plastificação.

– Descompressão.

– Alguns itens a ver, temperatura do molde, temperatura do material, ciclo, muita pressão e velocidades, bico correto, ferramenta.

– Pode tentar aumentar o tempo de recalque.

– Dependendo da peça o recalque vai fazer quebrar tudo, ainda mais sendo parede fina.

– Recalcar com baixa pressão é uma possibilidade.

– Tudo que gera gases ocasionam bolhas.

– Temperatura alta.

– Velocidade alta.

– Até uma pressão muito excessiva.

– Contrapressão.

– Velocidade de dosagem alta.

– Atrito excessivo da matéria prima.

Marcas de deformação – Material SANGEL

Autor – Problema na injeção de frasco com material SANGEL.

Comentários:

Está parecendo velocidade de injeção baixa, material úmido, molde muito gelado.

Temperatura baixa San injeto com 220 ºC.

Sobe pressão e velocidade de injeção, antecipe a passagem e controle a pressão de recalque.

Material está chegando frio nessa região

Característica de molde frio, e velocidade alta, porém esse problema está próximo do ponto de injeção, pode ser também gás retido no final da injeção que não tem para onde sair até queimar o molde e ficar preto no local. Qual temperatura do molde, está usando aquecedor? Tenta baixar as velocidades e veja se mudou algo.

Faz um perfil de injeção, mas antes confirma os circuitos de refrigeração.

Se estiver trabalhando com chirller, aumenta a temperatura da água dos machos, ou pode também colocar um termo regulador para estar aquecendo os machos do frasco.

Isso é temperatura, aumenta a temperatura do extrusora e do molde.

Aí está parecendo ponto escorrido, pode baixar um pouco a temperatura da ponta de bico, mas cuidado para não baixar demais e dar cristalização.

Saída de gás.

Manchas tipo riscados – Material SANGEL

Autor – Primeira vez que injeto material SANGEL. Preciso de algumas informações. Molde com bico quente. Temperatura do canhão? Temperatura da água?

Comentários:

SAN é um copolímero derivado do PS, as características de processamento são parecidas.

Geralmente San, costuma-se estufar o material umas duas horas de 60 C° a 80 ºC, velocidade e pressão média, pouca descompressão, velocidade de dosagem média, água industrial lado fixo, ir acertando a pressão e recalque aos poucos.

autor – Sabe me dizer qual a temperatura do canhão?

Usamos 230 ºC a 260 ºC.

Sugiro água quente 60 ºC, material bem estufado e temperatura do canhão uns 185 ºC.

Temperatura do canhão varia de 190 ºC a 240 ºC (avaliar fluidez).

SAN temperatura de injeção 215 ºC.

Temperatura da câmara quente 200 ºC a 250 ºC (avaliar a geometria do seu produto).

Temperatura da água do molde 60 ºC.

Molde 40 ºC está bom.

Temperatura do molde água industrial ou aquecida (depende da fluidez da MP e da geometria do Molde), sugiro fazer testes com os dois modos.

Coloca água industrial, se não tiver aquecedor, mais se tiver aquecedor coloca água quente.

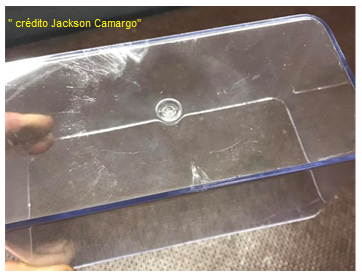

Rechupe aparente – Material Acetato (resina de E.V.A.)

Autor: Peça saindo com chupagem

Comentários do grupo:

Manda foto dos parâmetros de dosagem.Qual a matéria prima ?

É só aumentar o tempo de injeção, isso costuma acontecer quando o canhão inicia a recarga muito rápido.

Mantém tempo de injeção e coloca recalque.

Aumentar o tempo de injeção, ou aumentar a dosagem, ou aumentar o tempo de recalque, ou diminuir a descompressão.

Se não for falta de colchão, dê mais carga.

Diminuir a velocidade da injeção também ajuda.

Diminui o recalque.

Eliminar rechupes em peças injetadas pode ser um desafio, mas existem várias soluções eficazes que podem ser implementadas:

Ajuste da Temperatura: Aumentar a temperatura do material plástico pode ajudar a garantir uma fusão homogênea, prevenindo rechupes causados por contração irregular.

Controle de Pressão: Ajustar a pressão de injeção pode melhorar a distribuição do material dentro do molde, reduzindo a formação de rechupes.

Melhoria na Densidade do Material: Utilizar materiais com menor densidade ou adicionar aditivos que aumentem a fluidez do plástico pode ajudar a prevenir rechupes.

Tem vários fatores que podem ser, tipo contrapressão muito alta, recalque demais, temperatura muito alta, refrigeração do molde. Verificar esses itens pode ser que ajuda.

Esta peça séria uma armação de óculos?

O ponto de rechupe seria no encontro da parte que fica a lente com a perna de óculos?

Se sim, diminui pressão e tempo de recalque.

(Desde que sua peça já esteja saindo completa).

Se o rechupe fosse na parte lisa da parte da lente seria ao contrário.

Bom, se for uma armação de óculos. Não faço a mínima ideia do que seja.

Autor – É uma armação de óculos.

Qual o material? Você aquece o molde? Passa mais informações do seu processo, por favor.

Autor – Acetato.

Autor – Sim, o molde é aquecido.

Esse acetato é um material?

Autor – Sim, é um material.

Acetato é resina de E.V.A. se a peça produz com deformidade de “chupadas” deve ajustar a caloria, está super aquecendo, se der para aumentar o tempo de resfriamento ou abertura da matriz porque o ar faz contrair, veja se tem algum local para saída de gases….

Esse molde você já injetou ou é primeira produção?

Autor – Sim, aqui é a primeira vez.

Então precisa saber se essa ocasião é normal ou se já tiraram peças boas.

Autor – Já sim.

Então faz o seguinte: pega uma peça cheia e pesa ela se estiver mais pesada do que a com chupagem, seu problema é oscilação da carga. Agora se por um acaso estiver próximo os dois pesos, vai ter que ajustar os parâmetros de injeção.

Atualizado em 17/01/25

Fonte: Grupos Técnico em Plásticos e Injeção Plástica do Facebook

Apenas Resumo: Moldes Injeção Plásticos

Esperamos ter colaborado com os profissionais!

ACESSE: Isso também irá facilitar o trabalho do profissional

TABELAS COM VALORES PARA APLICAÇÕES DE TERMOPLÁSTICOS

TABELA COM PROPRIEDADES DE POLÍMEROS TERMOPLÁSTICOS

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 01

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 02