Defeito de injeção plástica em peças técnicas de PA

Este conteúdo abrange diversos problemas que ocorrem durante a injeção de diversos produtos plásticos no dia à dia. São resumos de casos apresentados e que receberam comentários e sugestões de profissionais. A ideia é levar a informação na palma da mão, para um melhor direcionamento no momento da necessidade. Se lhe interessa saber mais sobre molde de injeção, manutenção em molde e sobre defeito em peças plásticas indicamos nossos Estudos livres. http://moldesinjecaoplasticos.com.br/loja/

Defeito de injeção plástica em peças técnicas de PA

Pontos com excesso de brilho

Problema: Pontos com excesso de brilho.

Comentários:

– Não está copiando toda a textura do molde, pode aumentar temperatura do molde ou do fundido, limpar saída de gases, aumentar a velocidade de injeção

– Use acima de 80⁰c no molde.

– Use 215 ⁰c a 240 ⁰c na temperatura canhão.

– Use PA sem umidade, desmistificar dentro da especificação.

– Escape de gás.

– Tempo de injeção somente para completar a peça.

– Sem resfriamento, somente o tempo que leva para dosar, salvo se usar um controlador de temperatura no molde, pode usar um resfriamento o suficiente para extrair.

– Para este tipo de problema ajuda se mostrar uma foto com o canal de injeção na posição de entrada na cavidade, ou seja, foto do canal + peças.

1. A princípio precisa saber qual é o PA (6, 6.6, etc) pois terão ajustes diferentes.

2. Secar muito bem o material se possível utilizando desumidificador.

3. Molde com refrigeração superaquecida, em torno de 90 graus.

4. Tempo de enchimento da cavidade rápido (velocidade alta).

5. Compactação de material na cavidade alta.

– Este material é um PA 6 de alta fluidez; não é complicado para injetar.

– Secar bem, molde bem quente e não elevar muito a temperatura da massa, trabalhar entre 240 e 250 graus, pois pode degradar principalmente se não estiver bem seco.

– Talvez jateando a ferramenta. Segunda opção abaixando a velocidade de injeção .

– O ponto de injeção é do outro lado. Tem alguns fatores que podem influenciar no aparecimento deste brilho. Temperatura alta. Velocidade de injeção muito alta e pouca saída de ar nesta posição.

– Bico de injeção curto injeção rápida, se não melhorar coloca um aquecedor de água no molde.

– Calor no molde e escape de gazes

– Abaixe a rotação da rosca verifica se tem a hipótese de mudar a refrigeração do molde.

– Tem que acertar na textura do molde, aparentemente tem variações, uma parte mais brilhante e outras foscas.

– Qual o material e temperatura do molde velocidade de injeção?

– PA com fibra, veja o tempo de estufa se foi o suficiente ou se foi usado direto material.

Autor – Teve tempo.

– São gases… verifique se há umidade na matéria prima ou se no molde há escape de gases.

– Só dar um Jato de areia no molde.

– Temperatura do molde.

– Temperatura só diminuir.

– Falta massa nesse ponto, aumenta a velocidade de injeção, outra coisa, verifica como está a refrigeração do molde se as vias não estão entupidas ou se está ligada corretamente.

– Diminui velocidade de injeção e aumenta e aumenta o tempo da injeção ou pressão.

– Procure injetar mais rápido, isso aí é falta de fluxo do material quando está chegando nessa área da peça, diminua a posição da almofada que some.

Autor – Escapes estão ok.

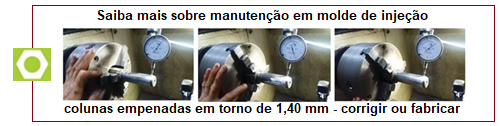

Haste apresentando empenamento

Problema: Haste apresentando empenamento.

Como compensar? Material PA6 20%GF.

Comentários:

– Dispositivo com resfriamento de água gelada após a injeção.

– O ideal é um berço de resfriamento este empeno é inerente ao processo berço de alumínio refrigerado tira o produto do molde e coloca no berço.

– Injetando cremalheira, depois do processo de injeção colocávamos em dispositivos para evitar o empenhamento.

– Já trabalhei com dispositivo de alumínio refrigerado com água gelada, ficava de acordo com desenho.

-Sim eu também, para reduzir o tempo de ciclo.

– Meu caso era manter produto em desenho para montar em contra peça e fazer solda ultrassom.

Autor – Qual foi o matéria-prima que injetou? Autor – PA 6 20% FV.

– Tenta arrumar uma espécie de gabarito, fazendo rodízio, tirando os mais “frios”.

– Para quem não sabe o recalque é usado para compactação, tirando o recalque vai descompactar aí não vai gerar pressão na cavidade, porém sem compactação não cria empenamento já tive problemas com PBT de empenamento por compactação.

– Injeta com menos recalque para descompactar a peça.

– Inicialmente tem que fazer balanceamento dos canais, para obter uma pressão homogênea. Após trabalhar com a refrigeração, colocar água quente no lado convexo, e no lado cônico gelada.

– Usaria água quente no lado dos dentes, e água gelada no lado liso, assim forçando a contração do material para o lado oposto ao empeno atual.

– Dá para fazer um conformador para usar depois de injetado.

– Fazendo estudo de ” Flow análise módulo warpage”

A) Reduza a post de contração da peça fora do molde com o tempo e a pressão do recalque.

B) Experimentar diferentes temperaturas de molde entre a parte fixa e móvel, a fim de criar um delta de temperatura entre a parte fixa / móvel do molde.

C) Verifique se o tempo de resfriamento é compatível com a espessura da peça. Ps. Lembre-se que o melhor resfriamento da peça moldada ocorre durante o tempo e pressão do recalque.

– Pode tentar colocar carga na poliamida para manter o dimensional e evitar empenamento como talco, fibra ou outras cargas para manter as medidas ou tentar o berço dispositivo refrigerado, segurando um pouco mais no recalque e ciclo de injeção

– Detectar os pontos de injeção através de simulação CAE.

– Já pensou em aumentar o tempo de cura água aquecida na parte fixa gelada na parte móvel e descansar em um berço com água gelada aí você obterá um resultado significativo.

– Se não quiser perder tempo no ciclo deve fazer um dispositivo para o resfriamento da peça após ser injetado.

– Dispositivo para travar a posição ao ser extraído e mergulhar em água.

– Ou usar um conformador externo.

– Mais tempo de refrigeração e água mais fria no lado dos dentes.

– Deixa a peça cair na água.

– Mais refrigeração.

– Já pensou em trabalhar com mais fibra, vai segurar mais a contração após moldagem!

– Reparei que o P.A. é sobre injetado em uma barra roscada, o dispositivo que alguns amigos sugeriram vai ser essencial, mais tente diminuir a pressão e velocidade, segure um pouco mais no recalque, e aumente o tempo se resfriamento.

– Só vai tirar o empenamento com resfriamento, mas isso vai te deixar com pouca produtividade, a ideia de um gabarito é a melhor, pode até ser na frente de um ventilador.

– Deve se seguir o seguinte tem que diminuir.

– A temperatura do canhão mantendo o ponto de fusão do polímero.

– Temperatura do molde pressão de injeção.

– Pressão de recalque, aumentar.

– O tempo de resfriamento do molde.

– E o índice de fluidez do material.

– Necessário sempre a peça cair em uma banheira de água fria, de preferência com serpentina, ligado a água do chiller para manter essa água em temperatura baixa.

– Caso o mesmo continuar com empenamento observar os pontos de extração, pois o empenamento pode ser causado no acionamento do mesmo.

– Como é o sistema de injeção? Quantas entradas? Qual a posição da (s) entrada (s)?

– Isso deve ser ciclo rápido.

– Pouco tempo de arrefecimento.

– Quando fizer a extração, tenha um recipiente com água fria e deixa as peças na água.

– Troque a água a cada duas horas.

– Vai melhorar se aumentar o tempo de ciclo não for possível.

– Verifica a refrigeração do molde.

– Compacta bem a peça.

– Mais refrigeração do lado dos dentes.

Marcas de estrias no diâmetro externo

Problema: Marcas de estrias. Material PA66 sem fibra.

Comentários:

– Provavelmente umidade no material.

– Pode ser diversas coisas. Entre elas umidade na matéria prima.

– Neste caso amigo pode ser contaminação no Material ou umidade excessiva.

– Quase certeza que é umidade.

Autor – Então, o material ficou na estufa por 12h em 115°C.

– Então não é umidade se a estufa estiver tudo certo.

– Porque esse tempo é para ficar perfeito as peças em razão de umidade.

– Pode ser contaminação.

– Umidade, coloca o material 4 horas no desumidificador a 80 graus e depois pode injetar.

– Esta matéria está com umidade, para transformar uma poliamida reciclada necessário tempo de secagem de 5 horas a 100 graus.

– Pode ser umidade e temperatura elevada.

– Umidade na matéria prima ou contaminação.

– Observação, para cor preta 100 graus natural não pode exceder 80 graus para secagem.

– Gás, umidade, temperatura.

– Fazer umas 4 horas de estufa com uma temperatura de 85 graus.

– Não deixar degradar no canhão, limpeza do molde na saída de gases.

– Três possíveis causas!! Umidade na matéria prima, material degradado, gás.

– Pode ser o pigmento, não sendo de mesmo veículo ou úmido.

– Tem vários fatores que ocasionam isso, umidade, saída de ar do molde, velocidade de injeção alta, e temperatura.

– Até pode ser a contra pressão degradando o material e alta velocidade de injeção.

– Umidade no material, muita descompressão, molde muito gelado.

– Veja se está tendo vazamento na refrigeração na entrada da zona de alimentação.

– Verifique primeiro se o material não vem com umidade e se a temperatura não está muito alta, se não resolver, aumente o tempo de injeção e diminua velocidade de injeção.

– A descompressão traseira alta, também causa esse problema, mas o principal é a ideia.

– Se estufou o material e o mesmo ficou com no máximo 0.02% de umidade e a peça ainda está manchando a umidade está ocorrendo dentro do canhão…Isso significa que a refrigeração do pé da rosca pode estar vazando internamente. Caso não seja vazamento o material está úmido.

– Lembre-se que a água evapora à 90 graus e a temperatura do canhão está a 280 aproximadamente, neste o vapor queima e mancha a peça. Não propriamente a água está manchando.

– Acho que estudar neste caso não está resolvendo, então sugiro, ter um funil alimentador, na máquina, com secador. Ficando ligado e mantendo uma temperatura constante em 110 graus. Esse funil secador com ventilação forçada, serve para secar e desumidificar o material, eliminando a umidade.

– Se for reciclado não terá um bom resultado na injeção, estes materiais não são de boa procedência.

– Já identificaram corretamente o que deve estar acontecendo com seu produto, parece ser umidade, onde a Poliamida deve ser estudado por 3 horas a 100 graus (tudo isso é relativo, podendo ser um pouco mais ou menos), mas também pode ser material queimado, dependendo da fonte que se compra pode ser contaminação de outras matérias primas que não se compatibilizam com a Poliamida.

– Estufar a 120 graus por 3 horas. E trabalhar com a velocidade de injeção baixa.

– Umidade no material, se a máquina não tiver funil estufa, precisa abastecê-la aos poucos, descompressão muito alta também influência.

– Verifique primeiro se o material não está úmido e se a temperatura não está muito alta, mude velocidade de injeção.

– Descarregue o canhão, se sair material com bolhas é umidade é só estufar o material, se sair lizo está bom, aí pode ser degradação queima.

– Umidade, temperatura alta, material contaminado. Pode ser qualquer um destes fatores. Elimine por etapas os possíveis fatores.

– Provável queima de material ou material mal estufado…se for virgem põe em 110 graus por 3 horas.se não for virgem pode ser contaminação.

– Nem sempre se for material reciclado com umidade é melhor usar com dessecante porque no aglutinador vai gastar mais energia.

– Manchas de umidade, tem que secar a vácuo.

– Tem que estufar este material é igual ABS da estria colocar na estufa.

– Umidade deixa em estufa o material.

– Aparentemente é material úmido, faça um teste, descarregue um pouco se fizer fumaça muito espessa com certeza é umidade, precisa estufar esse material antes de processa-lo, nylon absorve muita umidade.

– Esse material por si só já não fica com aspecto bom, devido à alta concentração de fibra, porém há uma quebra brusca de fluxo considerando a distância do gate, o correto é escalonar essa velocidade, no intuito de fazer o fluxo de material ser mais uniforme.

– Pelo aspecto prateado tem cara de umidade.

– Material parece ter contaminante pelas marcas de fluxo.

– Para checar se é umidade quebre a peça e veja se tem bolhas.

– Deixa umas 6 horas na estufa, diminui um pouco a temperatura, agora se alimenta a máquina com alimentação automática, experimenta jogar o material direto no funil isso se puxa ele depois de seco.

Aparência de manchas de umidade na peça

Problema: Manchas nas superfícies da peça. Teste de molde. Material PA6

Comentários:

– Pode ser mal estufado, verifica se não há umidade na estufagem dos grânulos, temperatura do molde, são alguns itens que podem auxiliar.

– Umidade do material.

– Se sua peça for maciça, é o que parece, vai ser difícil eliminar, mesmo com molde quente e material bem desumidificado.

– Temperatura alta , tirar um pouco a descompressão.

– Exatamente. Por ser uma peça com um bom volume de injeção e parede grossa, provavelmente o ciclo está bem alto, aumentando o tempo de residência do material. Está degradando.

– Material frio.

– Temperatura de massa e de molde, além de secagem.

– Põe o material pra desumidificar a 80 graus.

– Chegou a estufar este material? Se sim quantos graus e por quantas horas?

– Está com cara de material mal estufado.

Autor – estou a trabalhar acima dos 220º.

– Umidade.

– Já tive muitos problemas com esse material, tem que estar bem seco, deixa a sua descompressão o mais baixo possível, a temperatura vc pode trabalhar sem medo com um pouco mais alta, e aumenta a contra-pressão para ter melhor homogeneização, vai resolver seu problema, tem que observar com a descompressão baixa verificar a borra no bico.

Autor – acabei por melhorar bastante a qualidade da peça.

– O material ainda estava úmido,pois o tempo qe tinha colocado a estufar não tinha sido o suficiente.

– Primeiro verifique se seu material está com umidade!

– O PA tem que estar na temperatura de 240graus e menos descompressão pois provoca essa umidade ,ou se não melhorar pode está degradando devido alta temperatura também.

– Levar em conta se seu material é virgem ou recuperado.

– Tem que secar, certeza.

– À primeira vista todos concordamos que parece ser umidade. Caso já tenha verificado isso, sugiro avaliar a sua temperatura de processo.

– Entenda que vc tem uma peça de parede muito grossa, que demanda um tempo de ciclo muito alto. O que consequentemente aumenta o tempo de residência do material. É bem provável que o nylon esteja degradando. Sugiro trabalhar com temperaturas menores.

– Verifique a manutenção do desumidificador, troca da sílica e melhore a secagem.

– Umidade, temperatura da massa e do molde.

– Ainda vale lembrar da saída de gases no molde, na superfície da linha de fechamento e tentar injetar com baixa velocidade no início do preenchimento da cavidade e aumentar bruscamente depois.

– Isto é umidade ou material contaminado.

– Acredito que seja umidade, fora essas manchas a umidade apresenta purga com material “espumando” ou purgando pelo bico. Desumidificador com dupla torre de 80°C a 120°C; minimo 4h (mas é interessante verificar no datasheet a recomendação do fabricante).

– Parece que o material ainda esta com umidade, meter o material em um secador a 80° por 4horas no minimo e use um aquecedor de agua para o molde com a agua entre os 90° a 100°, com isto tudo tentar injectar o material no molde o mais rapido possivel.

– Já tentou aquecer o molde por água quente, ajuda a eliminar essas fibras.

Superfície com manchas escuras

Problema: Manchas escuras na peça. Material PA66 50%FV, 2% pigmento e 5% anti-uv.

Comentários:

– Acredito ser a FV que causa estás manchas, pois você só tem metade de polímero para gerar um acabamento melhor.

Autor – Realmente pelo teor de fibra acaba tendo um acabamento ruim, mas no caso e como se estivesse queimando e as marcas mais escuras realmente é nas emendas do material.

– Então verificar a procedência do master, se é compatível, e o quanto de temperatura suporta o agente.

– Na verdade, só tem 43 % de polímero, estou achando que a quantidade de UV está muito elevada.

Autor – concordo, cliente pediu 5%, pois segundo ele seria compatível para 5 anos, farei o teste com menor percentual.

– Está estufando o material? Se sim, qual temperatura?

Autor – 6 horas 100 graus e a estufa continua ligada enquanto estamos injetando, to achando que pode ser o anti UV que queima e fica daquela forma.

– Veja como fica à 150/160 graus por mais 1h.

– Já aconteceu essas manchas antes? Também pode ser questão de alguma umidade na composição do material.

Autor – Acaba amarelando o material e alterando a tonalidade azul que o cliente quer.

– Pode melhorar com ciclo rápido, esses aditivos degradam fácil e a temperatura do PA6 já é alta.

Autor – a peça exige ciclo de 90 segundos para dar contração que o cliente quer.

– Baixa o tempo de ciclo e põe a peça à sair da máquina para uma caixa com água.

Autor – A peça tem um furo quadrado no qual vai em um tubo, tenho quatro pedaços de 60 cm e conforme sai a peça ela vai direto nesse tubo para resfriar dentro de água fria já no tubo. Cada um desses vai 5 peças. Se baixar o ciclo a peça trava no tubo e não sai e também o cliente não conseguirá montar.

– Temperatura de molde manter entre 60 e 80 °.

Autor – Está em 70 graus.

– Ok, em função da fibra está travando a massa, tenta aquecer mais o molde.

Autor – Farei o teste.

– Você está injetando vidro com 50% de polímero, espero que tenhas incluído o custo.

Autor – Bem isso, acaba com o canhão e rosca da máquina.

– Primeiro, o Master que está usando é masterizado com PA, também. E se misturar o Master e deixa estufar por no mínimo de 4 a 90 a 100 graus os dois.

Autor – Correto.

– Com essa quantidade de fv você precisa injetar com maior velocidade para o PA dar o acabamento liso, estufar no mínimo 4 horas. Já fiz try out com esse mesmo material e dá um certo trabalho para deixar o aspecto liso.

Autor – Farei o teste com velocidade de injeção mais alta.

– Se for molde com Câmara Quente, aposto que tem material degradado dentro do sistema. Aí, esse material degradado migra para as cavidades ocasionando essas manchas.

– Sugestão:

– Antes de guardar o molde, passar um material sem fibra (com molde aberto, papelão, etc).

– Esse procedimento limpa os canais internos, tira as fibras que ficam incrustadas e facilita o início processo de injeção.

Autor – Molde não é de câmara quente.

Tenta deixar o material do colchão abaixo do ponto de fusão do PA66, pode ser emenda também, bom conferir o material fora da moldagem pra ver se pode ser contaminação.

Autor -Vamos testar.

Tem que aquecer o molde para a resina (nylon que está “sem” a fibra) ir para as paredes e dar o acabamento. Mas não vai eliminar 100%, está com 50% de fibra de vidro.

Autor – Está certíssimo.

– É gás, ou emenda de material, as vezes fazendo saída de gás resolve.

Autor – O molde tem bastante saída de gás podemos ver se fazemos mais.

As manchas escuras é pigmento mal dissolvido e o esbranquiçado e a fibra de vidro, sugestão, aumentar a temperatura, velocidade de injeção mais alta colchão de recalque com pressão mais alta no recalque, dessa forma não tenho problema.

Autor – Vamos testar.

Houve um comentário acima que acho ser o mais provável. Conferir se o master é para PA e ponto de fusão do uv se são compatíveis, o restante ajusta no processo.

Autor – Acho que pode ser muita temperatura e tempo no canhão para o anti uv.

– Aumenta a temperatura da unidade de injeção…não sei quanto está usando… vê a especificação máxima…e programa…vai melhorar.

Autor – Farei o teste.

Nunca vai tirar, está injetando vidro e cuidado com a rosca, vida curta.

Autor – A rosca tem vida útil curta com este material certo.

-O custo hora aumenta muito. trabalho com PA / FV a mais de 20 anos, aprendi errando muito.

– Esse material é difícil injetar, mas a degradação de pigmento e UV, me parece ser o mais provável, depois comenta aí conosco para conhecimento nosso também.

– Mas tem que usar o pigmento com a mesma base.

– Sim, o que entendi é que a base do pigmento possa ser a base de outro material, mais sensível a temperatura.

– Aquece o Molde. Coloque temperatura de 140 graus.

– Água pressurizada ou óleo. Seu problema será resolvido.

– As manchas de fibras, me parece que sairiam esbranquiçadas, pela foto me parece não ser o caso.

– Qual material estava antes se for preto pode do material tenta passar o nylon natural se sair da a limpeza da rosa com material de limpeza.

– Acertar master é muito difícil.

– Está usando pigmento próprio para nylon? Qual tempo de residência do material dentro do cilindro? Se o tempo de residência for alto, tem que tentar compensar diminuído um pouco as temperaturas na zona próximo ao funil.

– Considerando a % de fibra, é bom verificar os tamanhos dos pontos de entrada de material nas cavidades, caso estejam pequenos demais, também geram degradações do composto.

– Aumenta a temperatura de estufagem para 120 graus, se não for manchas de queimas e não for molde com câmara quente deixa um colchão maior para aumentar um pouco o tempo de residência, aumenta um pouco a pressão de injeção e velocidade também injetando bem rápido.

– Pode fazer um teste, saída de gás, retire minimamente o fechamento do molde, se melhorar providenciar saídas de gás.

Autor – 100 graus 6 horas.

– Provável causa. Junção.

– Solução: aquecer da cavidade, lado que tiver acontecendo o problema temperatura de 30 a 45•c.

– Pode ser o pigmento que está usando. Se for a base de pead vai queimar mesmo.

Autor – Pigmento e anti uv próprio para nylon.

– Poder ser muita velocidade de injeção, anel de bloqueio gasto.

Autor – Velocidade está em 50%. Farei testes com outras velocidades.

– Bico muito fino também pode aumentar a velocidade de saída do material e queimar.

– Quando solta borra fica com o mesmo aspecto? Se sim, pode ser homogeneização do material, já tentou um retardo na dosagem? Tenta dosar no tempo final do resfriamento.

Autor – Tentei sim. Faremos o teste assim que possível sem o aditivo anti uv para ver como ficará. Borra também fica com essas marcas escuras.

– Se for emenda aumentar a velocidade pra ver se diminui.

Autor – Vamos tentar.

– Muda a injeção.

Peça aderindo e quebradiça

Problema: depois de fazer algumas peças o material começa a grudar no molde e fica quebradiços.

O começo sai bem… depois ele gruda no molde faz até barulho da peça saindo do postiço e se deixar até quebra a peça no molde. Usando água da torre somente na parte móvel. Material nylon com aditivo anti-chama estufado mais de 4 h a 80 graus. Temperatura do canhão com 270/280.

Comentários:

– É necessário diminuir mais a temperatura do lado do molde onde o Nylon está prendendo, talvez precise usar água gelada nestes pontos de retenção.

– Precisa de geladeira.

– Qual ciclo? Diminuindo o tempo de resfriamento pode melhorar, o molde aquece e a peça contrai menos no macho.

Autor – Uns 30s e tempo 12s de resfriamento.

– Pelo tamanho da peça parece ser muito, quanto mais tempo a peça resfria dentro do molde mais ela prende.

Autor – Não temos água aquecida, vou desligar refrigeração e diminuir tempo resfriamento.

– Tudo é tentativa em injeção, muitas vezes a pratica não corresponde com a teoria, fazer experimentos é o que vai direcionando a melhor performance do processo, muitas vezes tem que sacrificar o processo em detrimento a alguma falha no projeto do molde. Exemplo as paredes com pouca saída de extração, etc…

Autor – Vou tentar fazer isso.

– Olha no início da injeção a temperatura do molde e quando começa a quebrar a temperatura.

Autor – Não tenho como medir a temperatura. Sim, vou pedir para comprar e um aquecedor de água, só temos água gelada e o da torre.

– Tem que ver o tempo de resfriamento e a temperatura da água, pode tentar usar água industrial que seria um teste, as vezes o molde não está na temperatura ideal para a injeção.

Autor – Penso que o molde tá muito frio. Não tenho nada para medir temperatura do molde. Vou desliga a água e diminuir o resfriamento para ver.

– Pode fazer um teste, fecha a água deixa trabalhando por um tempo, eu tive um problema em um molde assim, era água gelada. E ele começava numa boa depois que abria a água ele começa a ranger na hora da extração, aí mudei para água industrial e ficou show.

Autor – Vou fazer isso.

– Diminua a temperatura, eu uso em torno de 230 graus. Diminua a compactação, muita compactação faz o nylon agarrar no macho.

– Exatamente….

– Pode aumentar um pouco esta temperatura de estufagem também de 90 a 100 graus.

– E diminuir a temperatura entre 250 a 270 graus, considerando que é um PA 66.

– Trabalhe com o molde em torno de 30 a 40 graus.

– O problema é na refrigeração.

– E se possível.

– Rever a possibilidade de pequenas retenções no molde na parte móvel, para que a aderência fiquei menor na matriz.

– Pode tentar usar água aquecida no molde com temperatura variando de 60 a 80 graus, pode ser que resolva.

– É necessário diminuir mais a temperatura do lado do molde onde o Nylon está prendendo, talvez precise usar água gelada nestes pontos de retenção.

– Polimento do lado fixo, tem ser bem feita ou banhado cromo.

– Esse tipo produto e ver retenção lado móvel.

– Aqueça o molde a 70 graus.

– Nylon não se refrigera, tem que ter velocidade na injeção, e descolorante….

– Diminui a dosagem. Coloca o molde em uma máquina de cilindro de aquecimento menor. O tempo de residência do material no cilindro pode estar muito alto e degrada o material no cilindro.

– Dependendo do tipo de material dá uma olhada também no colchão que sobra no canhão…as vezes está sobrando material para injetar outra peça, aí pode ocorrer degradação do mesmo…

– Para as resinas poliamidas(nylon) não há a necessidade de refrigeração.

– Diminuía a refrigeração do molde.

– Tenta baixar o ciclo.

– Talvez a peça esteja contraindo demais no macho.

– Pelo que vi na foto, tem 1 entrada e 1 saída para todos os machos, precisa melhorar a refrigeração, depois de uns ciclos o molde está aquecendo e a refrigeração está insuficiente.

– Precisa de geladeira.

– Melhor sugestão é pegar o datasheet da matéria utilizada e inserir os dados de temperatura do molde, residência do material e demais informações no processo da máquina. Ao molde fundamental o polimento das cavidades, ajuste das matrizes evitando rebarbas, pinos extratores dimensionados e ajustados.

– O material está degradando na câmara quente.

Esperamos ter colaborado com os profissionais!

Fonte: Grupos Técnico em Plásticos e Injeção Plástica do Facebook

Apenas Resumo: Moldes Injeção Plásticos

Acesse: isso também irá facilitar o trabalho do profissional:

TABELAS COM VALORES PARA APLICAÇÕES DE TERMOPLÁSTICOS

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 01

INDICAÇÕES PARA O PROCESSAMENTO DE DIFERENTES MATERIAIS PLÁSTICOS – 02